甲烷是一種能替代常規燃料的代用燃料,特別是在應用于經相應調整的汽油機場合,其為天然氣、生物甲烷或可完全不影響CO2排放的用電能制取的E-甲烷(譯注:E指用電能制取的燃料)的主要成分,而且所有的甲烷燃料可以任意比例混合并用于天然氣汽車。由于具有非常有利的C/H混合比例,使用化石甲烷作為燃料已能使CO2排放量比使用汽油運行時降低達20%以上。除此之外,因具有較高的抗爆性,還能改善發動機效率,且甲烷燃燒時排放的有害物質較少,在以化學計量比運行時幾乎測量不到顆粒排放,汽車的NOx排放也能通過廢氣后處理裝置而降低到限值水平以下。

2 直接噴射MTDI-ECOBOOST發動機

迄今為止提供的天然氣汽車通常都是使用現有汽油機的衍生機型作為動力源的。一般而言,因成本原因,與使用汽油運行相比,其在升功率和平均有效壓力方面都存在缺陷。在歐盟推動的“Horizon2020 GasOn”(“2020年用氣前景”)項目框架中開發了一種專門為天然氣動力設計的甲烷渦輪增壓直接噴射(MTDI)發動機,其基礎數據列于表1,它是以Ford公司3缸1.0 L-Ecoboost(譯注:意為“促進生態”)發動機為基礎設計而成的。由于壓縮比高、增壓度高和燃燒重心位置早而使其機械負荷和熱負荷明顯較高,因此發動機被設計成具有能承受較高峰值壓力的能力。與進氣管增壓和平行順序的雙渦輪增壓系統相比,氣體燃料直接增壓減少了充氣損失,并與全可變氣門機構相結合能提供為達到優異的發動機性能所必需的空氣量。進氣側的可變氣門控制除了調節配氣相位之外,還能調節氣門升程或氣門開啟持續時間,而且能減小換氣功。排氣側類似的系統可用于連續控制的增壓系統。

表1 MTDI發動機目標值

| 項目 | 參數 |

| 燃 料 | 甲烷 |

| 壓縮比 | 13 |

| 最大功率/kW | 110 |

| 起步扭矩/(N·m) | 240(1 500 r/min) |

| 容許的最高爆發壓力(平均值/峰值)/MPa | 16.0/18.5 |

| 最大功率轉速/(r·min-1) | 6 000 |

3 發動機高負荷部件的調整

提高的機械負荷和熱負荷要求基礎發動機的各種部件均能精準地進行調整,以便使MTDI發動機實現耐久運轉。借助于計算機輔助工程(CAE)實現強有力的技術支持,對整個冷卻循環回路、氣缸蓋、氣缸體曲軸箱以及諸如第二個增壓器軸承殼或廢氣放氣閥那樣的輔助部件進行了精準的修改,使氣缸蓋和氣缸體的熱區得到足夠的冷卻,而又不會顯著提高整個冷卻循環回路中的壓力損失。為了進一步降低燃油耗,發動機配備了一個電控節溫器,其能提高部分負荷時氣缸體中冷卻液的溫度,從而減小活塞摩擦。

集成全可變氣門機構需要重新設計MTDI氣缸蓋,其中孔距和孔徑以及氣門尺寸都要在現有批產發動機基礎上進行調整。MTDI氣缸蓋(圖1)具有兩個獨立的整體式排氣歧管,其各自分別僅與每缸兩個排氣門中的一個排氣門相連通,并分別控制一個廢氣渦輪增壓器。分成3部分的冷卻水套確保了足夠的冷卻功能。較高的燃燒壓力需要每缸增加2個氣缸蓋螺栓。整個廢氣管路是借助于計算流體動力學(CFD)與布局優化程序而進行設計的,因此其質量流量比基礎機型提高了11%。

圖1 MTDI氣缸蓋

活塞配備了環形冷卻通道和一個專門開發的活塞環托架,而燃燒室形狀則借助于CFD計算針對高壓縮比下的混合氣形成而進行優化。

借助用于結構分析和熱負荷的CAE工具,針對峰值功率狀況調整了開口頂面-深裙式氣缸體曲軸箱的結構設計,主要是加強了軸承座和缸筒上部范圍,而且新設計的結構使其能容納足夠數量的氣缸蓋螺栓,與基礎機型相比氣缸體曲軸箱的總質量幾乎保持不變。在熱負荷最大的氣缸鼻梁區布設有冷卻通道,以便使冷卻液能流經受熱部位并進行冷卻,使其達到可接受的材料溫度。一個單獨的機油道能借助于電磁閥控制機油噴嘴冷卻活塞。為了適應高燃燒壓力下的曲軸箱通風,鑲鑄了機油回流和通風組合使用的通道,并調整了該通道的橫截面積。鍛造的鋼曲軸替代了量產的鑄造曲軸。

從一開始設計發動機時就已預先考慮過安裝一種能調節可變壓縮比的裝置,其挑戰在于在發動機上的實際應用,而該發動機因缸心距較小僅有有限的結構空間可供使用,同時峰值壓力又非常高。

由于相比進氣管增壓具有更顯著的優點,在預先確定的結構空間尺寸和運轉規范下為MTDI發動機開發了一種氣體燃料直接噴射系統,其工作重點是在CAE有效的支持下優化流量特性和計量特性以及開發噴射調節策略。為了避免損壞噴射器,必須限制噴射窗口,使噴射器與臨界氣缸壓力保持足夠的間距以免出現無法開啟的現象。

曲柄連桿機構具有一種機械式全可變氣門傳動系統(CVVL),可連續地調節氣門升程或氣門開啟持續時間,MTDI發動機的進氣側和排氣側均使用了這種氣門系統。進氣側和排氣側的所有氣門機構部件均集成在氣缸蓋罩殼中。

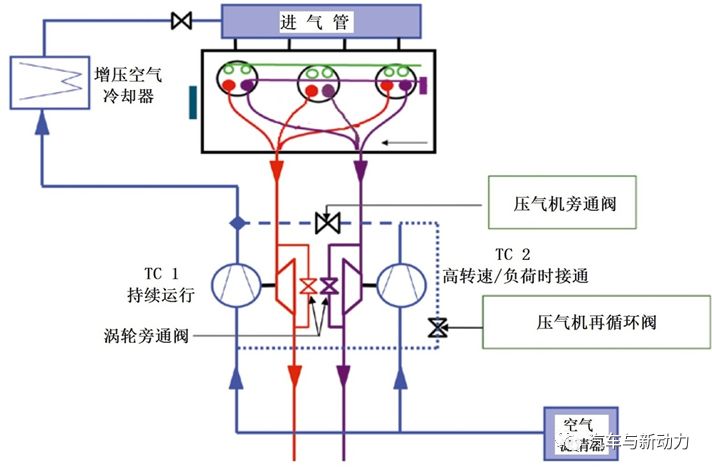

該發動機出色的升扭矩和升功率目標需要較高的增壓壓力水平。為此,借助于1-D-CAE模擬設計了一種調節式增壓系統,其有兩個平行布置的渦輪增壓器、一個壓氣機旁通閥和一個再循環閥組成(圖2)。第一個渦輪增壓器(TC 1)持續運行,而第二個相同尺寸的渦輪增壓器(TC 2)則借助于CVVL系統在較高的轉速和負荷時才接通,因此需要特別關注從單渦輪運行模式轉換到雙渦輪運行模式,為此進行了廣泛的CAE試驗研究,對于所選擇的渦輪增壓器的轉換范圍確定為2 700~2 800 r/min,以所示的壓氣機布置方式能實現合理的轉換而不會影響到行駛舒適性。

圖2 平行順序調節式增壓系統

圖3示出了為使用甲烷高效運行全新設計的發動機的全貌,其中包含了事先所設想的新技術。

圖3 為使用甲烷運行設計的MTDI發動機

純甲烷運行對燃燒過程提出了很高的要求,因此進氣道、燃燒室和活塞的幾何形狀必須予以調整。進氣道是帶有導氣屏的,以便即使在進氣門早關(FES)的配氣定時情況下也能在點火時刻產生足夠的充量運動。在小排量MTDI發動機情況下,因壓縮比較大即已預先確定了活塞頂的幾何形狀,此外全可變氣門機構盡可能寬的調節范圍要求活塞頂上布設有合適氣門凹坑。在考慮到此類限制的情況下,用于燃燒甲烷的活塞幾何形狀被設計得能實現盡可能均質化的混合氣。

由于氣體燃料噴射過程具有非常復雜和突出特點的特性,優化甲烷直接噴射需要進行詳細的3-D-CFD數值模擬研究。與使用汽油運行的汽油機不同,直噴式甲烷發動機必須考慮到其不具備常規燃料的蒸發汽化現象,而且氣體動力學和氣體動量具有顯著的差別,因此為了使甲烷直接噴射模擬達到令人滿意的精度,第一步就要開發建模技術并進行試驗。圖4示出了采用大渦模擬(LES)和各種雷諾平均-計算流體動力學(RANS-CFD)模型進行詳細數值模擬的比較。雖然RANS詳細示出了相關流場,但是LES表明了更好的高動態氣體燃料噴束與測量數據的相互關系。

圖4 甲烷噴射過程的數值模擬

4 發動機試驗結果

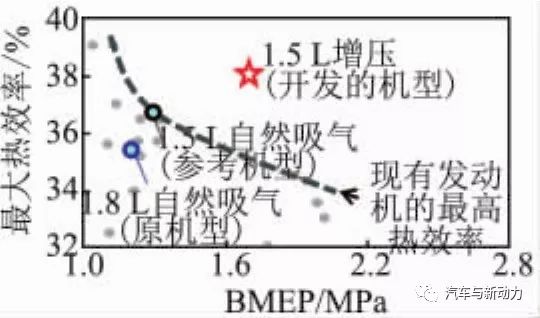

圖5示出了MTDI發動機單/雙渦輪運行時的全負荷曲線和整個特性曲線場中測得的效率。MTDI發動機以120 kW功率超出了功率目標值10 kW,并且在1 500 r/min轉速時達到了所要求的240 N·m扭矩(平均有效壓力3 MPa)。除了達到了高達38%的峰值效率之外,還在極大的范圍內顯現出了高效率。

圖5 單/雙渦輪運行時的MTDI發動機效率特性曲線場和全負荷曲線

對于一輛7座中級廂式車所進行的行駛循環CO2排放模擬計算的結果表明,新歐洲行駛循環(NEDC)行駛循環為93 g/km,負荷較高的全球統一的輕型車試驗程序(WLTP)行駛循環為120 g/km,因此前面所介紹的技術組合導致了較低的CO2排放,以此為未來降低廢氣排放的目標奠定了基礎。

-

發動機

+關注

關注

33文章

2481瀏覽量

69397 -

增壓系統

+關注

關注

0文章

8瀏覽量

6911

發布評論請先 登錄

相關推薦

發動機在線信號處理和工作過程控制

為生物質氣體燃料發動機開發測量控制系統方案

詳解汽車發動機類型及其分類方式

汽車發動機升級產品解決汽車發動機燃燒問題。

模擬發動機的轉速信號設計方案

基于SAE J1939協議的發動機總線數據模擬器開發設計

發動機總線數據模擬器系統有什么用處?

TJ7101型轎車1L排量的新型發動機的組成部分

轉子發動機的工作原理詳解

發動機總成包含哪些部件_發動機總成包括什么_發動機總成圖解

關于1.5 L渦輪增壓汽油直噴發動機的開發過程詳解

關于轎車最佳甲烷發動機的開發過程詳解

關于轎車最佳甲烷發動機的開發過程詳解

評論