為提高汽車整車效率,降低能源消耗和二氧化碳排放是必不可少的。電動車和燃料電池車在短時間內完全替代目前的傳統動力汽車較為困難,因此,提高發動機的熱效率,是降低能源消耗及二氧化碳排放的有效措施。在整車效率提升過程中,對能量進行回收的熱管理技術非常重要。本文介紹了發動機的熱平衡特性,并對熱管理技術提升整車效率的前景進行了展望。

時至今日,日本本土的能源自給率只有百分之幾,近半的一次能源依賴于國外進口。日本國內消耗的一次能源中,近四分之一用于交通運輸領域。交通運輸中大約有90%的二氧化碳來源于汽車。目前急需提高汽車的效率,以減少能源消耗并降低二氧化碳排放。預計未來20年內全球汽車保有量會達到9億,因此提高整車效率是一個重要問題。

目前純電動車和燃料電池車預計將在未來作為高效低碳的新一代車輛得以應用,但由于續航里程和成本等問題,短時間內很難進行大范圍推廣。因此,進一步提高整車效率并進行合理的交通管理被認為是目前最實際和最有效的措施。

為了提高發動機的熱效率,進行了各種研究和開發,例如改善燃燒過程和降低摩擦,但是除了提高發動機自身的效率之外,通常對廢熱的回收利用以及減速時的再生制動均可有效提高車輛效率。在車輛制動時,將動能轉換成熱能,該部分能量可通過電動再生系統得以回收利用。排氣管排出的高溫廢氣也可通過各種方式進行回收利用。此外,車廂內的空調和冷卻水的溫度也會影響到整車效率,通常維持排氣后處理催化劑的活性也需要排氣熱量。因此,綜合整車熱管理與動力性要求,力求從各個領域提高車輛效率。本文解釋了發動機的熱效率同車輛動力和廢熱之間的關系,并且針對提高車輛效率的熱管理技術展開研究。

1發動機熱平衡和廢熱的特性

1.1發動機熱效率和熱平衡的基礎

在發動機中,指示熱效率是發動機實際循環指示功與所消耗的燃料熱量的比值。ηi=Wi/Qfuel

該指示熱效率可以分解為如下的熱效率因子。

這里考慮的熱效率因子是燃燒效率ηu,冷卻損失率φw,奧托循環的理論熱效率ηth和放熱當量ηgth。燃燒效率ηu是實際燃燒產生的發熱量QB與供給燃料發熱量Qfuel的比值。

冷卻損失率φw在此可定義為將熱量傳遞至燃燒室壁面的熱損失量QC與實際發熱量QB的比率。

奧托循環的理論熱效率ηth由發動機的壓縮比ε和工作流體的比熱γ表示。

理論功Wth是將供給循環的熱量Q乘以奧托循環的理論熱效率ηth而獲得的。

另外,該熱量Q可以用實際發熱量QB與冷卻損失熱量QC之差來表示。

然而,奧托循環是一個理論循環,設定在上止點處進行瞬時等容燃燒,并且吸熱過程與實際發動機存在一定差異。考慮到這一點,將放熱當量ηgth通過下式進行定義。

實際循環指示功Wi即氣體在活塞上所做的功,可以表示為放熱當量ηgth與理論功Wth的乘積。

1.2發動機運行狀況與廢熱之間的關系

一個循環中從發動機排出的的熱量Qex,可以表示為循環供給的熱量Q與作用于活塞的機械功Wi之間的差值。

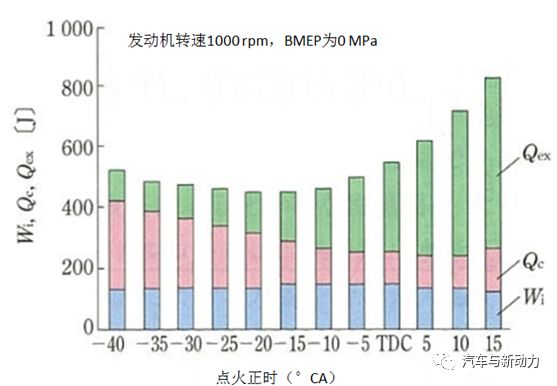

圖1 發動機的熱平衡與點火正時的關系

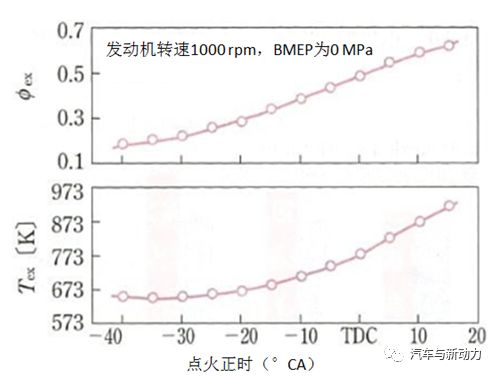

圖2 相對于點火正時排熱量比及排氣溫度

圖1及圖2是表示點燃式發動機的排氣熱量Qex,冷卻損失熱量QC,指示功Wi,排熱量比φex及排氣溫度Tex相對于點火正時θig的結果的一個例子,具有較高溫度的發動機排氣是具有一定品位的能源。

1.3車輛行駛時對發動機廢熱的主動控制

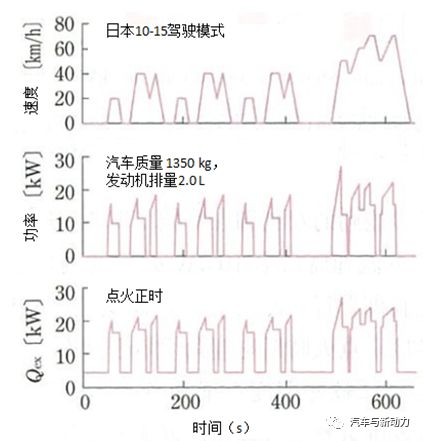

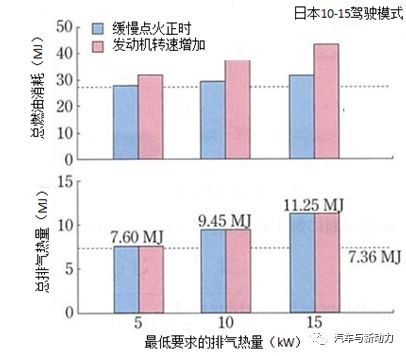

圖3 10.15模式下行駛車輛的

排氣熱量的例子

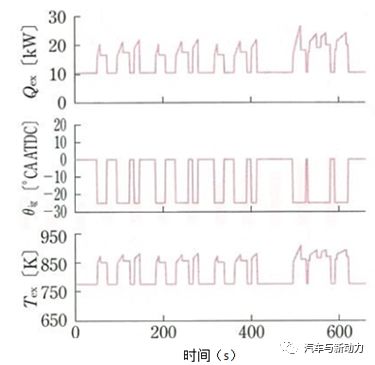

圖4 通過點火正時延遲

來確保排氣熱量的實例

圖5 通過點火正時延遲確保排氣熱量與

整個工況下的燃料消耗量之間的關系

(通過提高發動機轉速確保排氣熱量)

除點火正時以外,發動機排氣的熱量和溫度會根據負荷而發生變化。圖3是在10.15模式下行駛車輛的排氣熱量實例,但是在怠速或減速工況下排氣熱量的減少是較為顯著的。即使在發動機低負荷的狀態下也要確保可進行主動控制。圖4顯示了怠速和減速期間對10 kW排氣熱量的燃燒控制結果。在排氣熱量不足的情況下,將點火正時延后并且增大節氣門開度以獲得預定輸出功率。最終可確保排氣熱量達到最低要求,同時排氣溫度也隨之升高。圖5是在整個模式下的總燃料消耗量和總排氣熱量。為了比較,還指示了在最佳點火正時MBT不變的情況下通過增加發動機轉速以確保足夠的排氣熱量。結合點火正時的延遲和節氣門開度增加的方法能夠將該運轉模式下的燃料消耗抑制到比提高轉速方法更低的水平。另外很難預期,隨著發動機轉速的增加會導致排氣溫度的升高,同時延后點火正時對提高排氣溫度也是有利的。

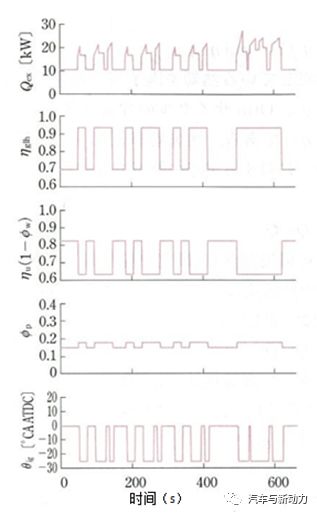

圖6 通過延后點火正時來確保

排氣熱量的熱效率因子

圖6是此時的熱效率因子的特性。當點火正時延遲θig以增加排氣熱量Qex時,放熱等效容量ηgth減小,但燃燒氣體與燃燒室的壁面接觸的時間減少,冷卻損失率φw降低,表面吸熱率ηu(1-φw)則有所增加。此時,由于節氣門開度的增加而使泵氣損失率φp降低,并且放熱當量的降低一定程度上抵消了冷卻損失和泵氣損失,如圖4所示,可將熱效率惡化程度降至最低。

2汽車的熱管理技術

2.1廢熱利用

通過加熱集成式排氣歧管的集熱器來提升冷卻水的溫度從而縮短暖機時間,能抑制暖機時的排氣成分,并可有效改善暖機時的燃料消耗量。另外,對于混合動力汽車而言,可將行駛過程中被加熱的冷卻水儲存在隔熱箱中。對于使用發動機廢熱的系統而言,由于沒有能量轉換過程,結構較為簡單、技術要求和成本較低、障礙相對較少,預計可實現大范圍普及。其技術要點在于熱交換和隔熱技術。另外,為了確保排氣后處理催化劑的反應溫度,發動機的合理排熱也是必不可少的,因此在向催化器的上游設置集熱器時需考慮到該點。另外,在發動機起動后需要即刻提高催化劑的溫度,但如2.3部分所述,采用熱容量較小的排氣歧管和提高排氣溫度的方法也是十分有效的。

2.2廢熱回收

從復合增壓開始,一直在研究利用發動機的廢熱來進行動力回收。例如,從排氣和冷卻水收集熱量以實現朗肯循環并將獲得的功率傳遞到曲軸以提高燃料經濟性;也可通過利用廢熱獲得蒸汽并直接連接到膨脹機上,采用郎肯循環以回收動力。通過將氧化催化劑附著于排氣熱交換器的翅片上,以熱的形式回收排氣中未燃燒成分所具有的化學能,也是一類有效的方式。同時,斯特林循環的廢熱回收方式也在研究中。然而,該系統結構復雜且需要一定的空間進行布置,因此難以在低成本車輛和小型車輛中采用,但對于大型車輛而言并無此類約束。

2.3利用廢熱的車內空調

通常,為了冷卻駕駛室,發動機輸出功率部分用于驅動制冷循環的壓縮機,但是這部分功率會導致車輛效率惡化。為了減少此類損失,研究了在空氣循環中通過排氣能量驅動渦輪機并冷卻駕駛室的技術,以提高車輛效率。而且,利用冷卻水熱量進行駕駛室加熱的方式早已得到廣泛應用。另外,對于純電動汽車和燃料電池汽車而言,減少空調能量的消耗也是必不可少的,以此可提高車輛效率。除了熱泵技術的應用之外,還可在風冷式內燃機汽車中采用燃燒式加熱器。對于汽車而言,可通過抑制玻璃窗的熱量輸入/輸出,來減少空調負荷從而提高車輛效率。

2.4以電力形式廢熱回收

目前已經對利用塞貝克效應的熱電轉換元件進行了廣泛研究,該系統將發動機的廢熱轉換成電能。熱電轉換在高排氣溫度下的高負荷運轉中持續有效。此外,當將熱電轉換元件與排氣催化劑相結合時,也可使用冷起動時加熱催化劑的元件。也有報道稱,該模式可以將燃油經濟性提高約3%。隨著材料技術的不斷進展,有望進一步提高設備效率,熱利用率的提高對于有效利用汽車排氣熱量可謂是一個挑戰。

2.5通過燃料質量改善的化學廢熱回收

通過熱分解,改善蒸汽質量,以及部分氧化等反應可以改善碳氫化合物和含氫的醇類氣體,但大多數反應是吸熱過程,可通過發動機廢熱為反應提供熱量。與汽油和天然氣相比,甲醇改質所需的溫度特別低,燃用甲醇的點燃式汽油機已有相關研究得以開展。通過改善燃料質量產生的氫,具有抑制低溫氧化和提高火焰傳播速度等特點,可有效提升抗爆性。因此可通過提高壓縮比和優化點火正時來提高發動機熱效率,但同時也有增加冷卻損失的傾向。而且,與甲醇一樣,采用氨改質的燃氣發動機也具備一定的應用前景。確保改質過程的溫度是關鍵,在使用改質溫度較高的燃料時,回收廢熱的效果也是較為有限的。

3改質燃料廢熱與新燃燒相結合的方式

作為同時實現發動機高熱效率和清潔排放的燃燒方法,自2000年以來,預混合壓縮點火(HCCI)燃燒在日本和國外引起了關注。與普通汽油機一樣,HCCI燃燒是一種吸入預混燃料和空氣,并像柴油機一樣執行壓縮自燃的系統。由于是預混燃燒,不會產生黑煙,實現了高熱效率和低氮氧化物排放。然而,盡管HCCI燃燒比柴油機傳統燃燒方式更為清潔,并且比汽油機熱效率更高,但是通過該方式提高柴油機的熱效率并不容易。

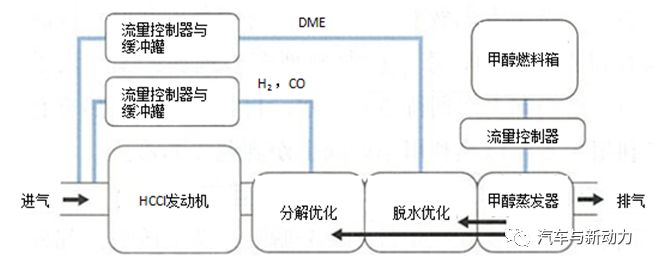

圖7 用于通過廢熱改質甲醇以控制

HCCI燃燒發動機系統的配置示例

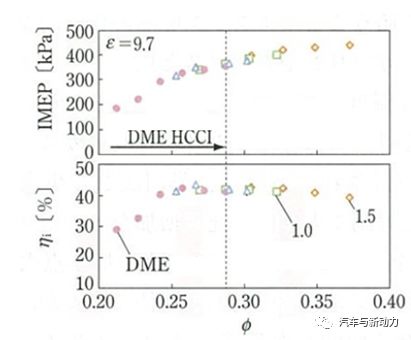

圖8 導入甲醇熱分解氣體二甲醚的

HCCI燃燒擴展可操作的等效范圍

在當前背景下,提出了一個結合燃料改質如圖7所示的系統。在該系統中,安裝在車輛中的甲醇被供應到排氣系統的蒸發器和2種改質器中,并且產生具有低自燃性的氫氣和具有高自燃性的二甲醚,以參與HCCI燃燒。主要由氫組成的氣體通過式(15)的熱分解反應而進行分解,式(16)的脫水反應則是DME的吸熱過程。

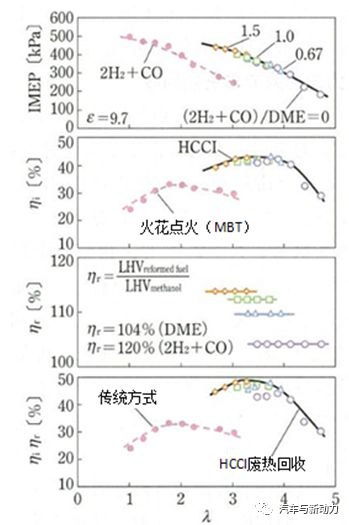

圖8示出了發動機的試驗結果,使用了DME及式(15)中熱分解反應的模型氣體(2H2+CO)。在壓縮比為9.7的發動機中,(2H2+CO)/ DME供給的摩爾比有4種0、0.67、1.0、1.5,其升壓速率dP/dθ的最大值為300 kPa / °CA,其當量比受高輸出側的操作限制。在僅使用DME的HCCI燃燒中,隨著當量比增加,點火正時變得更早,并且缸內壓力和壓力升高率會過高,因此需將可操作當量比限制到較低的值。另一方面,引入甲醇熱解氣體將可操作當量比限制到極低的值。這是因為氫氣和一氧化碳的自燃性低于DME,氫氣具有抑制DME低溫氧化的作用。

圖9 廢熱回收式甲醇改質

HCCI發動機系統和SI發動機的比較

圖9是在相同發動機上使用HCCI燃燒和正常火花點火(SI)燃燒的比較結果。在SI燃燒中,只有甲醇熱解氣體用作燃料以確保抗爆燃性能,并且以最佳點火正時MBT進行操作。盡管是稀薄混合氣的條件下,HCCI燃燒具有比SI燃燒更高的熱效率,并且獲得了與SI燃燒相比毫不遜色的平均指示壓力IMEP。另外,圖中的ηr,這是在理想條件下燃燒熱值的增加速率,并且根據改變燃料質量前后燃料熱值較低的比率計算出的。通過將該發熱量增加率ηr乘以發動機熱效率ηi而獲得的值就是基于甲醇的總效率ηrηi。根據公式16,在DME生產中為4%,根據公式15的熱分解氣體生產中為20.1%。通過用發動機的廢熱覆蓋該反應熱,總體效率預計可接近50%,與燃料電池系統相當。

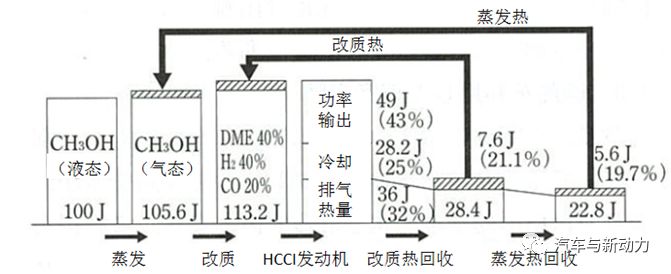

圖10 廢熱回收式甲醇改質

HCCI發動機系統的熱平衡

圖10是本系統的總熱平衡計算,在發動機熱效率為43%,廢熱比為32%的HCCI發動機中采用的甲醇、DME、氫氣和CO遵循2:2:1的條件下,燃料的發熱量增加13%,并且預計可將總效率提高至49%。改變燃料質量所需的熱量約為廢熱的20%,并且通過使用20%的剩余熱量,可以蒸發所需的甲醇量。盡管該計算沒有考慮排氣系統或燃料改質器中的熱損失,但從熱量的角度來看,其顯示出充分的可行性。類似地,也可通過構建DME或乙醇作為主要燃料的系統。但就溫度和廢熱回收效果而言,使用甲醇的系統更有優勢。

4總結

各種熱管理技術對車輛效率的提高有著重要的影響。在通過改變燃料質量而開展的能量回收中,使用反應溫度較低的甲醇更有優勢,并且與HCCI的燃燒組合可產生較好的協同效應。另一方面,氫能會向化學性質更為活潑的方向發展,甲醇作為汽車氫能的載體具有顯著的優勢。當大規模使用甲醇的時代到來,余熱回收技術將會具備更廣闊的前景。

-

熱管理

+關注

關注

11文章

441瀏覽量

21761 -

內燃機

+關注

關注

1文章

158瀏覽量

21447 -

熱交換器

+關注

關注

2文章

63瀏覽量

11252

發布評論請先 登錄

相關推薦

車輛出入無線管理與調度系統的設計

車輛出入無線管理與調度系統的設計

基于NFC RFID技術的車隊管理應用

微型熱管理和電源管理怎么解決散熱設計的難題?

UWB技術在工業領域的應用

電動機熱管理分析

燃料電池重卡熱管理研究

電動汽車熱管理系統和性能

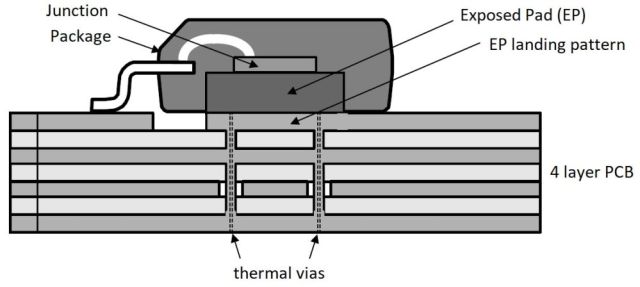

針對Vicor ChiP的熱管理設計

新能源汽車整車熱管理測試解決方案

新能源汽車熱管理系統趨勢分析

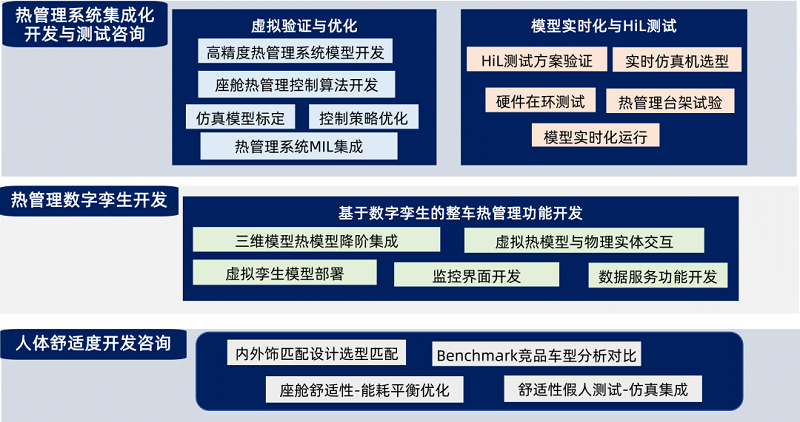

經緯恒潤熱管理系統研發服務全新升級

關于提高車輛效率的熱管理技術的相關方案設計

關于提高車輛效率的熱管理技術的相關方案設計

評論