在傳統的噴油器結構中,指令活塞與噴油嘴針閥之間存在滑動部件,這些部件會產生燃油泄漏。隨著噴油高壓化的推進,燃油泄漏量也會隨之增加。因此將燃油靜態泄漏與動態泄漏降至最低是有待解決的課題。對共軌噴油系統中產生最大泄漏量的噴油器的滑動部件泄漏進行了研究,并在考察了噴油器結構的基礎上,研究了燃油高壓化與泄漏量的關系,以及滑動部件泄漏受到燃油壓力導致構件變形的影響,必須綜合滑動間隙部件的變形量、壓力、泄漏量等因素,方可正確計算泄漏量。

0前言

上世紀90 年代以后,柴油機用噴油裝置取得了大幅進展,其最大的技術發展是1995 年共軌噴油系統的應用。由于采用了這項技術,就能夠做到不依賴發動機轉速,自由地控制噴油壓力。另外,噴油次數、噴油定時的自由度也大幅地得到了拓展。共軌噴油系統應用前的噴油壓力大致為100 MPa 以下,而由于1995 年共軌噴油系統的應用,噴油壓力達到了120 MPa。目前,柴油機廠家正在努力實現250 MPa 以上的噴油壓力。

為實現噴油壓力的高壓化,噴油裝置的開發方面尚存許多技術課題有待解決。這些課題可劃分為耐受高應力性能和耐受高溫性能這兩類。燃油溫度變高的原因是由于噴油嘴室壓縮,被高壓化的燃油通過狹小部位而被釋放,已高溫化的泄漏燃油由于在噴油系統中循環使得溫度上升。

由于燃油溫度升高而產生的主要問題有: (1) 伴隨燃油老化,產生了沉積物,引起滑動不順暢,并導致噴油量改變; (2) 由于燃油黏性降低,導致出現熱膠粘現象; (3) 由于樹脂零件(如接口) 受熱損壞或老化,導致燃油泄漏; (4) 由于O 型密封圈等橡膠件老化致使燃油泄漏。為解決由于高溫化帶來的問題,正在嘗試的方法包括對于沉積物的產生,利用類金剛石碳覆膜(DLC) 進行處理等,以抑制沉積物附著于零部件上。同時針對產生的熱膠粘現象,利用改善形狀等措施以提高抗熱膠粘的設計。對于樹脂及橡膠零件,采用開發耐高溫的材料等方法。這類技術,是為了解決由于燃油泄漏而產生的耐高溫性能的問題。因此,降低燃油泄漏量,并通過防止升溫,有可能一舉解決該問題。

本文對共軌噴油系統的噴油器經常發生的滑動部件泄漏現象進行了研究。在考察了噴油器的結構之后,研究了高壓化與泄漏量的關系。另外,鑒于發動機進一步高壓化的可能性,進行了噴油壓力為300 MPa的泄漏量的推定。

1噴油壓力與噴油器結構

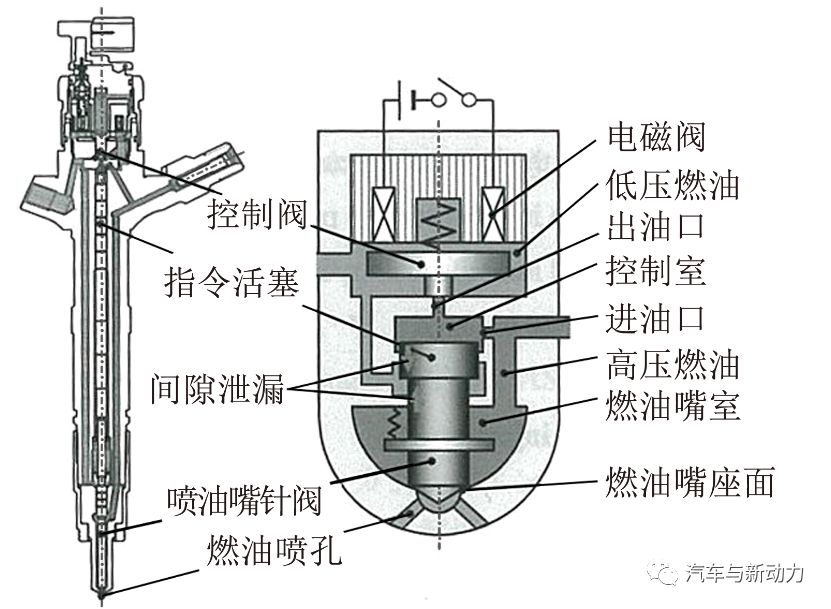

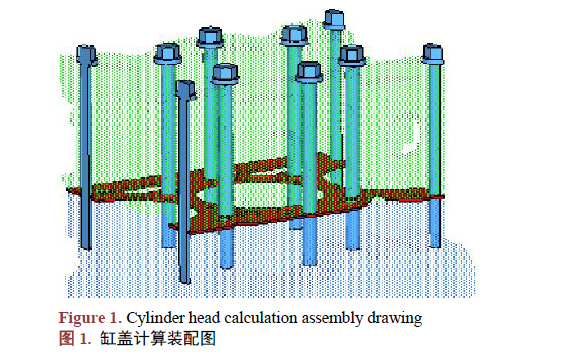

圖1 表示現在量產中具有代表性的共軌噴油系統所用噴油器的截面圖與模式圖。噴油器通過對作為執行器的電磁閥通電而進行燃油噴射。其動作如下: 首先,按電控單元指令,電磁閥通電,打開控制閥。由于控制閥開啟而形成高壓的控制室內的燃油通過出油孔并經低壓管路流出,進而使得控制室內的壓力降低。同時,由于控制室內壓力降低,燃油從高壓部通過進油孔流入控制室,而控制室內的壓力達到某一特定壓力時,達到平衡。控制室內的壓力進而降低,由于控制室內的壓力降低,將指令活塞及噴油嘴針閥推壓至燃油噴孔處的作用力也隨之降低。

其結果是,前述作用力如果與朝向燃油噴孔相反側提升,使得指令活塞及噴油嘴針閥的作用力小,則指令活塞及噴油嘴針閥形成一體并上升。同時,由于噴油嘴座面開啟(噴油嘴針閥上升,噴孔打開) ,開始噴油。噴油結束時,電磁閥斷電,控制閥也隨之關閉,燃油由控制室向低壓管路流出。然后,燃油繼續從高壓部向控制室流入,控制室內壓力也隨之上升。因而,將指令活塞及噴油嘴針閥向燃油噴孔壓下的作用力增加,該作用力比提升指令活塞及噴油嘴針閥的作用力更大,指令活塞及噴油嘴針閥形成一體,并向燃油噴孔側移動。最終由于噴油嘴座面閉合(噴油嘴針閥下降,噴油孔關閉) ,然后結束噴油。

圖1 共軌噴油系統的噴油器結構

在噴油器結構中,單側為高壓燃油,相反側為低壓燃油,存在2 處經常發生泄漏的滑動部件,具體情況如圖1 所示。指令活塞滑動部件及噴油嘴針閥滑動部件成為經常發生泄漏的部件,不論是否有無電磁閥的動作,經常在滑動部件中產生泄漏,均記載為“滑動部件泄漏”。滑動部件泄漏存在于滑動部的理由是由于將滑動部的一側設定為高壓,而將相反側設定為低壓,這是由于利用作用在滑動構件上的壓力的緣故。在圖1所示的噴油器結構方面,因為在高壓和低壓燃油2 處滑動構件上,分別會產生必要的作用力。所以,產生2處滑動部件的泄漏。例如,設定這兩處滑動部件直徑為同一長度,如果在其接觸部位引入高壓燃油,則滑動部的兩側會產生相同壓力,可以避免滑動部的泄漏發生這種情況,由于控制閥的驅動,控制室內壓力降低,進而使指令活塞及噴油嘴針閥向上方移動,同時可以開啟噴油嘴座面。但是,一旦噴油嘴座面開啟,燃油噴孔打開,從開始噴油到噴油結束時,即便關閉控制閥,控制室內壓力也只上升到與噴油嘴室內壓力大致相同的水平。因而,控制室內壓力與給予指令活塞的液壓作用力,以及噴油嘴室內壓力與給予噴油嘴針閥的液壓作用力形成大致均衡的狀態。也就是說,在高壓燃油中形成浮游的狀態。

因此,有必要利用比液壓作用力更小的噴油嘴彈簧力進行噴嘴針閥的開啟,所以,快速關閉閥門是比較困難的。為了兼顧無滑動部件泄漏同時飛快地關閉噴油嘴針閥,在控制室與噴油嘴室之間的高壓燃油通道中設置節流孔,噴油嘴針閥關閉時,使噴油嘴室內壓力比控制室內壓力低,這種結構正在逐漸實現實用化。由于降低了噴油嘴室內壓力,確保關閉噴油嘴針閥方向上的必要的作用力。但是,由于降低了噴油嘴室內壓力,也有降低實際噴油壓力的弊端。也就是說,供油泵無效,消耗了高壓化燃油的能量。

2滑動部件泄漏的機理

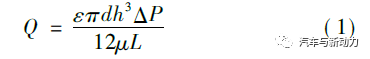

式(1) 表示滑動部位泄漏的基本關系式:

式中,ε 為偏心系數,d 為滑動部位直徑,h 為滑動部位徑向間隙,ΔP 為滑動部位兩端間的壓力差,μ 為流體黏性系數,L 為滑動部位長度。

其中,ε 表示滑動部位軸類構件在滑動部自孔內偏心的程度。在無偏心情況下,取ε 為1,在有最大偏心情況下,ε 為2.5。

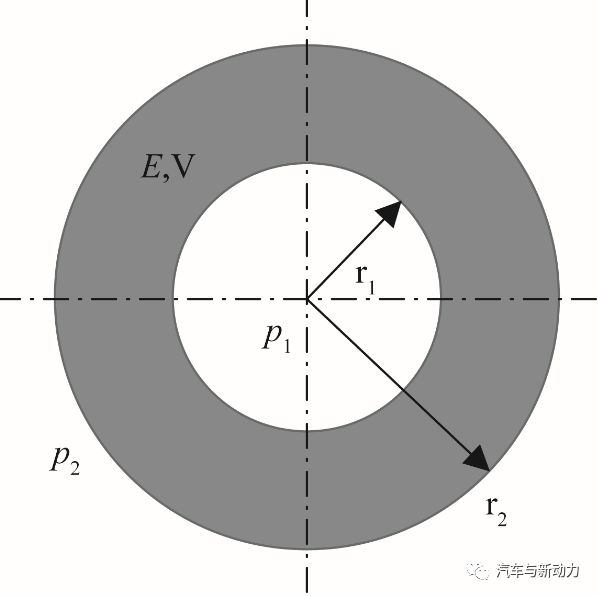

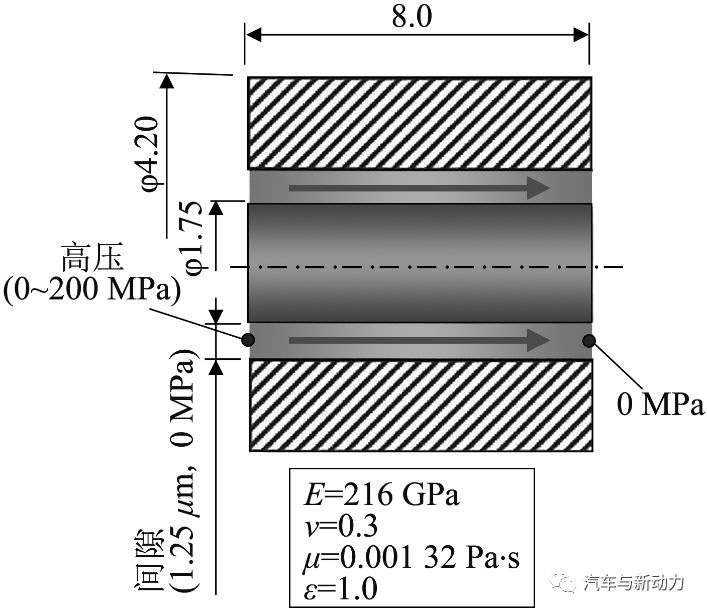

圖2 表示結構與符號的關系。式(1) 表示結構也就是尺寸決定時,泄漏量Q 與壓力ΔP 成正比地增加的情況。但是,沒有考慮到壓力ΔP 增加的情況下構件的變形。由于構件的變形,導致間隙h 增加,泄漏量Q 與間隙h 的3 次方成正比關系。

圖2 間隙泄漏結構的符號

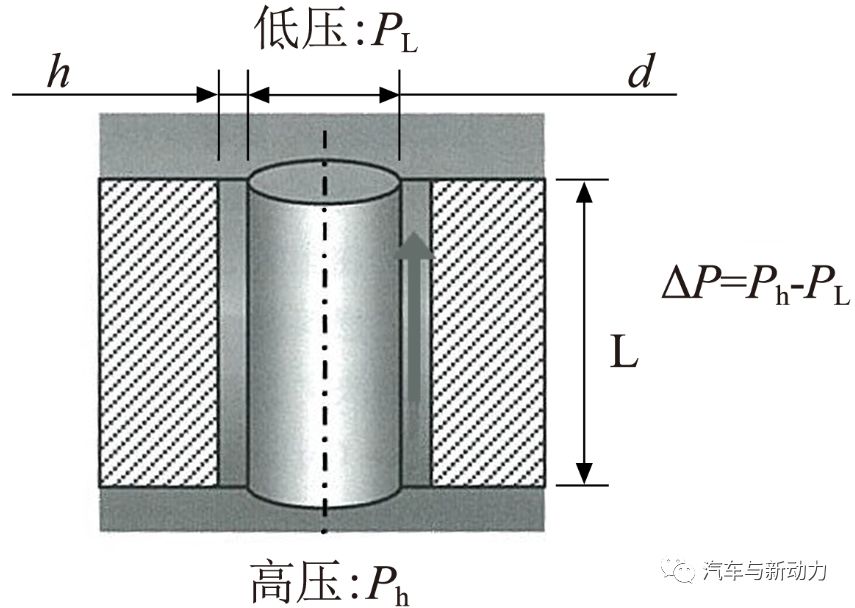

在此,利用基本算式(關系式) 計算由于壓力引起的變形所產生的影響的實例。已知厚壁圓筒(兩端開放) 的內、外徑的變形由式(2) 表示:

式中,u 為徑向位移,V 為泊松比,r1為圓筒內半徑,r2為圓筒外半徑,p1 為內側壓力,p2 為外側壓力。

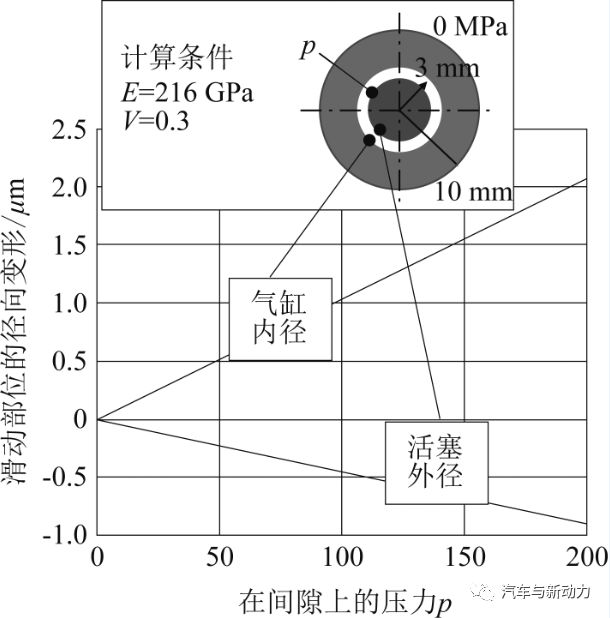

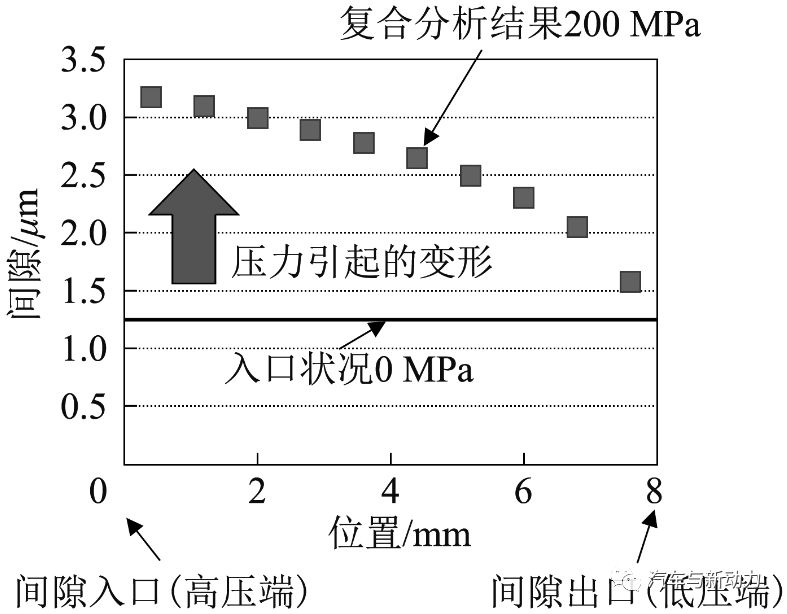

圖3 表示結構與符號的關系。圖4 為由于變形引起間隙變化的計算結果。在該條件中,間隙部位壓力為200 MPa 時,氣缸構件的內徑約擴大了4 μm,活塞構件的外徑約縮小了2 μm。因此,徑向間隙約擴大3μm。由于間隙部位從高壓側到低壓側存在壓力梯度,所以,在全范圍內,不僅是擴大3 μm。設定初期徑向間隙為1 μm,假定徑向間隙在全間隙部位范圍擴大3μm,則滑動部件泄漏量增加到64 倍。假設間隙擴大量在整個間隙部位范圍擴大1.5 μm,則滑動部件泄漏量增加到15.6 倍。

圖3 均衡氣缸變形的符號

圖4 間隙變化的計算結果

由該值可知,由于壓力導致間隙擴大對于滑動部件泄漏量的影響較大。其次,決定實測滑動部件的泄漏,并確認與用式(1) 表示的基本關系式進行計算的結果差異。然后,研究根據計算高精度推定滑動部件泄漏的方法,與實測結果比較,驗證其精度。

3滑動部泄漏實測

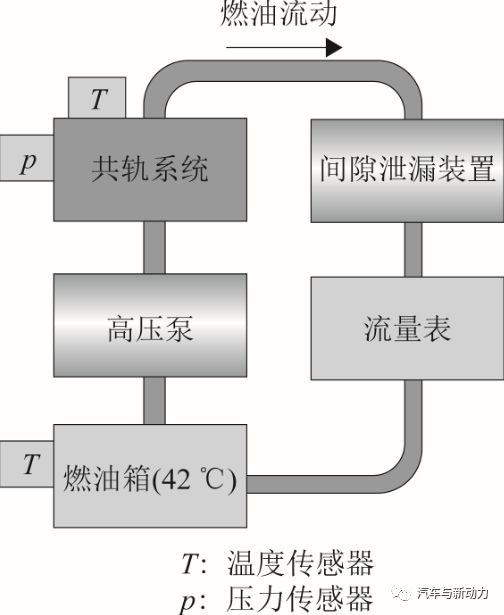

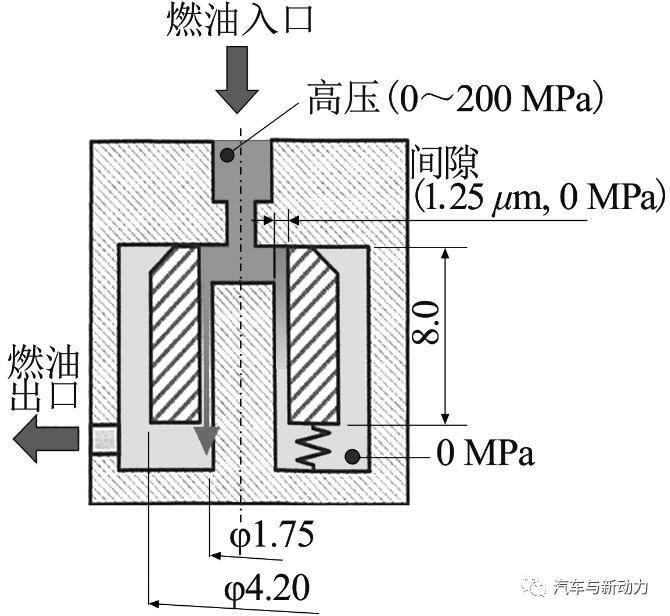

圖5 表示評價裝置概況。評價裝置由5 個部分構成,結構上是燃油箱中儲存了燃油,可以進行燃油溫度的調整。升壓泵(供油泵) 使用電裝公司制造的熱軌燃油系統用供油泵。升壓泵從燃油箱中吸出燃油,并且能夠排出已升壓到規定壓力的燃油。由升壓泵排出的燃油,為降低由于排出燃油引起的燃油脈動,并輸入到共軌的蓄壓容器,蓄壓容器使用電裝公司制造的共軌燃油系統用共軌。另外,在蓄壓容器中,為測量升壓泵排出的燃油壓力,安裝了壓力傳感器,為測量燃油溫度安裝了溫度傳感器。從蓄壓容器中放出的燃油,被引入滑動部件泄漏裝置。圖6 表示滑動部件泄漏裝置的結構模式圖。對于滑動部件泄漏裝置,決定從作為補給用的市售共軌燃油系統用噴油器中,選購使用滑動部件泄漏部位僅有1 處的噴油器,在測量滑動部件泄漏量的流量計時使用了量筒。量筒的1 個刻度為0.1cm3,計算了2 min 之間積存在該量筒中的燃油流量。燃油使用了ISO 標準輕油(ISO 4113 柴油機噴射裝置評價用燃油) 。

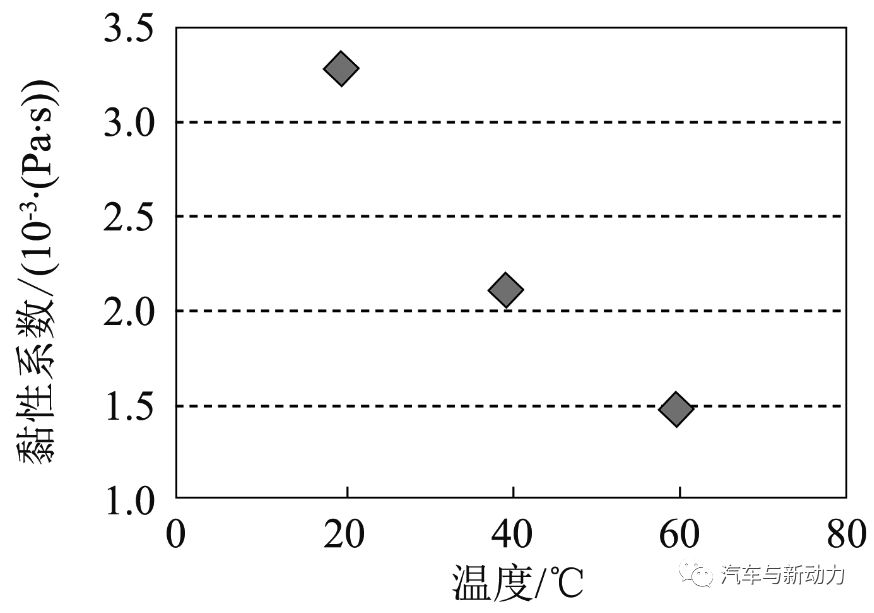

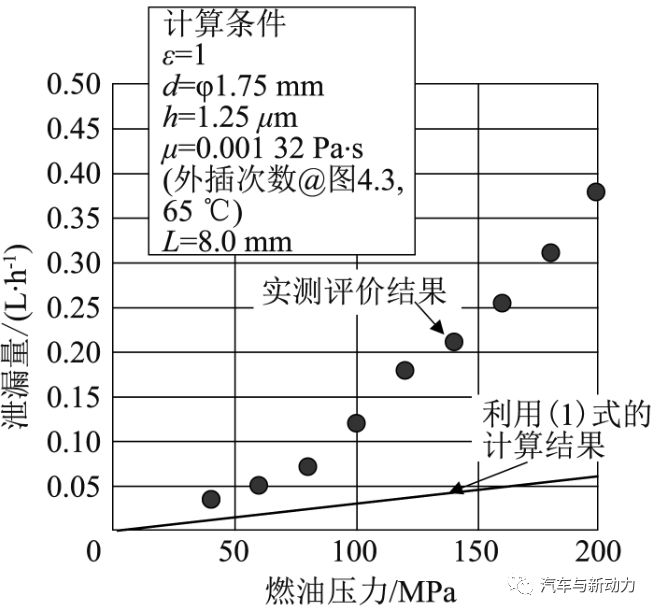

圖7 表示使用的燃油的黏性系數。燃油溫度是將升壓使用的供油泵入口燃油溫度調整到42 ℃,設定流入到滑動部以前位置( 圖5 所示的共軌部) 的高壓燃油溫度為65 ℃。壓力作為構件復歸中心方向的力產生作用。由圖8 實測的滑動部件泄漏量與由式(1) 的計算值,能夠確認如假定的大幅度差異。這是由于在式(1) 中沒有考慮由于燃油壓力導致的間隙擴大現象,以及泄漏量與壓力成正比增加的緣故。實際上伴隨燃油壓力的增加,間隙增大,泄漏量的增加會超過式(1) 計算的結果。

圖5 評價用裝置

圖6 滑動部件間隙泄漏裝置

圖7 燃油黏性特征

圖8 測量(評價) 滑動部泄漏量與

式(1) 計算的結果的比較

4復合分析

接下來,研究在壓力導致間隙變化的狀態下,能夠高精度地推定泄漏量的方法,在式(1) 中沒有考慮間隙的變化,是以從間隙入口到出口的壓力降低呈線性變化為前提進行計算的。但是,實際上由于壓力導致的間隙變化,可認為是由于間隙變化引起的壓力降低的分布并不呈線性。因此,根據間隙與壓力的復合分析,能高精度地推定滑動部件泄漏情況。

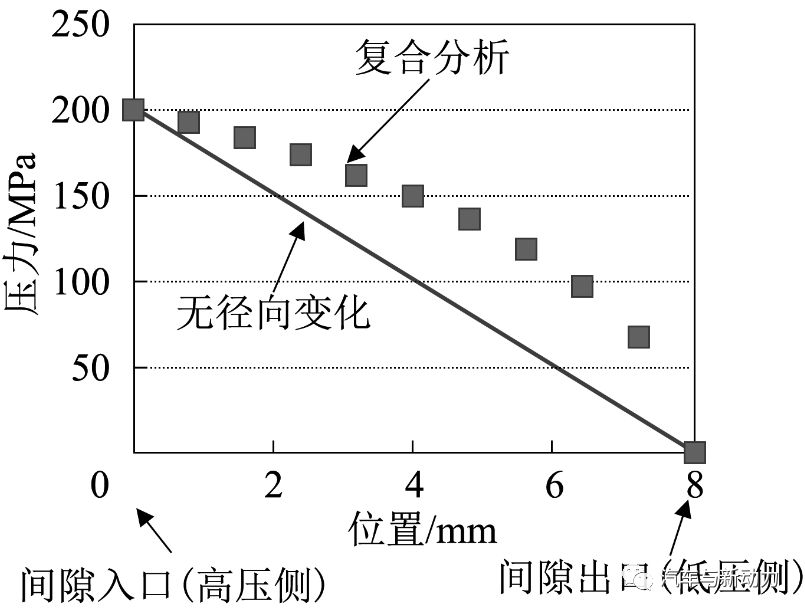

復合分析使用列線( 線示) 軟件,用以下方法進行分析: (1) 將滑動部沿軸向相等劃分為多個要素。(2)給予0 MPa 作為低壓部側端要素的端部初期壓力,給予規定的高壓值,作為高壓部側端的初期壓力,各要素間邊界部給予假定從高壓側到低壓側為線性壓力變化時的初期值。(3) 各要素中的流體壓力設定為各要素的兩端邊界部壓力的平均值,每個要素使用圖3 所示的計算式計算構件變形量,進而計算出間隙。(4) 使用各要素兩端邊界部件壓力差與由(3) 項計算的間隙,以式(1) 計算各要素部件流量。(5) 由于各要素部的流動是連續的,全部要素部件的質量流量相等,反復變更各要素間邊界部件的壓力,以便使各要素部流量的偏差平方和保持在恒定值以下。根據以上的計算,最終各要素部件的流量相等,認為可得到各要素部件的適當的間隙、流量、壓力。關于(1) 的劃分數目,設定要要素間的間隙變化量的平均值在表面粗糙度以下。在這次的計算中,設定高壓側的壓力在200 MPa 內進行計算,所以,滑動部件兩端間的間隙變化量,也就是200MPa 與0 MPa 的間隙計算結果的差異,由利用式(2) 的計算結果為2.20 μm,表面粗糙度為0.25 μm 左右,決定劃分數為10。另外,作為計算收斂條件,設定流量的偏差平方和為流量的0.1% 以下作為條件。此外還假定了各要素內的間隙沿軸向是恒定的。也就是說,在各部件內,式(1) 成立。圖9 表示計算中使用的模型及計算條件。

圖9 計算用模型及其條件

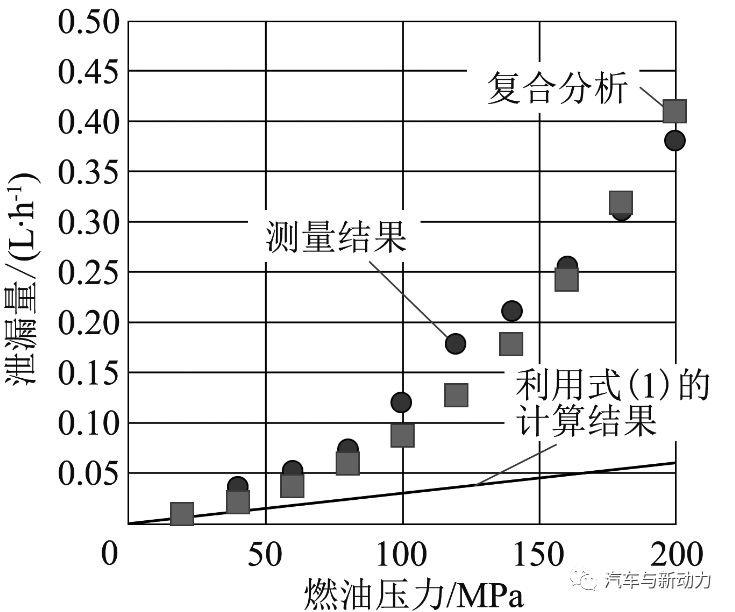

圖10 表示計算結果,并再一次運用式(1) 計算了滑動部件泄漏量的結果,以及再次進行實測的結果。由該結果,能夠確認根據復合分析流動與變形情況,可得到與實測值相接近的結果。但是,實測結果相比于復合分析結果,呈現出在低壓范圍實測泄漏量偏大,而在高壓范圍實測泄漏量偏小的趨勢。也就是說,對于壓力,泄漏的增加靈敏度小。可認為可能由于高壓化導致燃油黏性增加,不過,詳細的驗證需要今后繼續研究。利用式(1) 的求解方法,與復合分析的救解方法有著很大不同,后者不是將從滑動部件的高壓側入口到低壓側出口間的間隙與壓力作為固定值處理,而是作為變量處理的。圖11 與圖12 表示作為變量處理的間隙與壓力。關于間隙,在式(1) 的計算中,在滑動部件全范圍內用圖11 中的直線所示的固定值計算,而復合分析結果方面,形成以曲線所示的向上凸起的曲線分布。圖12 表示壓力分布,在用式(1) 進行計算的結果中,在滑動部件全范圍內,由于間隙為恒定值的前提條件,壓力從高壓側向低壓側形成線性下降。另一方面,在復合分析中,如用曲線表示的那樣,形成向上凸起的曲線分布。實際上,根據圖11、圖12 所示的間隙及壓力分布的形成情況,通常認為會比由式(1) 計算結果產生更多的滑動部件泄漏量。

圖10 間隙泄漏

圖11 間隙變形分布

圖12 壓力分布

目前,共軌噴油系統的噴油壓力的主流是200 MPa以下,而今后燃油進一步高壓化的需求增大,有廠家正在進行噴油壓力高達300 MPa 的技術開發。因此,運用這次的復合分析,推定了關于噴油壓力達300 MPa時的滑動部件泄漏量。復合分析中,由于噴油壓力從200 MPa 提高到300 MPa,結果表明泄漏量大致增加到3 倍。伴隨著燃油壓力的上升,滑動部件泄漏呈加速度式地飛速增加,可知,高壓化滑動部件的泄漏是有待解決的重要課題。

5結語

共軌噴油系統的滑動部件泄漏量受到由于壓力導致的構件變形的影響。由此,只是單純地運用基本式(1) ,并不能高精度地計算燃油泄漏量。為了進行高精度的計算,有必要復合分析滑動間隙部的變形量、壓力、泄漏量,并進行計算。為了更正確地把握滑動部件泄漏,有必要對由于滑動部件形狀的影響下的壓力致使燃油黏度的改變進行驗證,這些將是今后的研究課題。

-

高壓

+關注

關注

6文章

633瀏覽量

30202 -

低壓

+關注

關注

0文章

108瀏覽量

20107 -

柴油機

+關注

關注

1文章

171瀏覽量

26256 -

噴油嘴

+關注

關注

0文章

11瀏覽量

9069

發布評論請先 登錄

相關推薦

農用柴油機原理使用及維護 pdf電子書

6105柴油機連桿及連桿螺栓遷都分析

柴油機預混合燃燒機理的研究

YC4108Q 柴油機機體的動態特性分析及結構改進

輕型車柴油機燃燒過程的仿真研究

柴油機噴油泵維護“十要”

柴油機使用中應注意的問題

柴油機噪聲可以分為哪幾種

農用柴油機原理使用及維護

柴油機拆裝實習指導書

混動汽車鮮有柴油機的原因分析

柴油機轉速信號動態模擬電路分析與設計

柴油機缸蓋應力與缸內壓力進行關系仿真的詳細資料研究

分析柴油機泄漏量與高壓的關系

分析柴油機泄漏量與高壓的關系

評論