目前,電輔助增壓已成為改善汽車行駛動力性能的主要方案。Continental公司近期開發了1種電動壓氣機,適合于采用48 V汽車電路的緊湊型汽車,可有效提高增壓器工作效率。

增壓發動機更高的升功率可補償排量的減小,因而借助廢氣渦輪增壓器能使內燃機小型化,當然必須確保采用廢氣渦輪增壓器的汽車即使在低轉速時仍能顯示出良好的動態加速響應性能。為了確保達到這樣的目標,廢氣渦輪應盡可能小,當然小的廢氣渦輪在較高的發動機轉速時會導致較高的廢氣背壓,從而增大換氣損失,并通過燃燒重心位置對廢氣溫度和燃油耗產生不利影響,而低轉速扭矩與最大功率之間的增壓壓力是對增壓系統的一個重大挑戰。

為獲得高的低速扭矩通常采用調整氣門重疊角的方式,產生掃氣空氣來改善廢氣排出燃燒室的效果,這可增大壓氣機和廢氣渦輪的質量流量。這些附加的掃氣空氣并不參加燃燒,而是增加了廢氣中的氧含量,并且減少了三元催化轉化器中的氮氧化物(NOx)的轉化凈化。為了更好的適應未來的NOx排放限值,以及具有更高負荷份額的全球統一的輕型車試驗循環(WLTC),必須將掃氣的有效性作為廢氣渦輪增壓器調節策略的一部分予以研究。

廢氣渦輪增壓器與電動壓氣機(Continental公司稱之為“eCompressor”)的組合提供了改善起步加速性能的可能性,在這種方案中壓氣機僅是短時間運行。當然,在設計得合適的情況下,它所附加獲得的扭矩能改善加速響應性能,并有助于提高內燃機的效率,當然這種方案需要在較長的時間間隔內以低電功率進行電輔助增壓,Continental公司新開發的電動壓氣機就能達到這樣的效果。

2系統環境和設計結構

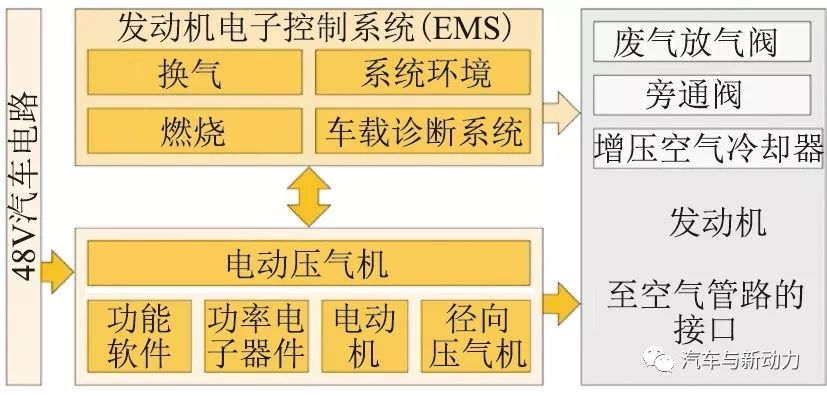

圖1示出了集成電動壓氣機的系統環境,其中不僅電動壓氣機的所有組成部分都是以Continental公司自身技術為基礎,除此之外,用于與發動機電子控制系統(EMS)相關的48 V系統/汽車電路直至廢氣渦輪增壓器的整個環境的技術都屬于Continental公司,因此這里所介紹的電動壓氣機是由在系統層面上經過優化的解決方案組成。其中電動增壓級由4個主要部分組成:

(1)采用永磁技術的無刷電動機(PMSM)在小于250 ms的時間內使壓氣機葉輪加速到70 000 r/min。具有高銅填充度的非常緊湊的定子,以及轉子永磁鐵的造型與最小空氣間隙相結合使得電動機具有較高的效率,短時間可發出高達5 kW功率。由于采取了高效的冷卻策略,這種電動機的持續功率高達2.5 kW。

(2)電動機無需傳感器通過集成在換向器中的矢量控制(FOC)功能進行控制。換向器提供環流所必需的三相交流電。與用矩形或正弦整流相比,FOC具有電動機效率較高和輻射噪聲較小的優點。除此之外,對汽車電路的穩定性也有好處,具有FOC功能的PMSM在啟動時引起的負荷峰值比采用傳統整流方法明顯降低。

(3)徑流式壓氣機及其蝸殼的幾何形狀和尺寸是以廢氣渦輪增壓器批量應用所獲得的技術為基礎設計的,與廢氣渦輪增壓器一樣,壓氣機級的設計考慮到優化每種使用工況,其中特別考慮到了電動壓氣機的定位,若集成在廢氣渦輪增壓器上游的話,則所需的壓氣機特性曲線場要比集成在廢氣渦輪增壓器下游更寬廣。

(4)用于電動壓氣機控制和轉速調節的功能軟件綜合在一個模塊(FSM)中。

圖1 電動壓氣機及其主要組成部分的

總體環境示意圖

圖2示出了從壓氣機側觀察的緊湊型電動壓氣機的內部結構。具有專利的轉子支承方式是其設計特點之一,位于壓氣機葉輪與轉子組件之間的無間隙中間滾動軸承具有兩個重要優點:

(1)這種結構布置型式保證了2個滾動軸承同時達到最佳的同心度,因此無需折中或成本方面的對策就能延長軸承的使用壽命,同時也明顯簡化了安裝和平衡工藝,這就利于量產。

(2)這種軸承布置方式允許軸承和轉子采用簡單高效的冷卻方式,軸承、定子和壓氣機蝸殼后壁可由唯一接口供應的冷卻液環繞冷卻。這種冷卻方式能夠從多方面優化熱量的排出,因而采用這里所介紹的電動壓氣機能夠以準穩態運行,實現高效方案,不僅能使壓氣機幾秒鐘就能發揮作用,而且能在較長的時間間隔內輔助廢氣渦輪增壓器。

圖2 Continental公司電動壓氣機剖視圖

3工作原理和對發動機小型化的貢獻

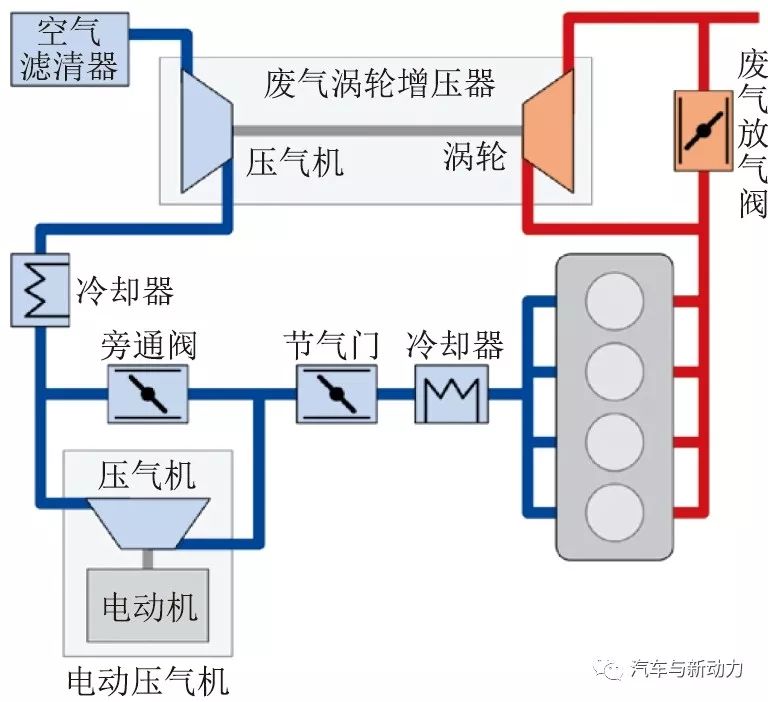

為了分析采用電輔助增壓可實現的方案,在2.0 L缸內直噴式汽油機上應用位于廢氣渦輪增壓器下游的電動壓氣機(圖3)。

圖3 所試驗的電動壓氣機位于廢氣渦輪增壓器下游方案的示意圖

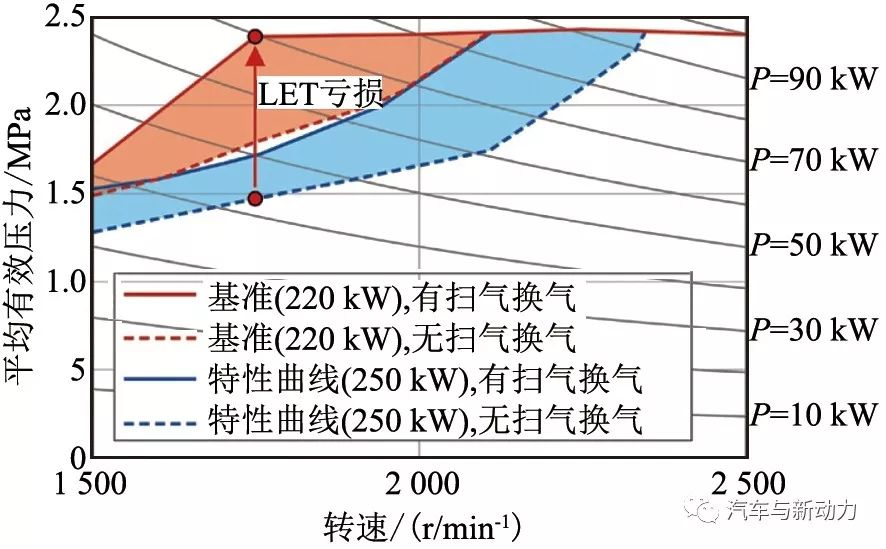

除了對最大功率220 kW的基本機型進行試驗之外,采用了能使發動機最大功率達到250 kW的Continental公司較大的廢氣渦輪增壓器。在這樣的功率水平下,就有可能用具有較小排量的4缸機替代6缸機,而采用傳統的單級渦輪增壓系統并非是提高升功率目標的方法,因為較大的廢氣渦輪增壓器會損害低轉速時的動力響應。為此,較小的串聯式渦輪增壓器的基本機型應采用掃氣,以便在發動機低轉速時達到所必需的扭矩。若采用較大的廢氣渦輪增壓器無掃氣的話,則在1 750 r/min時平均有效壓力會低約0.9 MPa,這相當于功率虧損25 kW(圖4)。

圖4 掃氣對扭矩特性曲線

低轉速扭矩(LET)的影響

試驗時電動壓氣機不僅用于取消串聯增壓,而且也能應用較大的廢氣渦輪增壓器。圖5根據轉速1 500 r/min時負荷突變的模擬計算示出了電動壓氣機的作用原理,在圖中標出的黑色曲線上的(1)~(4)點之間電動壓氣機通電并加速到最大轉速,其中在(3)和(4)點之間使用廢氣渦輪增壓器,因而在(5)和(7)點之間需要由電動壓氣機建立的增壓壓力又降低了。圖5(b)中示出了需要的空氣量與電功率需求之間的關系。在短時間內輔助增壓運行時需要較高的能量,而從(7)至(8)點的曲線走向表明,在準穩態運行點需要的電能明顯減少。

圖5 電動壓氣機的輔助增壓運行和準穩態運行

4能量利用和熱力學效率

通過電輔助增壓能夠達到無掃氣的低速扭矩,同時應用電動壓氣機能夠在熱力學方面獲得一定優勢。圖6示出了在3種不同轉速時減小氣門重疊角情況下使用電動壓氣機的比燃油耗。在減少掃氣的情況下比燃油耗能夠達到各自的最佳值(藍色曲線),從而使廢氣中的氧含量從之前的2.5%降低到0.5%。圖中示出的3種運行工況點的比燃油耗優勢在4.4%~8.5%之間。內燃機具有較高的熱力學效率的原因是減少了換氣功以及因氣缸充量達到化學計量比過量空氣系數,避免了不完全燃燒所造成的損失。

圖6 在每種排氣門開啟角(Cam_Ex)固定情況下氣門重疊角變化時采用電動壓氣機的熱力學效率(PeComp,DC為電動壓氣機直流電功率)

原則上,輕度混合動力汽車也能利用混合動力化的效果,在加速階段就能將虧損的扭矩直接補償到曲軸上,當然在這種情況下所消耗的電能要比電輔助增壓時大得多。例如,為了在曲軸上增加20 kW功率,在為2.0 L缸內直噴式汽油機進行電輔助增壓時電動壓氣機僅需要約1.7 kW功率電能,而在直接利用曲軸上電驅動電機情況下為獲得相同的扭矩則需要大于20 kW的電功率。因此,對于總能量平衡而言,在電動壓氣機運行時內燃機同樣也要轉換更多的能量。從汽車電路可使用的有限電能以及貯存電能的成本相比較,還是電動壓氣機輔助增壓來得更為有效。

5結語和展望

鑒于未來對CO2和NOx排放的要求,為了實現穩態和瞬態運行時的低轉速扭矩,內燃機的掃氣并無更多合適的對策。未來即使沒有掃氣空氣在低轉速時也要獲得良好的起步加速特性,而采用Continental公司的電動壓氣機實現電輔助增壓,開辟了新的解決途徑,在輔助增壓運行時短時間使用電能可以在負荷突變時確保快速的加速響應特性。除此之外,在較小電功率情況下較長時間的電輔助運行就能實現具有高功率和效率的方案,特別是在電能來自于余熱回收的情況下,能夠在明顯節油的同時獲得較高的功率。

因此,電動增壓是增壓技術的下一個發展階段,并將對滿足未來廢氣排放法規情況下實現動態驅動方案作出重大貢獻。在采用48 V電路技術的輕度混合動力汽車上,電動壓氣機開拓是最有效的運行策略。

-

功率

+關注

關注

14文章

2068瀏覽量

69913 -

熱力學

+關注

關注

0文章

43瀏覽量

9314 -

渦輪增壓器

+關注

關注

3文章

90瀏覽量

11699

發布評論請先 登錄

相關推薦

車輛油耗快速檢測系統的開發與試驗

油耗儀如何測量汽車燃油消耗量?

采用LabVIEW的發動機油耗測試系統設計方案

小型拖拉機發動機功率油耗計算機輔助測試系統的研制

WiMAX系統降低峰均功率比的方案設計

WiMAX系統降低峰均功率比的方案設計

WiMAX系統降低峰均功率比的方案設計

關于3缸1.0 L增壓直噴式汽油機性能分析

分析通過降低摩擦以改善乘用車的燃油耗及混合動力車的可能性

關于汽油機的低燃油耗技術分析介紹

解讀關于高熱效率的低燃油耗技術ESTEC分析

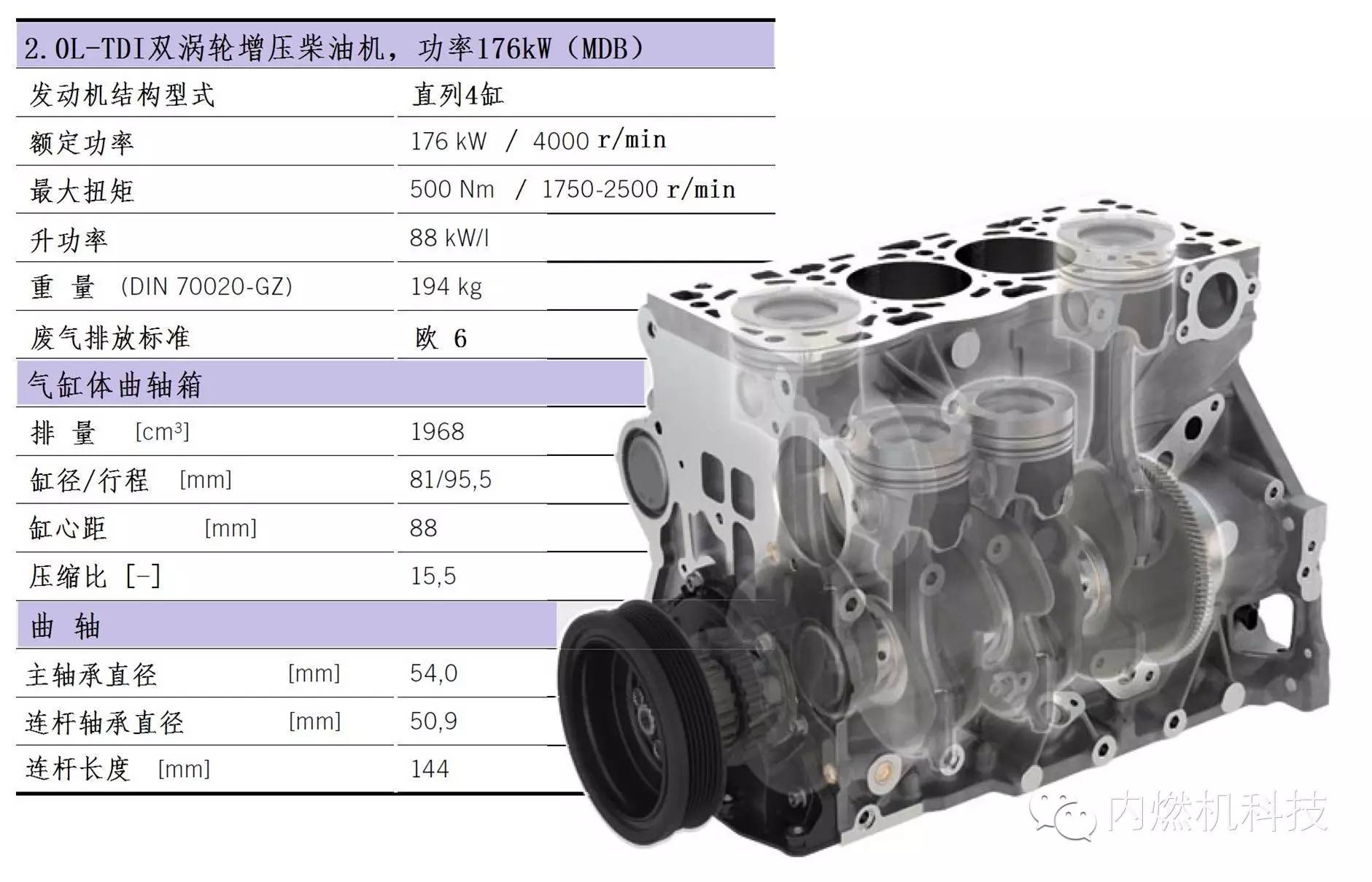

關于大眾公司4缸雙渦輪增壓柴油機性能分析

關于Mercedes-Benz公司4缸增壓直噴式汽油機性能分析

基于GT-POWER軟件的柴油機可調兩級增壓系統仿真

關于提高功率和降低燃油耗的電輔助增壓方案設計

關于提高功率和降低燃油耗的電輔助增壓方案設計

評論