介紹了新開發(fā)的配裝NSX新車型用的超級(jí)跑車發(fā)動(dòng)機(jī)。新開發(fā)的發(fā)動(dòng)機(jī)要滿足車身布置要求的高動(dòng)力性能。通過選擇3.5L排量及采用V6氣缸布置和渦輪增壓器,發(fā)動(dòng)機(jī)達(dá)到較高的功率且結(jié)構(gòu)緊湊,能在車身后部安裝由混合動(dòng)力電機(jī)與新開發(fā)的變速箱組合而成的動(dòng)力系統(tǒng)。潤滑系統(tǒng)采用干式油底殼系統(tǒng),它能確保超級(jí)跑車在所有可能的行駛狀況下得到可靠的潤滑。燃燒系統(tǒng)采用高滾流氣道、直接噴射和進(jìn)氣道噴射的雙噴射系統(tǒng),能提高動(dòng)力性能、熱效率并降低排放。為了應(yīng)對(duì)高功率帶來的熱負(fù)荷增加,在燃燒室和排氣道周圍采用3段式水套,優(yōu)化了氣缸蓋各部分的冷卻液,因而能抑制爆燃和冷卻排氣道。缸孔采用噴鐵涂層,它能增強(qiáng)冷卻效果并減輕質(zhì)量。噴鐵涂層缸套比傳統(tǒng)鑄鐵缸套和鋁制缸套更硬、更薄,因而能在不增加缸心距的同時(shí),在氣缸間布置冷卻水道。

本田公司決定開發(fā)1款追求駕駛樂趣的新一代NSX車型。為了展示這一超級(jí)跑車的優(yōu)異車輛性能,開發(fā)了1款新發(fā)動(dòng)機(jī)。為了采用縱向中間布置,必須在保證高動(dòng)力性能的同時(shí),緊湊地布置混合動(dòng)力電機(jī)和變速箱。該發(fā)動(dòng)機(jī)采用了Ⅴ型6缸與配裝渦輪增壓器相結(jié)合的結(jié)構(gòu),以滿足高動(dòng)力性能和節(jié)省空間的要求。

1開發(fā)目標(biāo)

為了滿足新車型NSX對(duì)高動(dòng)力性能和車輛性能的要求,設(shè)定了以下幾項(xiàng)開發(fā)目標(biāo): (1) 能實(shí)現(xiàn)低重心的輕量、高剛度發(fā)動(dòng)機(jī)本體結(jié)構(gòu)(采用噴鐵涂層缸套,75°氣缸V形夾角,搖臂式配氣機(jī)構(gòu)和緊湊氣缸蓋);(2) 采用大截面高滾流進(jìn)氣道的燃燒技術(shù),最大功率達(dá)到373kW,最大扭矩達(dá)到550N·m;(3) 開發(fā)干式油底殼潤滑系統(tǒng),以滿足跑車的行駛狀況;(4) 改善渦輪增壓響應(yīng)性,在發(fā)動(dòng)機(jī)低速時(shí)產(chǎn)生充足的扭矩。

2發(fā)動(dòng)機(jī)機(jī)艙布置

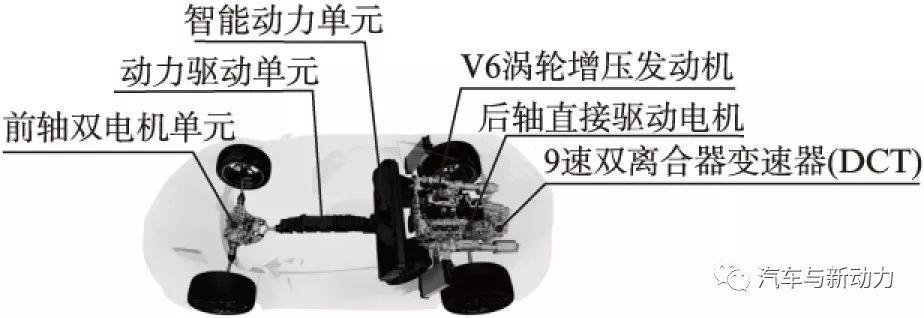

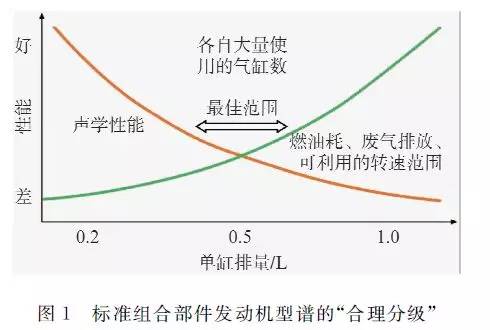

為了保證跑車有良好的動(dòng)態(tài)性能,需要保持軸距和輪距不變。除發(fā)動(dòng)機(jī)和變速箱外,還要配裝混合動(dòng)力系統(tǒng),這就需要在有限的空間中安裝電機(jī)、蓄電池和燃油箱。為此,采用了能在發(fā)動(dòng)機(jī)長(zhǎng)度保持最小的情況下使發(fā)動(dòng)機(jī)在跑車上安裝重心較低的結(jié)構(gòu)布置[1]。圖1所示就是車輛動(dòng)力傳動(dòng)系統(tǒng)的布局。

圖1 車輛動(dòng)力傳動(dòng)系統(tǒng)的布局

發(fā)動(dòng)機(jī)安裝采用通過凸輪軸罩蓋連接的頂部安裝系統(tǒng),干式油底殼潤滑系統(tǒng)和 75°氣缸V形夾角,這使發(fā)動(dòng)機(jī)在增加功率的同時(shí)滿足布置的要求。圖2是動(dòng)力總成和發(fā)動(dòng)機(jī)的布局。

圖2 動(dòng)力總成和發(fā)動(dòng)機(jī)的布局

3發(fā)動(dòng)機(jī)技術(shù)規(guī)格

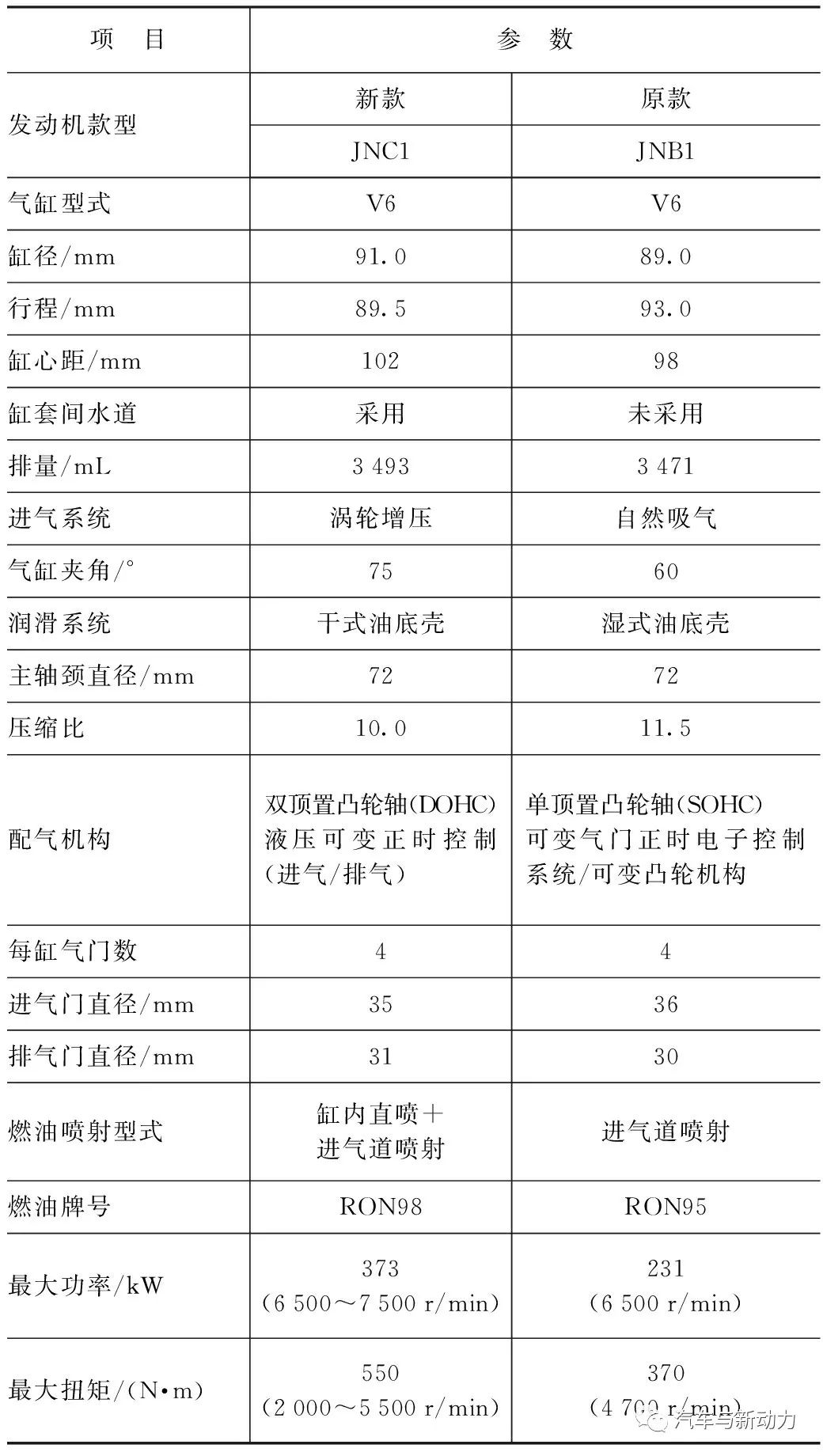

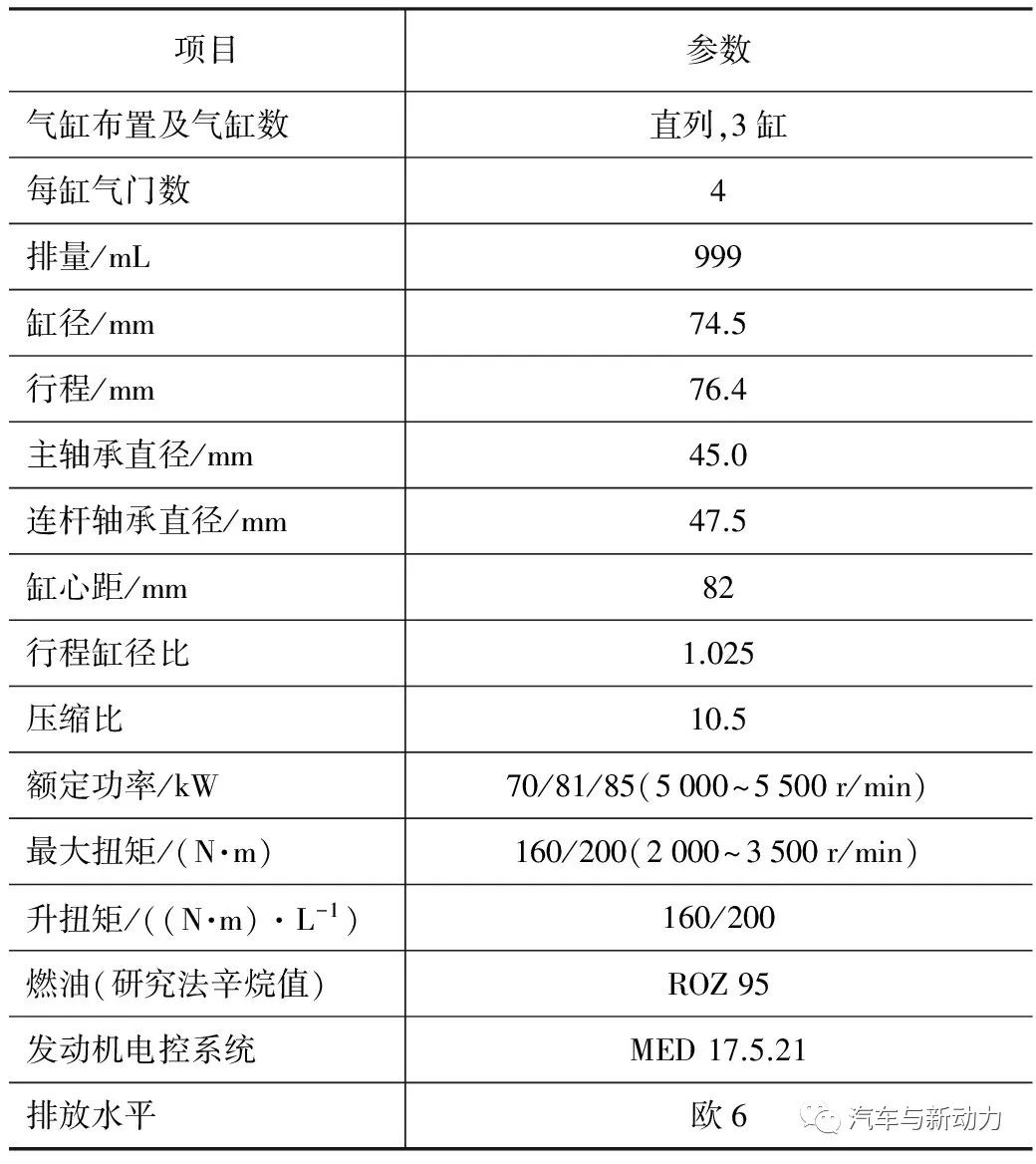

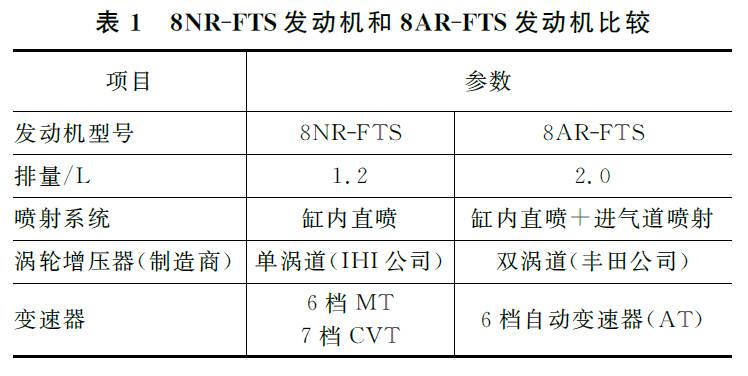

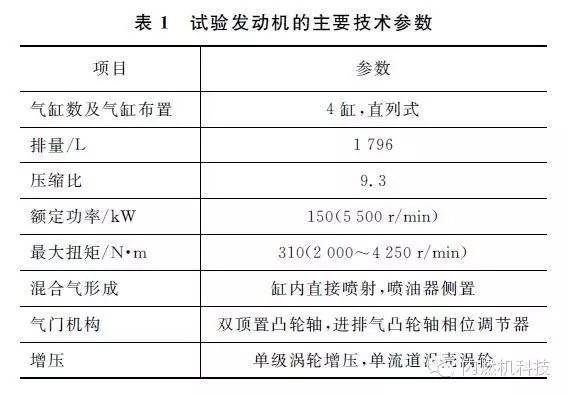

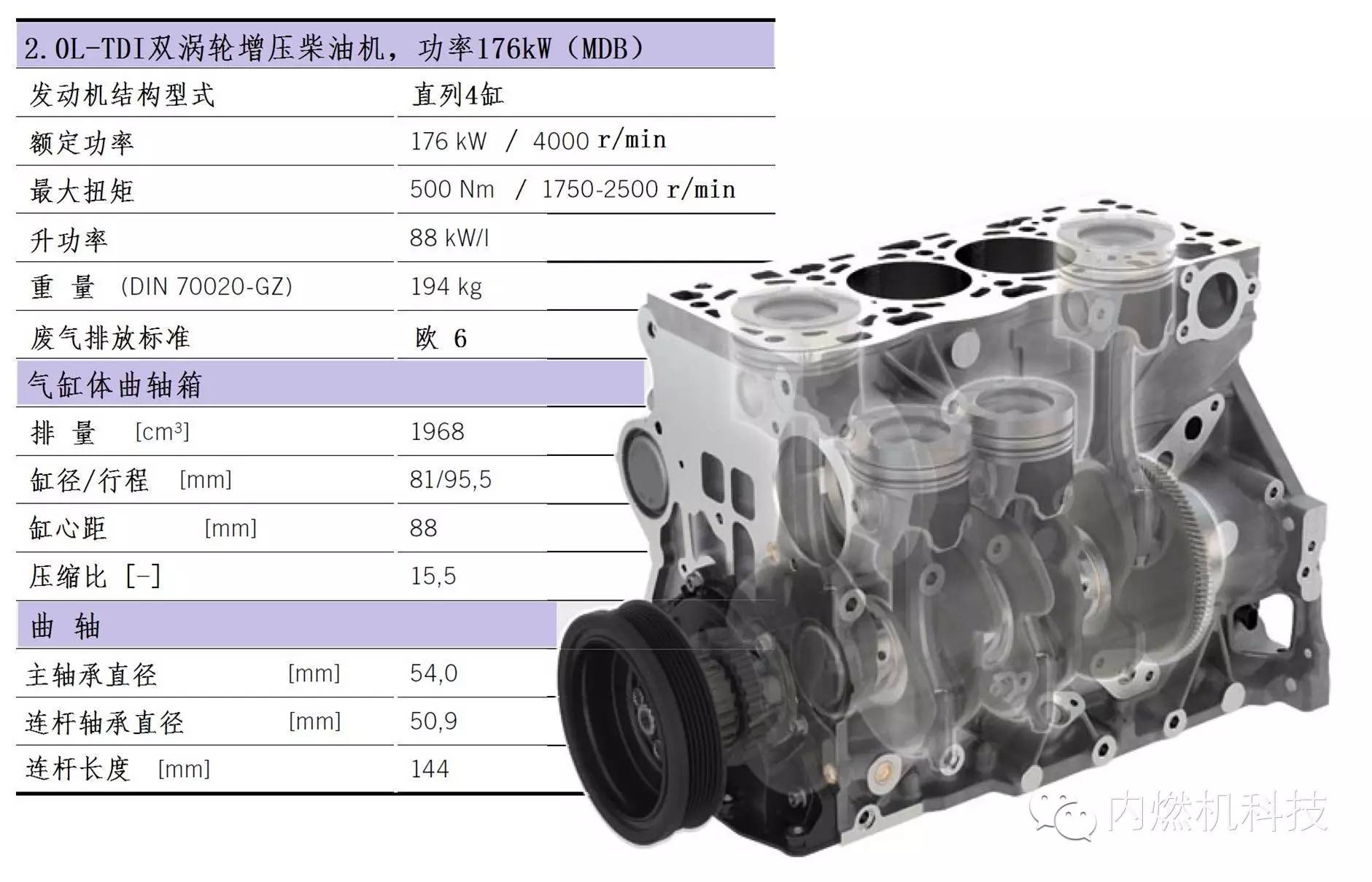

表1是新款發(fā)動(dòng)機(jī)和傳統(tǒng)3.5L自然吸氣發(fā)動(dòng)機(jī)主要技術(shù)規(guī)格的比較。為了獲得較高的輸出功率,新發(fā)動(dòng)機(jī)相對(duì)于前款V6自然吸氣發(fā)動(dòng)機(jī)做了較大的變更。排量相同,但對(duì)缸徑和行程進(jìn)行了重新配置,以適應(yīng)渦輪增壓,燃油供給系統(tǒng)可以提供更高的流量,以滿足直接噴射和進(jìn)氣道噴射的需求。配氣機(jī)構(gòu)采用簡(jiǎn)單的搖臂機(jī)構(gòu),以減小氣缸蓋尺寸。采用的壓縮比為10.0,通過增強(qiáng)冷卻和優(yōu)化燃燒來抑制爆燃,以確保達(dá)到目標(biāo)性能。

表1 發(fā)動(dòng)機(jī)技術(shù)規(guī)格

4燃燒技術(shù)

4.1燃燒技術(shù)概述

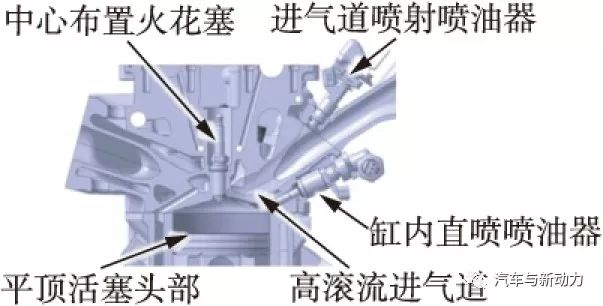

采用直接噴射與進(jìn)氣道噴射相結(jié)合的多孔噴油器燃油系統(tǒng)來實(shí)現(xiàn)跑車發(fā)動(dòng)機(jī)的高性能,以及降低排放和燃油耗。另外,采用高滾流進(jìn)氣道來形成均質(zhì)空-燃混合氣和提高燃油蒸發(fā)能力。燃燒室為屋脊形,活塞頭部采用無凹坑的平頂表面,以抑制燃油粘附和減少爆燃(圖3)。

圖3 燃燒技術(shù)

4.2高滾流進(jìn)氣道

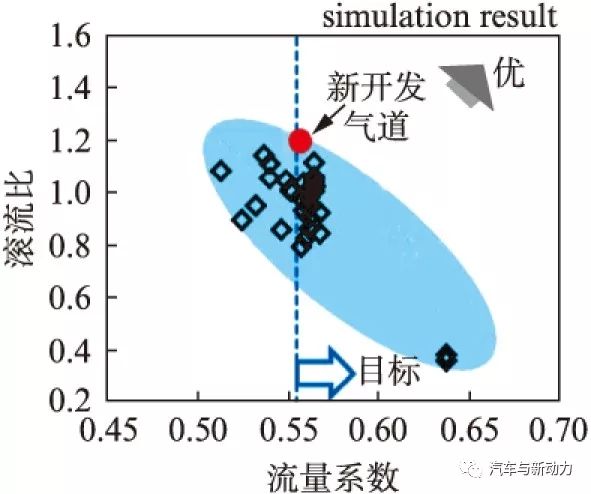

為了達(dá)到高功率所需的流量系數(shù)和高滾流比,采用計(jì)算流體力學(xué)(CFD)軟件(里卡多公司VECTIS 3.12版)對(duì)高滾流進(jìn)氣道設(shè)計(jì)進(jìn)行了優(yōu)化。圖4所示為各種氣道形狀流量系數(shù)與滾流比的關(guān)系。流量系數(shù)與滾流比基本上呈現(xiàn)負(fù)相關(guān),所以根據(jù)以前研究確定的目標(biāo)流量系數(shù)選擇了能達(dá)到最高滾流比的進(jìn)氣道形狀。

圖4 流量系數(shù)與滾流比的關(guān)系(模擬結(jié)果)

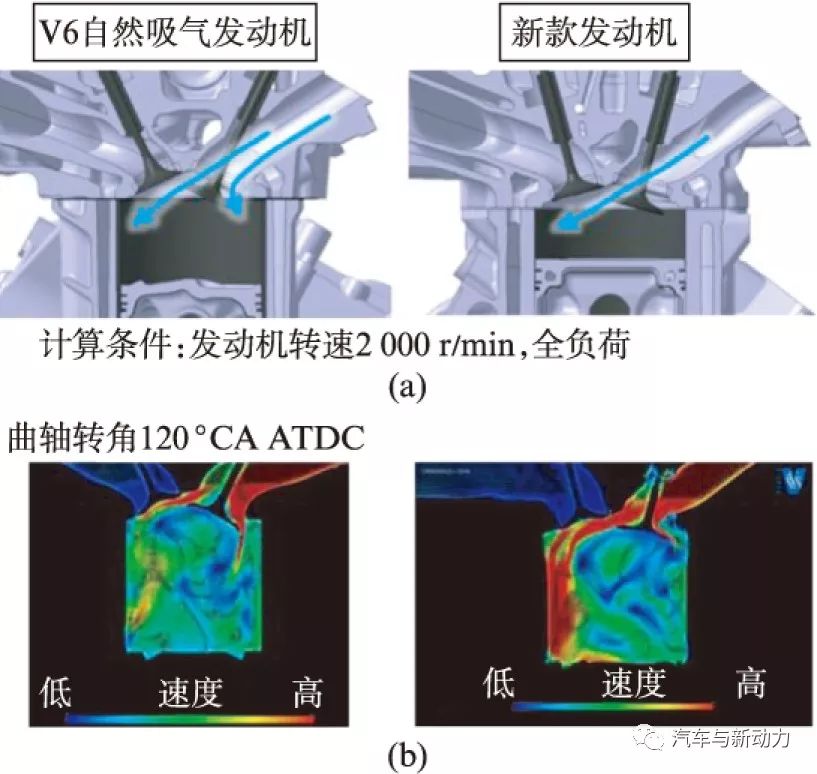

圖5是優(yōu)化后的高滾流氣道形狀與量產(chǎn)的V6自然吸氣進(jìn)氣道形狀的比較,以及由CFD軟件得到的各自缸內(nèi)氣流速度分布情況。在量產(chǎn)V6自然吸氣發(fā)動(dòng)機(jī)中,空氣從進(jìn)氣道流入后沿著氣缸進(jìn)氣側(cè)和排氣側(cè)壁面流動(dòng)。相反,新款發(fā)動(dòng)機(jī)的高滾流氣道則在排氣側(cè)形成高速氣流,因而能達(dá)到預(yù)期的滾流效果。

4.3直噴噴油器

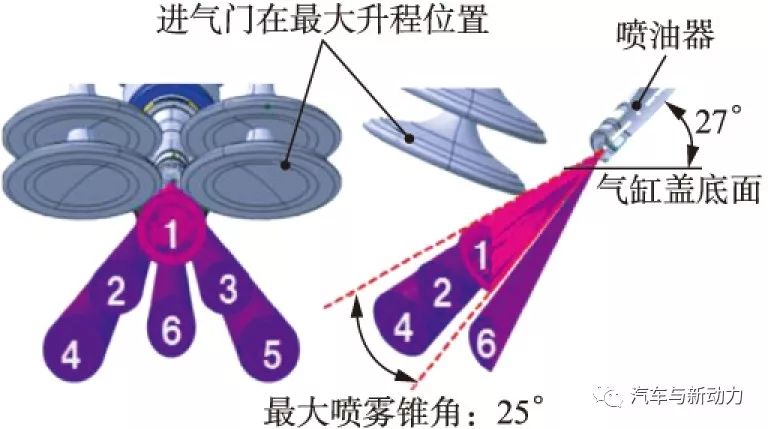

直噴噴油器的噴霧形狀是影響燃燒、碳煙排放和性能的重要因素。首先,基于量產(chǎn)V6自然吸氣發(fā)動(dòng)機(jī)的6孔電磁閥噴油器來設(shè)計(jì)噴霧形狀,使之不會(huì)和進(jìn)氣門干涉(圖6)。

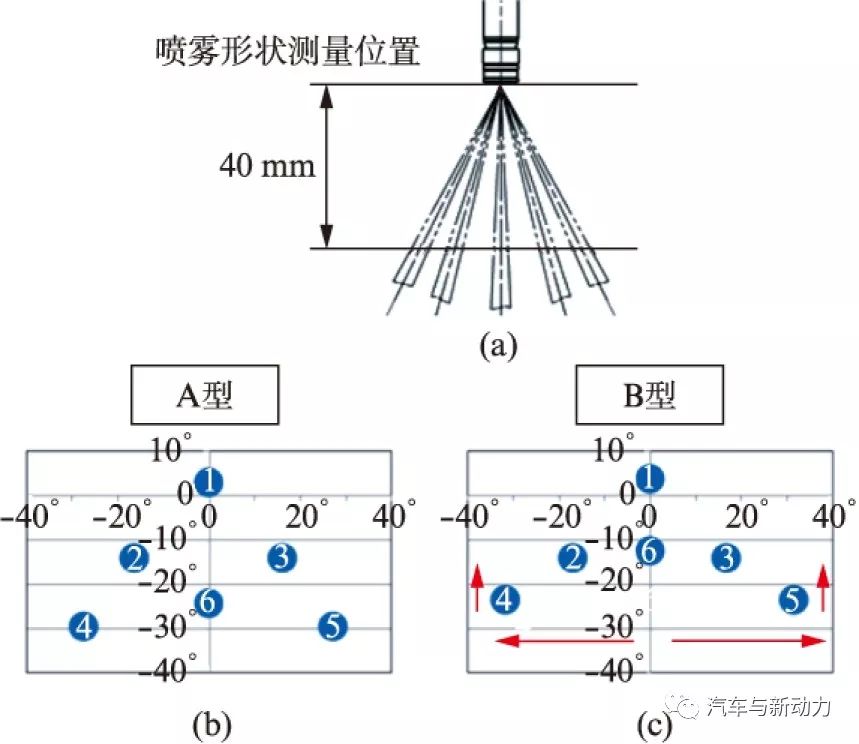

利用CFD對(duì)2種不同的噴霧形狀進(jìn)行了分析,A型與量產(chǎn)V6自然吸氣發(fā)動(dòng)機(jī)的噴霧形狀相同;B型與A型相比,兩側(cè)的噴霧都向上、向外偏移,以減少活塞上粘附燃油。圖7是噴霧形狀的布局,圖8是由CFD得到的燃油著壁情況。就活塞粘附燃油而言(它是碳煙形成的原因之一),在任何噴油壓力下A型和B型并無差異。對(duì)于缸套粘附燃油(它是稀釋的原因之一)來說,結(jié)果顯示,在燃油壓力9MPa時(shí)B型的燃油著壁量較多,相比之下A型較好。因此,選擇了能使活塞和缸套燃油著壁量較為均衡的A型。

圖5 進(jìn)氣道形狀和CFD軟件獲得的流量分布的比較

圖6 噴油器的噴霧形狀

圖7 噴霧的布置

圖8 活塞和缸套的燃油著壁量

5雙可變氣門正時(shí)控制

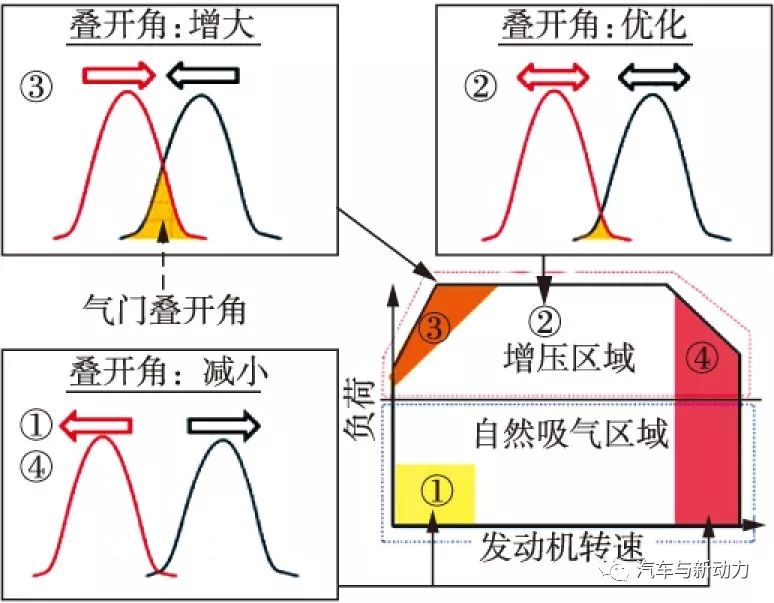

進(jìn)氣和排氣都采用可變氣門正時(shí)機(jī)構(gòu),以提高動(dòng)力性和燃油經(jīng)濟(jì)性。圖9是雙可變正時(shí)控制策略及其對(duì)應(yīng)的發(fā)動(dòng)機(jī)運(yùn)行區(qū)域。掃氣是提高低速扭矩的有效方法,它只有在進(jìn)氣壓力高于排氣壓力的增壓運(yùn)行區(qū)域才采用。在進(jìn)氣壓力相當(dāng)高的情況下,通過設(shè)定較大的進(jìn)排氣門疊開角,能將缸內(nèi)的殘余氣體排到排氣系統(tǒng),因而能提高充氣效率和減少爆燃。此外,由于掃氣氣流大大提高了發(fā)動(dòng)機(jī)低速區(qū)域的扭矩(圖9中的③區(qū)域),同時(shí)也提高了渦輪轉(zhuǎn)速。在部分負(fù)荷區(qū)域,在保證燃燒穩(wěn)定的情況下優(yōu)化了氣門的疊開角并采用了內(nèi)部廢氣再循環(huán)(EGR),以降低燃油耗(圖9中的②區(qū)域)。在發(fā)動(dòng)機(jī)高轉(zhuǎn)速區(qū)域,逐漸減小氣門疊開角,以抑制因排氣壓力較高而引起的殘留氣體增加和減少爆燃(圖9中的④區(qū)域)。另外,怠速時(shí)減小氣門疊開角,以減少缸內(nèi)的殘留氣體和保證燃燒穩(wěn)定性。

圖9 雙可變氣門正時(shí)控制策略

按上述方式對(duì)每個(gè)運(yùn)行區(qū)域進(jìn)行最優(yōu)的雙可變正時(shí)控制,就能在確保車輛行駛性能的同時(shí)實(shí)現(xiàn)高功率和低燃油耗。

6動(dòng)力性能

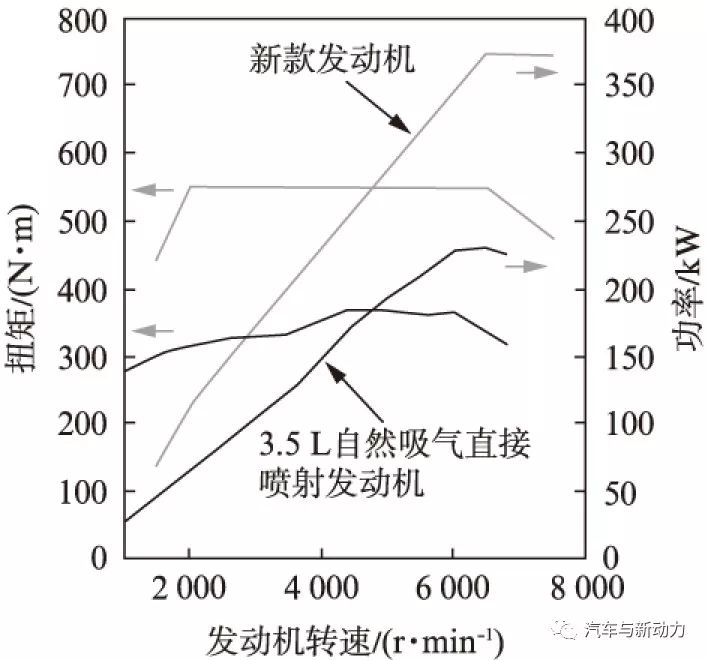

圖10是發(fā)動(dòng)機(jī)的功率和扭矩特性。從圖中的功率曲線可以看出在發(fā)動(dòng)機(jī)轉(zhuǎn)速為6500~7500r/min的區(qū)間,最大功率達(dá)到了373kW,適合于跑車發(fā)動(dòng)機(jī)的功率特性。在發(fā)動(dòng)機(jī)轉(zhuǎn)速為2000~6000r/min的寬廣區(qū)間,扭矩可達(dá)到550N·m,因而能確保市區(qū)行駛時(shí)的易操縱性和良好的加速響應(yīng)性。與傳統(tǒng)自然吸氣發(fā)動(dòng)機(jī)相比,最高扭矩和最高功率分別大幅提高了181N·m(增加49%)和141kW(增加61%)。

圖10 發(fā)動(dòng)機(jī)性能

7加速響應(yīng)性提高

小排量渦輪增壓發(fā)動(dòng)機(jī)可以獲得高功率,但是功率提高的同時(shí)會(huì)出現(xiàn)渦輪遲滯的問題。為了減少渦輪遲滯,采用了雙渦輪增壓器,并優(yōu)化了雙可變正時(shí)控制和電動(dòng)廢氣閥控制。

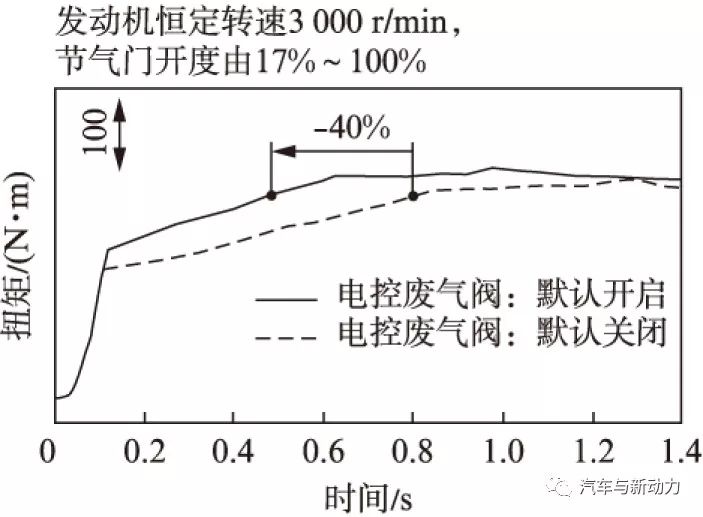

圖11是扭矩提高的測(cè)量結(jié)果,比較了不同電動(dòng)廢氣閥默認(rèn)開啟角度下的扭矩水平。測(cè)量顯示了當(dāng)踩下加速踏板時(shí)節(jié)氣門開度從部分負(fù)荷的17%瞬間變?yōu)槿?fù)荷的100%時(shí)的扭矩響應(yīng)。電動(dòng)廢氣閥由默認(rèn)常開調(diào)整為默認(rèn)常關(guān)時(shí),響應(yīng)時(shí)間縮短了40%。

圖11 瞬時(shí)扭矩特性

另外,利用混合動(dòng)力系統(tǒng)將由直接與發(fā)動(dòng)機(jī)曲軸連接的電機(jī)和安裝在車輛前軸的雙電機(jī)單元(TMU)產(chǎn)生的扭矩疊加到發(fā)動(dòng)機(jī)扭矩,大幅提高了加速性能。

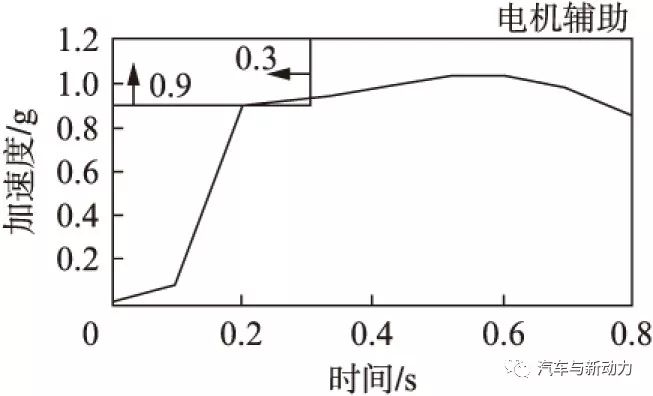

圖12示出了車輛起步加速時(shí)的加速度。前面所提到的發(fā)動(dòng)機(jī)渦輪遲滯的改善與電機(jī)輔助相配合,能確保響應(yīng)性能超過0.3s內(nèi)產(chǎn)生0.9個(gè)g或更高加速度的開發(fā)目標(biāo)。

圖12 加速性能

8燃油經(jīng)濟(jì)特性

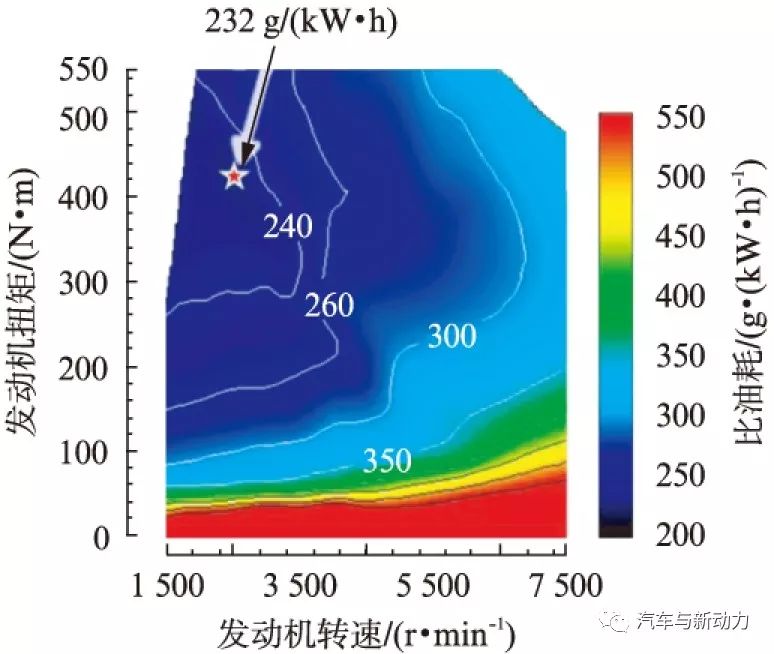

圖13是發(fā)動(dòng)機(jī)的有效燃油消耗率萬有特性曲線。如上所述,通過優(yōu)化雙可變正時(shí)控制和采用內(nèi)部廢氣再循環(huán)(EGR)來降低中低負(fù)荷的泵氣損失,加強(qiáng)了燃燒。另外,直接噴射和高滾流氣道的運(yùn)用,以及高度冷卻氣缸蓋和噴鐵涂層缸套的使用減少了爆燃,實(shí)現(xiàn)了高壓縮比,提高了效率。實(shí)施上述措施的結(jié)果是,最低有效燃油消耗率達(dá)到了234g/(kW·h),最大熱效率為36.0%。

圖13 發(fā)動(dòng)機(jī)有效燃油消耗率萬有特性曲線

9降低排放的技術(shù)

限制催化劑起燃前的發(fā)動(dòng)機(jī)排氣給氣量及實(shí)現(xiàn)催化劑快速起燃是降低排放的關(guān)鍵,尤其是渦輪增壓發(fā)動(dòng)機(jī),由渦輪增壓器帶來的熱質(zhì)量增加是個(gè)問題。為了解決這個(gè)問題,通過采用高滾流氣道來改善燃燒,同時(shí),在發(fā)動(dòng)機(jī)起動(dòng)后的暖機(jī)過程中,采用在進(jìn)氣行程和壓縮行程進(jìn)行分次噴射來確保穩(wěn)定燃燒。另外,抑制了活塞和缸套的燃油著壁量,減少了排氣給氣量,并實(shí)現(xiàn)了催化劑的快速起燃。

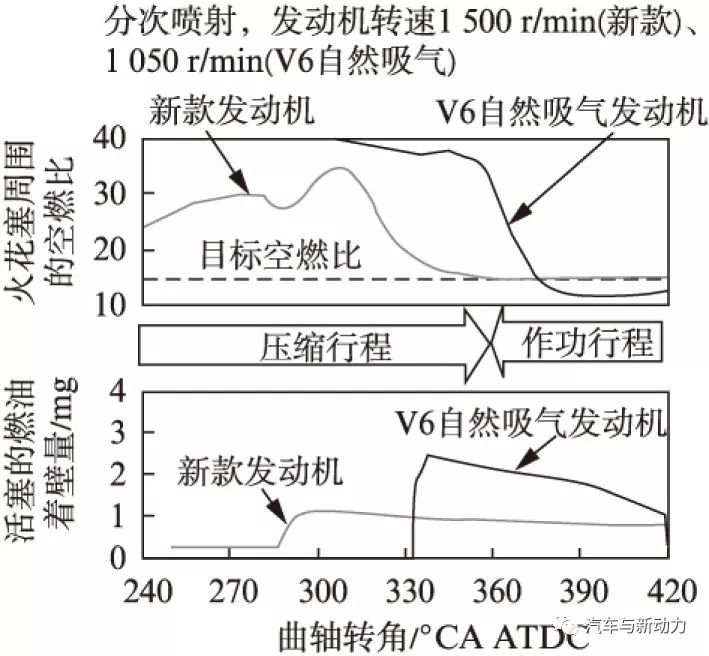

圖14示出了從CFD軟件得到的發(fā)動(dòng)機(jī)起動(dòng)后怠速工況時(shí),火花塞周圍的空燃比分布情況和活塞粘附的燃油量。通過優(yōu)化進(jìn)氣行程和壓縮行程中的分次噴射正時(shí)和噴油量,使得火花塞周圍的空燃比達(dá)到了能確保穩(wěn)定燃燒的目標(biāo)值。這就能使活塞的燃油著壁量明顯比自然吸氣發(fā)動(dòng)機(jī)的少,因?yàn)樽匀晃鼩獍l(fā)動(dòng)機(jī)將燃油噴射到傳統(tǒng)活塞頂部凹坑來實(shí)現(xiàn)分層燃燒。

圖14 火花塞周圍的空燃比和活塞的燃油著壁量

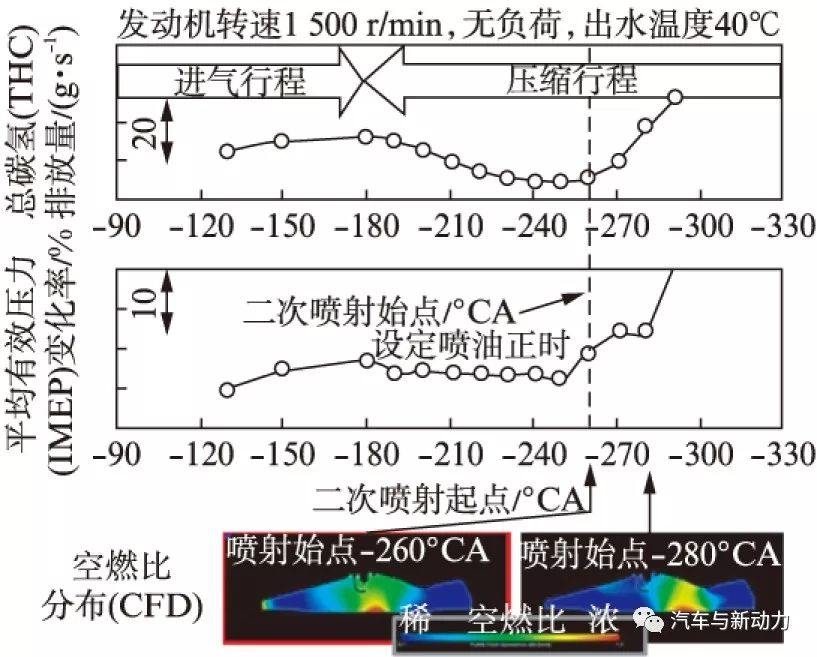

圖15示出了HC排放水平和燃燒變化率特性,以及CFD模擬獲得的采用不同的第二次噴油正時(shí)時(shí)的空燃比分布。從圖15中可以確認(rèn),通過控制第二次噴油正時(shí),火花塞周圍的空燃比能得到優(yōu)化,因而能在保證燃燒穩(wěn)定性的同時(shí)降低HC排放。采用上述技術(shù)后可以滿足歐6b和美國ULEV125排放法規(guī)的要求。

圖15 HC排放水平和燃燒變化率特性及CFD仿真

獲得的空燃比分布

10冷卻系統(tǒng)

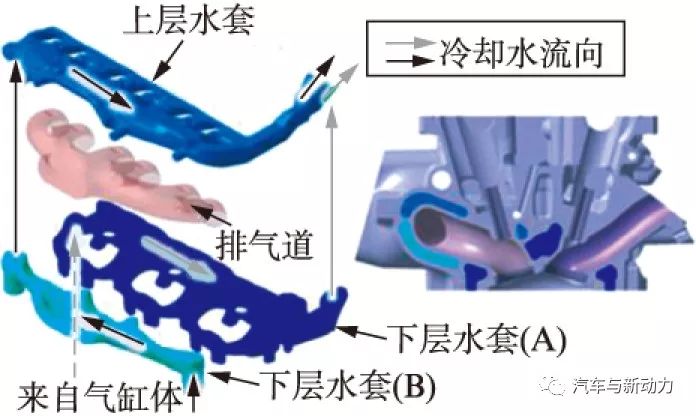

因新款發(fā)動(dòng)機(jī)高功率產(chǎn)生的散熱量比V6自然吸氣發(fā)動(dòng)機(jī)的散熱量增加了50%以上,為了應(yīng)對(duì)散熱量增加的問題,通過提高水泵容量來增加冷卻液流量。同時(shí),為了使冷卻水流量的增加量保持最少,氣缸蓋采用了3段式水套設(shè)計(jì)。圖16所示為這種水套的結(jié)構(gòu)。將水套分成3部分有助于在有效冷卻燃燒室和排氣道周圍區(qū)域的同時(shí)大幅降低壓力損失。

圖16 3段式水套

采用上述措施后,高功率帶來的各個(gè)部分熱應(yīng)力就能得以降低,因而氣缸蓋尺寸也得以減小。另外,整體式排氣歧管結(jié)構(gòu)的排氣冷卻效果有助于降低空燃比的加濃,同時(shí)還能改善車輛在高速區(qū)域的燃油經(jīng)濟(jì)性。

11發(fā)動(dòng)機(jī)本體的新技術(shù)

11.1噴鐵涂層缸套

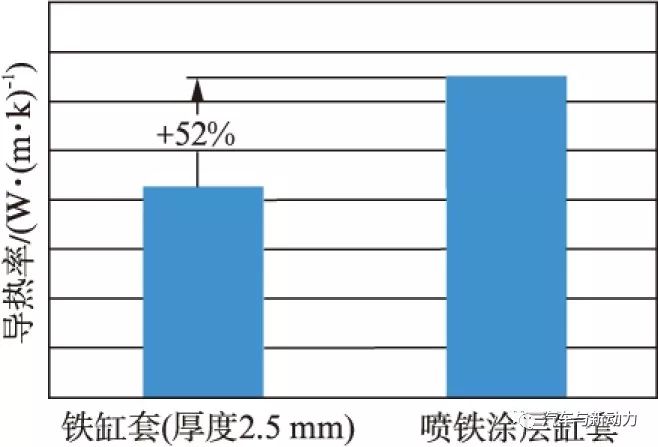

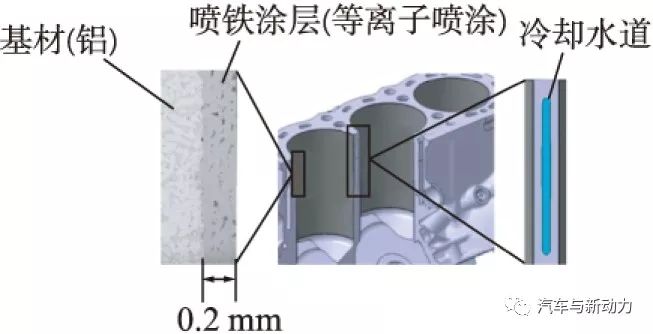

缸體上的缸孔有噴鐵涂層。缸套除了要有很高的剛度外,還要質(zhì)量輕和有良好的冷卻效率。新款發(fā)動(dòng)機(jī)采用噴鐵涂覆技術(shù)形成0.2mm的涂膜層來提高滑動(dòng)零部件的抗磨損能力,增強(qiáng)熱傳導(dǎo)(圖17~18)和減小缸心距的增加量,并能在氣缸間布置冷卻水道(圖18),這有助于增強(qiáng)冷卻和減輕質(zhì)量。

圖17 熱傳導(dǎo)效果

圖18 噴鐵涂層和冷卻水道

噴鐵涂覆的問題是要確保涂層有足夠的粘合強(qiáng)度。因此,為了保證粘合強(qiáng)度,調(diào)整基材表面的粗糙度對(duì)保證穩(wěn)定的機(jī)械粘合非常重要。驗(yàn)證了不同尺寸的噴丸介質(zhì)對(duì)基材表面的激活能力,并為新款發(fā)動(dòng)機(jī)選擇了1種能確保合適粘合的粗糙度。

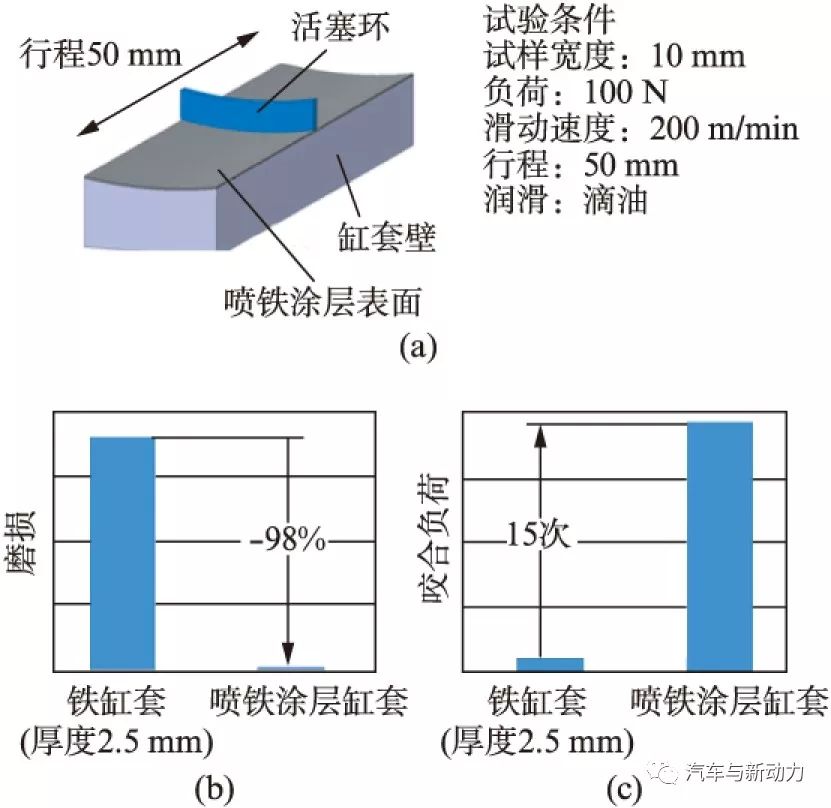

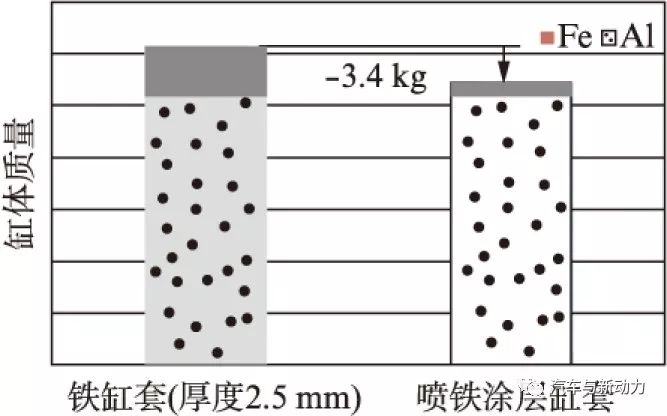

另外,噴鐵涂層的表面特性與傳統(tǒng)鐵缸套的有所不同,為此,利用試樣對(duì)兩者的摩擦、抗磨損和抗咬合性能進(jìn)行了對(duì)比。通過施加負(fù)荷和試樣滑動(dòng)對(duì)試件進(jìn)行試驗(yàn),試樣是從實(shí)際的缸套和活塞環(huán)上切取的。圖19所示為試樣試驗(yàn)示意圖和測(cè)試結(jié)果。相對(duì)于常規(guī)的鐵缸套,噴鐵涂層缸套的磨損量降低到2%,咬合負(fù)荷提高了15倍。另外,車輛耐久試驗(yàn)后未發(fā)現(xiàn)有磨損。它增強(qiáng)了缸套的冷卻,并使機(jī)體減重3.4kg(圖20)。

圖19 試樣試驗(yàn)示意圖和測(cè)試結(jié)果

圖20 缸體減重效果

11.2干式油底殼潤滑系統(tǒng)

潤滑系統(tǒng)在跑車動(dòng)力系統(tǒng)中起著重要作用。為了確保跑車在所有可能的行駛狀況下都有良好的潤滑,采用了干式油底殼潤滑系統(tǒng)。

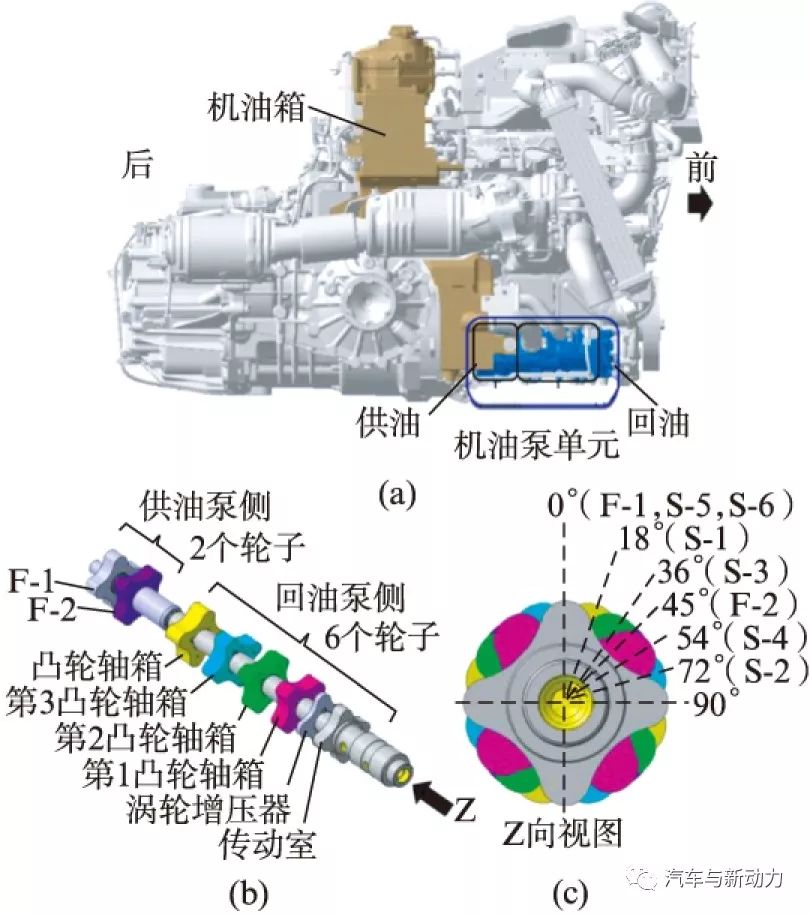

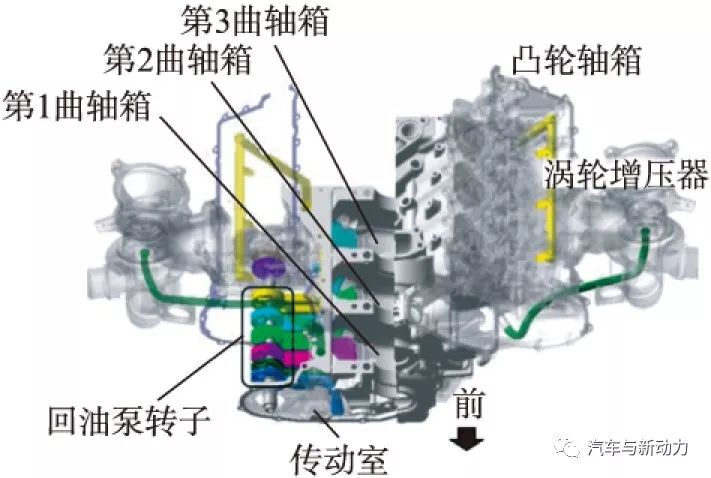

供油泵和回油泵為整體結(jié)構(gòu)同軸布置,在發(fā)動(dòng)機(jī)的右下側(cè)位置。轉(zhuǎn)子的直徑較小,以達(dá)到緊湊的結(jié)構(gòu),通過提高轉(zhuǎn)子轉(zhuǎn)速(高于曲軸轉(zhuǎn)速)來提高輸油流量。供油泵采用雙轉(zhuǎn)子結(jié)構(gòu),同時(shí)每個(gè)轉(zhuǎn)子的輪齒按不同的相位排列,以降低泵油脈動(dòng)和驅(qū)動(dòng)扭矩。基于相同的原因,回油泵側(cè)每個(gè)轉(zhuǎn)子的輪齒也按不同的相位排列(圖21)。

圖21 干式油底殼系統(tǒng)布置/機(jī)油回油泵轉(zhuǎn)子

回油泵采用的結(jié)構(gòu)是要使不同通道吸入空氣后集油效率降低到最小。這種結(jié)構(gòu)能夠使回油泵對(duì)每個(gè)回油通道(3個(gè)曲軸箱、凸輪軸箱、鏈傳動(dòng)室和渦輪增壓器回油)進(jìn)行單獨(dú)集油,以避免跑車在行駛時(shí)集油能力的降低(圖22)。

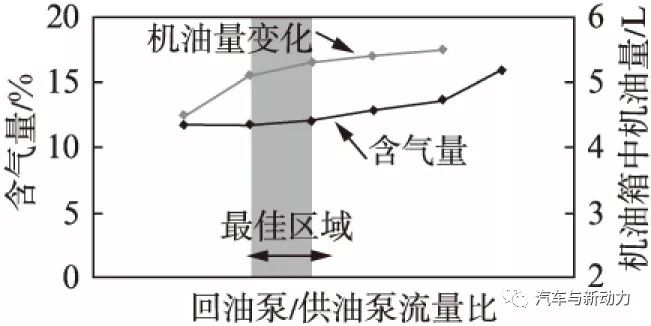

如圖23所示,機(jī)油泵容量的設(shè)定以供油側(cè)所需的輸油流量為基準(zhǔn),基于以前V6干式油底殼發(fā)動(dòng)機(jī)的開發(fā)試驗(yàn)數(shù)據(jù),將供油和回油輸油流量比設(shè)定在機(jī)油箱中不會(huì)出現(xiàn)含氣量和機(jī)油量惡化的區(qū)域。每個(gè)通道的設(shè)定回油泵能力相對(duì)于所需的集油水平都有一定的安全裕度。

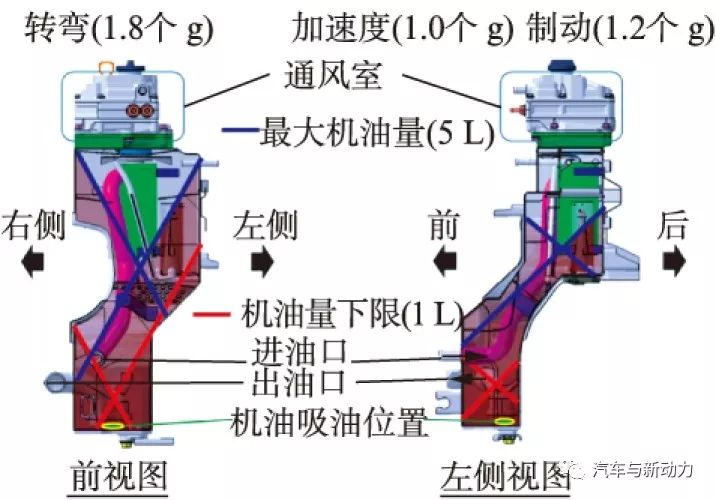

另外,機(jī)油箱是確保機(jī)油壓力的重要部件,為了承受很高的轉(zhuǎn)彎加速度,要求采用立式機(jī)油箱。考慮到車載布置,機(jī)油箱位于發(fā)動(dòng)機(jī)的右后方,在恒定側(cè)向加速度1.8個(gè)g、減速度1.2個(gè)g、加速度1.0個(gè)g的情況下,這種機(jī)油箱的形狀可以避免機(jī)油壓力的下降和防止機(jī)油流入與機(jī)油箱一體的通風(fēng)室內(nèi)(圖24)。

圖22 獨(dú)立的機(jī)油回油通道

圖23 回油泵/供油泵流量比設(shè)定

此圖顯示了轉(zhuǎn)彎時(shí)的預(yù)測(cè)機(jī)油液面變化和含氣量。將發(fā)動(dòng)機(jī)傾斜安裝在臺(tái)架上進(jìn)行了試驗(yàn)。試驗(yàn)結(jié)果證實(shí),在各種發(fā)動(dòng)機(jī)轉(zhuǎn)速下含氣量幾乎都沒有惡化。這表明了選擇的設(shè)定值能在實(shí)際行駛狀況下防止機(jī)油壓力的下降(圖25)。

12結(jié)語

新款發(fā)動(dòng)機(jī)采用了直接噴射+進(jìn)氣道噴射與高滾流進(jìn)氣道相結(jié)合的燃燒技術(shù),同時(shí)采用雙可變氣門正時(shí)來優(yōu)化換氣,使發(fā)動(dòng)機(jī)達(dá)到了功率373kW和扭矩550N·m 的高動(dòng)力、低燃油耗和低排放。

圖24 機(jī)油箱形狀

圖25 發(fā)動(dòng)機(jī)傾斜安裝在臺(tái)架上

新款發(fā)動(dòng)機(jī)不僅采用電動(dòng)廢氣閥改善了渦輪增壓發(fā)動(dòng)機(jī)典型的渦輪遲滯問題,而且還利用混合動(dòng)力系統(tǒng)的電機(jī)輔助功能大幅度提高了響應(yīng)性。因此,車輛全油門起步加速時(shí)產(chǎn)生的加速度在0.3s內(nèi)達(dá)到了0.9個(gè)g甚至更高。

新款發(fā)動(dòng)機(jī)采用了新開發(fā)的噴鐵涂層缸套和干式油底殼技術(shù),實(shí)現(xiàn)了缸體減重3.4kg,重心明顯降低,并提高了操縱穩(wěn)定性,可以承受很高的轉(zhuǎn)彎加速度,因而能滿足跑車的高車輛性能的要求。

-

發(fā)動(dòng)機(jī)

+關(guān)注

關(guān)注

33文章

2477瀏覽量

69345 -

高功率

+關(guān)注

關(guān)注

1文章

192瀏覽量

18413 -

渦輪增壓器

+關(guān)注

關(guān)注

3文章

90瀏覽量

11686

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

請(qǐng)教一下怎樣去設(shè)計(jì)汽油機(jī)點(diǎn)火參數(shù)測(cè)量?jī)x?

關(guān)于3缸1.0 L增壓直噴式汽油機(jī)性能分析

關(guān)于4缸兩級(jí)渦輪增壓直噴式柴油機(jī)性能介紹

關(guān)于3缸1.0L增壓燃油分層噴射汽油機(jī)性能分析

關(guān)于Volkswagen新型4缸1.5 L-TSI增壓直噴式汽油機(jī)性能分析

關(guān)于Mercedes—Benz4缸渦輪增壓直噴汽油機(jī)性能分析

關(guān)于豐田新型1.2L ESTEC渦輪增壓直噴汽油機(jī)性能分析

關(guān)于直列6缸直噴式汽油機(jī)性能分析

關(guān)于Mercedes-Benz1.8L渦輪增壓汽油機(jī)性能分析

關(guān)于歐6直噴汽油機(jī)性能分析和可行性解決方案評(píng)價(jià)

關(guān)于大眾公司4缸雙渦輪增壓柴油機(jī)性能分析

關(guān)于BMW公司新型高效動(dòng)力學(xué)發(fā)動(dòng)機(jī)系列性能分析

關(guān)于本田公司3.5 L V6渦輪增壓直噴汽油機(jī)性能分析

關(guān)于本田公司3.5 L V6渦輪增壓直噴汽油機(jī)性能分析

評(píng)論