Volkswagen 公司推出了1 款4 缸TSI-evo 增壓直噴式汽油機,其功率版本有96 kW 和110 kW2 種,將于2017 年年中開始搭載于大眾Golf 轎車上。這款機型采用米勒燃燒過程并采用增壓技術,并與優化的配氣定時管理、熱管理,以及全面降低的摩擦損失相結合,使其燃油耗比原機型降低了約10%。

1開發目標

Volkswagen TSI發動機自從2015年推出以來一直處于全球增壓直噴式汽油機領域的領先地位,享有很高的用戶滿意度和全球動力類媒體的高度評價。隨著直列4缸 1.5 L-TSI-evo發動機推向市場,Volkswagen在增壓直噴式汽油機方面又獲得了進一步的發展。

新型4缸TSI-evo增壓直噴式汽油機是在EA211發動機系列模塊化組合部件基礎上開發而成的。為了滿足輕型、緊湊、高效和降低隱性成本等方面的要求,并考慮到全球越來越嚴的廢氣排放法規,在技術設計說明書中提出了目標,并應用技術解決方案予以實現,包括降的燃油耗和CO2排放;降低整個發動機特性曲線場內低的摩擦功率;搭載于Volkswagen A0~B級轎車;用于全球的可靠動力總成設計;具備燃用多種燃料和壓縮天然氣(CNG)的能力;具備混合動力用途的基礎;具有良好的低轉速扭矩和富有競爭力的動態加速響應特性。

圖1 Volkswagen新款 4缸1.5 L-TSI增壓

直噴式汽油機

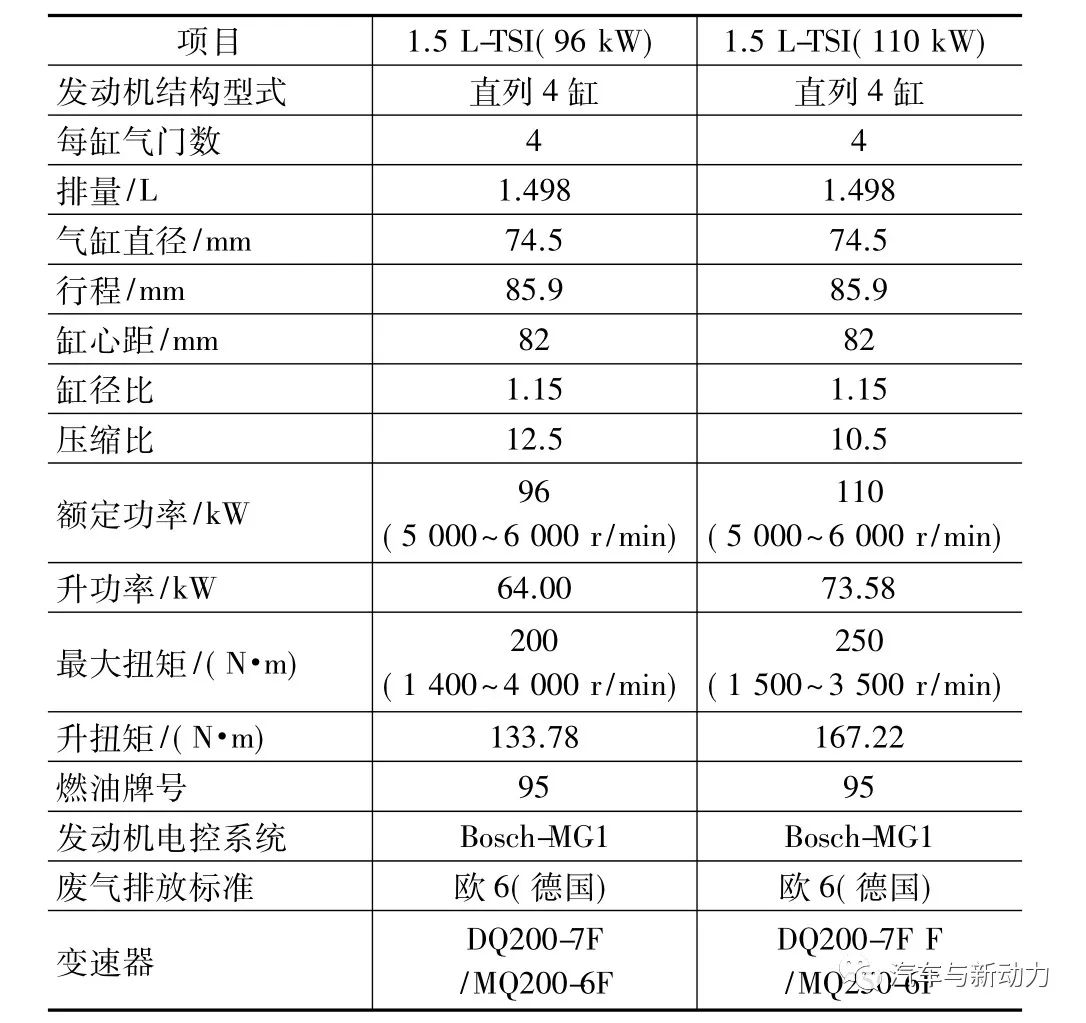

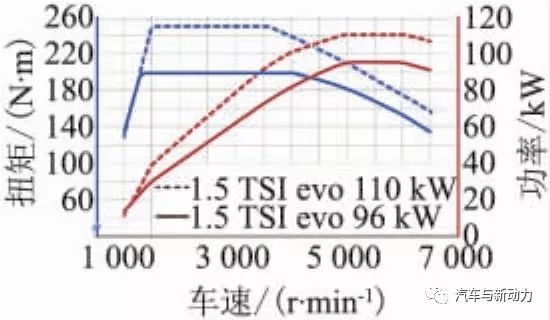

新型1.5 L-TSI增壓直噴式汽油機將于2017年年中起搭載于大眾Golf轎車上,并具有96 kW和110 kW 2種功率版本(圖1),其主要的技術數據列于表1。Volkswagen發動機廠生產的用于全球的高效發動機的優點之一是基于EA211系列組合部件的模塊化,可以減少機型的多樣性。這種新機型未來可用于EA211-evo系列中排量為1.0 L和1.5 L的多點進氣道噴射(MPI)和增壓分層噴射發動機(圖2)。

表1 發動機基本數據、行駛功率和燃油耗

圖2 EA211-evo系列的功率和扭矩特性曲線

2EA211-evo方案

EA211-ev系列發動機呈現出高的功能集成度,并采取了進一步降低摩擦和燃油耗的措施,這是EA211模塊化組合部件的典型特點(圖3),并且在新的設計方案中得到了進一步的開發,保留了行之有效的技術并予以進一步優化。其中有:全鋁4氣門發動機、集成排氣歧管的氣缸蓋、優化軸密封件摩擦、配氣傳動機構采用免維護和低摩擦的齒形皮帶、搖臂上方的氣門機構采用摩擦優化的凸輪軸軸承,配氣傳動機構側采用向心球軸承和氣缸切斷(ACT)等措施。

圖3 EA211系列應用模塊化組合部件后的

機型變化

通過將活塞行程從80.0 mm加長到85.9 mm,發動機排量加大到1.498 L,而氣缸直徑74.5 mm保持不變,行程/缸徑比為1.15,從而為新機型提供了最佳的充量運動和活塞速度。110 kW機型具有傳統的配氣正時和廢氣放氣閥渦輪增壓器,而96 kW機型則應用米勒循環配氣正時和可變渦輪幾何截面增壓器。2種功率等級機型通過采用λ=1設計方案獲得了整個發動機特性曲線場內的燃油耗優勢。

在氣缸切斷、優化摩擦的曲柄連桿和氣門機構、熱管理、根據特性曲線場調節的機油供應、精確配氣正時管理、新型增壓空氣冷卻,以及最大噴射壓力高達350 MPa的噴油系統等方面,1.5 L-TSI發動機的96 kW和110 kW 2種機型是基本相同的。

同樣,發動機管理系統在寬廣的范圍內重新設計,特別的創新之一是采用可調節的進氣凸輪軸實現新型的充氣控制。

與92 kW 的1.4 L-TSI發動機相比,這種新型EA211-TSI-evo增壓直噴式汽油機在常用的運行工況范圍內可節油10%以上。

3氣缸體曲軸箱

氣缸體曲軸箱的結構是在EA211發動機基礎上進一步優化設計而成,因此減少了零件數量,并特別注重降低制造成本,其主要的結構特點是:頂面敞開式結構,采用AlSi9Cu3鋁合金壓鑄而成;氣缸工作表面加工采用中心架珩磨;介質(機油、冷卻液)供應、通風及外部部件(機油冷卻器、輔助設備)連接的高度集成化。

功率為96 kW的evo機型采用耐磨損的鑲鑄灰鑄鐵氣缸套,而110 kW機型的氣缸套則是在鋁氣缸體曲軸箱上采用大氣等離子體噴涂(APS)而成的。用于高達13.5 MPa爆發壓力的結構設計及氣缸之間鼻梁中的冷卻液鉆孔,使其進一步提高功率。通過應用微粒粉末噴射和優化的珩磨技術相結合,能在氣缸工作表面形成微小的潤滑油孔,確保活塞環低摩擦和低磨損地滑動。

氣缸體曲軸箱通風采用幾乎只在發動機內部進行的部分流通風型式。曲軸箱氣體從曲軸箱進入安裝在氣缸體曲軸箱上的機油預分離器,被分離出來的機油返回到油底殼中。被預凈化的氣體經過鑄在氣缸體曲軸箱中的上升通道引入集成在ACT-氣門機構模塊中的機油精細分離器中。在增壓運行時,曲軸箱氣體就從那里引入廢氣渦輪增壓器中,而在自然吸氣運行時則由1根來自機油精細分離器的接管經過集成在氣缸蓋中的出口進入進氣道,從而被引入燃燒室。

為了確保即使在頻繁的短途交通情況下冷凝物也能排出,在自然吸氣運行時,因氣缸體曲軸箱中存在真空度,空氣濾清器清潔空氣側的新鮮空氣經過機油精細分離器中的1個止回閥被發動機吸入,而在發動機加熱時能揮發的冷凝物則被新鮮空氣帶走,通過上述途徑引入燃燒室被燒掉。

4曲柄連桿機構

在活塞行程加長的情況下進行曲軸加工,包括采用徑向淬火提高承載能力在內的眾多EA211機型的加工工藝仍然保留。為了降低摩擦損失,曲軸軸頸表面被磨削得特別光滑。第一缸的主軸承被涂敷了聚合物,以滿足自動起停系統運行時所提出的高要求。連桿被設計成小頭孔鍛造成形且無襯套的結構型式,而桿身部分已被加強提高了可以承受的負載。

鑄造活塞是按13.5 MPa最大爆發壓力設計的,第一道活塞環槽鑲鑄了活塞環鑲座。活塞環開發的重點是降低摩擦和減少廢氣顆粒物排放,考慮到應用APS和灰鑄鐵氣缸套。活塞銷涂有類金剛石碳(DLC)涂層,同樣能降低摩擦和減小磨損。活塞頂旋轉對稱的扁平凹坑和氣門凹陷與燃燒室幾何形狀和高壓縮比12.5相匹配,通過活塞頂的這種平坦設計減輕了活塞質量,并改善了活塞溫度分布。

5氣缸蓋

氣缸蓋在原件基礎上改進了設計,為了獲得高效的能量轉化燃燒過程,優化了冷卻水套和燃燒室。

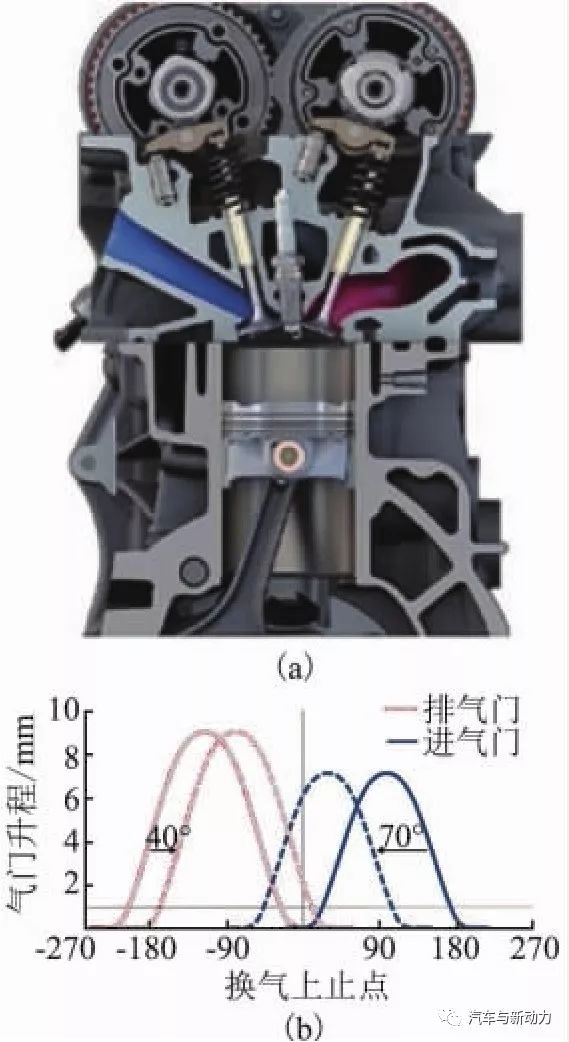

燃燒室上方的冷卻被設計成橫流式冷卻方式,并且冷卻水被水平分配。與1.4 L-TSI機型相比,為了散熱和消除冷卻系統中的節流,集成在氣缸蓋中的整體式排氣歧管已重新設計并進行了優化。由于氣門傾斜角度的調整和12.5∶1的高幾何壓縮比,使得燃燒室更為緊湊,而且能使燃燒室內獲得更強烈的充量運動,活塞也不易開裂。設計的目標是,借助于內容廣泛的3D模擬計算獲得最佳的容積-表面比,并通過其幾何學設計(圖4)優化球狀火焰傳播。為此采取了下列措施:(1)將進氣門和排氣門的傾斜角分別減小到 13.0°和 18.9°;(2)為了使新鮮空氣最優化流入燃燒室,進氣門略微向后縮進一些;(3)擴大進氣凸輪軸的相位調節范圍而不使活塞頂面的氣門凹陷明顯加深;(4)用燃燒室切向凸臺引導氣流;(5)具有淺燃燒室凹坑的活塞頂表面輔助充量運動和混合氣形成;(6)火花塞稍微偏離氣缸中心垂直安裝,以便使火焰前鋒均勻快速地抵達接近壁面的區域,從而避免產生爆燃。

由于110 kW機型的排氣溫度非常高,因而排氣門采用充鈉冷卻技術。

圖4 EA211發動機系列發動機模塊化組成部分

6用于ACT的氣門機構模塊

ACT機構已經改進,并與TSI-evo汽油機應用于量產。在低負荷直至中等負荷,關閉第二和第三氣缸的進排氣門,同時停止噴油。ACT氣門機構模塊的優化成功地轉換成以下組件:(1)單個移動凸輪片與凸輪直接嚙合裝配;(2)排氣傳感輪與固定凸輪用一個毛坯制成,來獲得高的測量精度;(3)用16MnCrS5合金鋼制成的花鍵軸能獲得最佳的制造工藝;(4)凸輪和凸輪軸軸頸采用液流拋光,以獲得最佳的表面品質并降低摩擦損耗;(5)用42CrMoS4合金鋼制成的凸輪廓線表面采用激光淬火確保較小的變形,并能在加工中減少一道工藝步驟。

2種1.5 L-TSI機型的氣門機構模塊僅在進氣凸輪幾何形狀方面有所區別,這是由新型的TSI-evo發動機內燃燒過程所決定的。同樣,緊湊的氣門機構模塊包含有用于執行器、高壓泵和機油精細分離器的接口,因其高集成度而降低了成本。

7新型的配氣定時管理

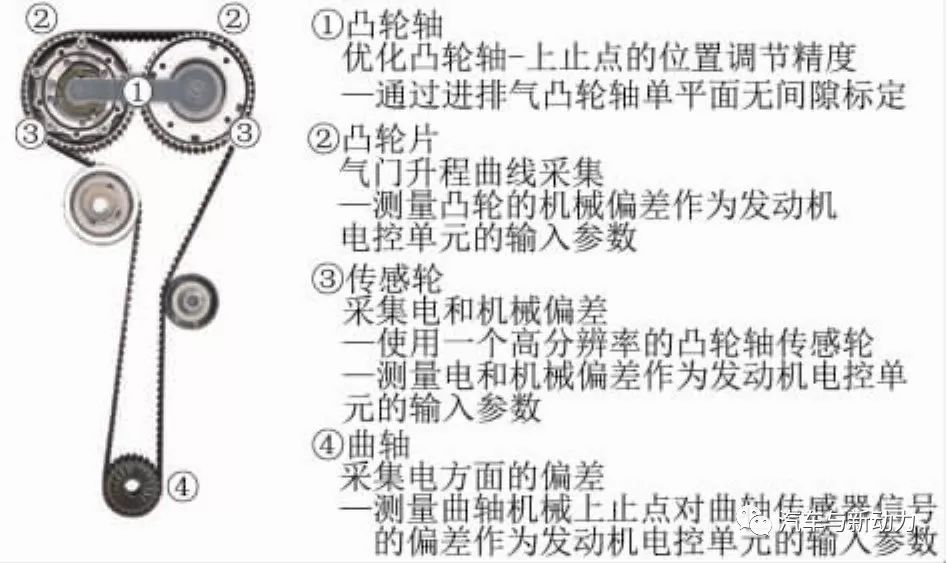

精確的充氣信息采集對燃燒過程起著重要作用。減小配氣定時的幾何公差可以用新開發的高分辨率“12+1”齒的凸輪軸傳感輪來實現,該傳感輪被無間隙地嚙合壓配在花鍵軸上。同樣,配氣定時的標定也是通過單平面無間隙地在進排氣凸輪軸上進行的。

在生產過程中,ACT模塊中的凸輪軸與凸輪軸傳感輪的角度偏差是相對于標準規格而進行采集的,并用激光以數據矩陣碼(DMC)的型式印制在氣缸蓋罩蓋上,查明的修正值讀入發動機電控單元,并在充氣信息采集時予以考慮。圖5說明了配氣定時/氣門機構中采集電和幾何方面的實際偏差,以便借助于4種措施優化每臺發動機的燃燒過程。進氣凸輪軸用中心調節閥通過快速的液壓凸輪軸相位調節器進行調節,而排氣凸輪軸則以傳統方式用非中心布置的調節閥進行液壓調節。

圖5 EA211 1.5 L-TSI-evo汽油機的

進氣道和燃燒室

8發動機冷卻

高溫和低溫冷卻循環的組合繼承了EA211系列的模塊化組合部件。功率消耗較少的電動冷卻液泵根據需求為低溫冷卻循環回路中的增壓空氣冷卻器和廢氣渦輪增壓器供應冷卻液進而冷卻,若需要的話,則在發動機停機后電動冷卻液泵仍繼續運轉進行冷卻。新設計的根據發動機特性曲線場調節的冷卻模塊(圖6)成為高溫冷卻循環回路中的主要部件,借助于凸輪軸齒形皮帶進行驅動的冷卻液泵和機電一體化的冷卻液調節器組合成模塊化結構型式,并在最小的外形尺寸下為創新的熱管理獲得新的自由度。主要的創新是位于殼體中的電調節器,它按照發動機電控單元的指令直接無級地調節上方的轉閥,該轉閥通過扇形齒輪嚙合再驅動其下方的截止閥,從而就可切斷冷卻液流動,因而通過這種運動學設計以及必需的進出口通道或接管的相應布置,就能連續快速地按照需求精確地調節各種不同的冷卻液流量,因此可以通過切斷冷卻液流動改善發動機冷起動,降低摩擦,快速提高車廂內溫度,從而實現熱管理降低爆燃傾向。

圖6 提高配氣定時精度的措施

9增壓空氣冷卻

增壓空氣間接冷卻器位于增壓空氣管路與節氣門之間,這樣布置能降低節氣門和傳感器附近的溫度水平。通過新設計的尺寸和安裝位置,在繼續保持非常緊湊的外形尺寸情況下提高了冷卻器的冷卻能力,增壓空氣的溫度水平,可以比環境空氣溫度降低15°。

10混合氣形成

在1.5 L-TSI-evo汽油機上首次應用第四代Volkswagen缸內汽油直接噴射系統。由于共軌壓力對噴束形成具有重大影響,為了優化空氣與燃油的相互作用開發了1種獨特的5孔噴束圖像,并把噴油壓力提高到35 MPa的,同時與每個工作循環多達5次的噴射相結合,改善了混合氣形成。第4代噴油系統減小了油滴尺寸,提高了噴油動量,在減小公差的情況下優化了噴油量,精確最小噴油計量用于低負荷和多次噴射,采用較短的噴油持續期用于全負荷和額定功率時的最佳混合氣形成。

11TSI-EVO燃燒過程

為改善燃燒室過程,持續不斷的致力于以下幾項重要的開發目標:為提高用戶常用運行工況的效率,提高了幾何壓縮比;通過進氣門早關(FES)及其隨之而來的進氣行程中的膨脹冷卻降低壓縮終了溫度(圖7);為了加速燃燒火焰傳播,降低高負荷下的爆燃傾向,優化充量運動;通過高效的廢氣渦輪增壓提高充量密度。

圖7 根據發動機特性曲線場調節的冷卻模塊

12充量運動

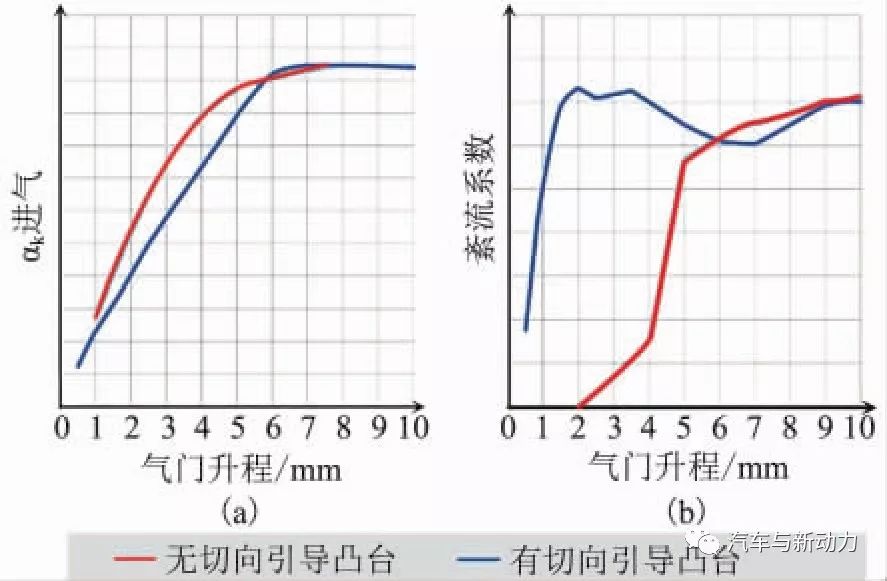

由于米勒循環縮短了進氣持續期,為了在低轉速時也能獲得足夠的充量運動,需要在進氣道、燃燒室切向引導凸臺和燃燒室幾何形狀等方面的仔細優化并相互平衡,因此為EA211-TSI-evo汽油機開發了1種高滾流進氣道。為了避免進氣門早關期間小氣門升程時干擾滾流流動,應用了燃燒室切向引導凸臺,從約1 mm氣門升程起就能產生恒定不變的高滾流運動,這種充量運動的高穩定性能能一直保持到點火上止點(圖8)。

13增壓

110 kW機型采用傳統的配氣定時和單流道渦輪殼增壓器,而對于96 kW機型則使用可變渦輪幾何截面(VTG)增壓器(圖9)開發其燃燒過程,這在該排量的汽油機領域內尚屬首次。VTG增壓器在低轉速扭矩范圍內,即使廢氣質量流量較小時也能具有較大的廢氣動壓頭,因此在轉速1 400 r/min時就已準備好角動量,而在額定功率時則在適當的廢氣背壓下就能滿足高達0.13 MPa的高增壓壓力需求,這樣就能在寬廣的負荷和轉速范圍內獲得協調或正的掃氣壓差,而且特別是在用戶常用的運行工況范圍內能獲得較少的殘余廢氣含量、早的燃燒重心位置和高效的發動機運行。

圖8 TSI-evo燃燒過程的配氣正時

圖9 EA211-TSI-evo汽油機是否有燃燒室切向引導凸臺的流動特性值

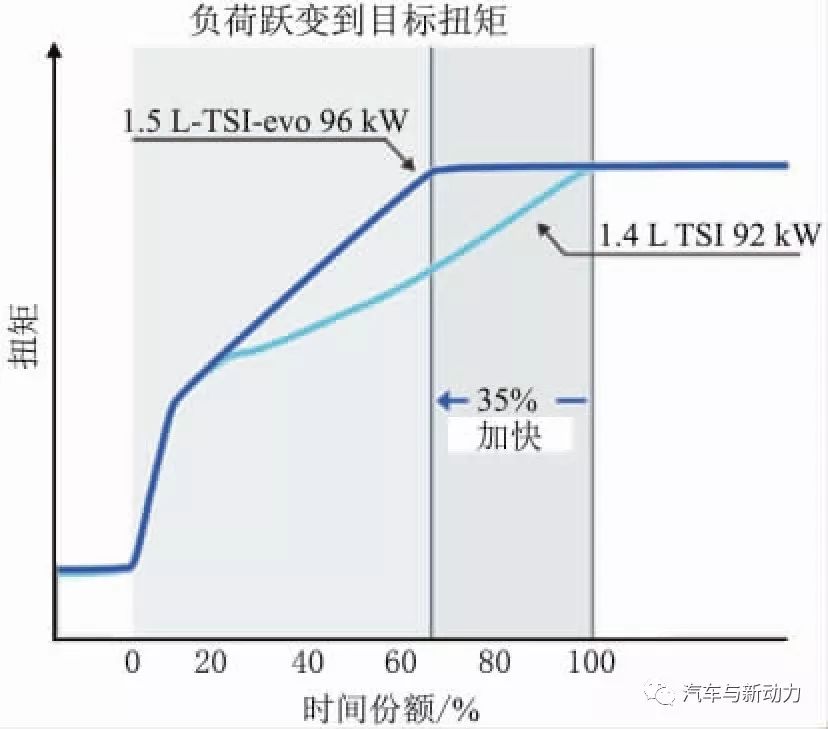

增壓器的渦輪和壓氣機針對低轉速扭矩范圍進行優化,為此通過減小渦輪背部直徑來降低渦輪的慣性力矩,并且通過與摩擦優化和水冷卻的軸承相結合,使得在轉速1 500 r/min時的扭矩建立比92 kW的1.4 L-TSI機型快了35%(圖10)。

所采用的燃燒過程能夠在整個發動機特性曲線場內以過量空氣系數λ=1運行而最高廢氣溫度為880℃,因而即使與柴油機增壓方案高度相似,VTG增壓器也能適應汽油機的邊界條件,因此重新設計了間隙和縫隙尺寸,并進行了材料的匹配。

帶有廢氣放氣閥和電調節器的常規廢氣渦輪增壓器是為高達1 050℃的廢氣溫度設計的,因此這里即使λ=1運行也總是可能的。

圖10 可變渦輪幾何截面增壓器剖示圖

圖 11 96 kW-1.5 L-TSI-evo 機型與

92 kW-1.4 LTSI機型扭矩建立的比較

14結語

Volkswagen汽車以EA211-TSI-evo汽油機為增壓直噴式汽油機樹立了新的里程碑。通過在配備VTG廢氣渦輪增壓器的TSI發動機上應用米勒燃燒過程的持續不斷改進,并與配氣正時管理和熱管理方面的創新,以及摩擦的全面降低相結合,使發動機在用戶常用的運行工況范圍內獲得了明顯的節油效果,而且使搭載TSI發動機的車型具有出色的加速性,從而獲得典型的駕駛樂趣,這在同排量等級車型中是獨一無二的。

-

燃油

+關注

關注

0文章

42瀏覽量

17648 -

汽油機

+關注

關注

0文章

58瀏覽量

11529 -

渦輪增壓

+關注

關注

1文章

79瀏覽量

5336

發布評論請先 登錄

相關推薦

L-com推出新型USB雙層堆棧式耦合器線纜組件

直噴發動機的優缺點有哪些

直噴發動機和電噴發動機的區別

激光淬火技術在硬化缸筒的工藝應用

STM8S003外部干擾,頻繁復位重啟怎么解決?

具有Eco-mode?控制的TPS57140-EP 1.5A 42V 降壓直流/直流轉換器數據表

具有 Eco-mode? 的1.5A,60V,降壓直流/直流轉換器TPS54160A數據表

奧迪S3 2024款性能優化,搭載全新RS3扭矩分配器

全新寶馬M4 CS將于 5 月發布,基于新款M4打造

長安汽車發布新藍鯨動力,高效節能與駕駛安全兼得

具有PWM/PSM控制的電流模式增壓直流-直流轉換器FP6276B數據手冊

福特野馬旗艦性能版回歸中國,搭載5.0L Coyote V8自然吸氣引擎

伺服電缸和伺服壓機區別 伺服電缸能取代液壓油缸嗎

關于Volkswagen新型4缸1.5 L-TSI增壓直噴式汽油機性能分析

關于Volkswagen新型4缸1.5 L-TSI增壓直噴式汽油機性能分析

評論