作為本田公司的下一代發動機系列,配裝于Accord插電式混合動力車的新型2.0 L汽油機具有燃油耗低和排放性能好的特點。采用可變氣門正時及升程電子控制系統,具有2種特定凸輪(即功率凸輪和燃油經濟性凸輪)。功率凸輪作用持續期短,用于大功率輸出和發動機起動;燃油經濟性凸輪作用持續期長,可通過延遲進氣門關閉正時,獲得阿特金森循環效應。還采用了冷卻廢氣再循環(EGR)技術,并對控制系統進行了改進,實現了低燃油耗目標。首先,能確保EGR閥前后壓差的新型控制系統改善了EGR流量的控制性能。其次,改進了扭矩控制,可以預測因點火延遲引起的發動機扭矩下降。驅動性和燃油經濟性在極苛刻的條件下保持原有水平。最后,采用了基于大氣壓力改變運行點的控制技術,即使環境發生變化,仍可保持低油耗性能。開發了混合動力車用催化轉化器的新型快速預熱系統。在發動機起動階段,通過改變電機運行來控制發動機負荷,這樣可有效預熱催化轉化器,從而使尾氣排放降低到能滿足特超低排放車SULEV 20標準的水平。

0前言

在全球機動化的進程中,提供關注環境的商品是汽車制造商的責任之一。每家公司都在努力開發各種技術,例如,燃料電池車、純電動車、混合動力電動車,以及渦輪增壓縮缸強化發動機等。

本田公司一直在銷售具有集成電機輔助系統的混合動力電動車。這種系統具有結構簡單、布置緊湊和質量輕的優勢,適用于小型轎車。在2012年底,本田公司開始銷售Accord插電式混合動力車,該車型采用新型雙電機混合動力系統,提高了功率,可用于中型轎車。

本田公司為Accord插電式混合動力車開發了新型汽油機,作為新型發動機系列“地球夢科技”的一部分,該發動機還將被用于2013年秋季上市的Accord全混合動力電動車。

1開發目標

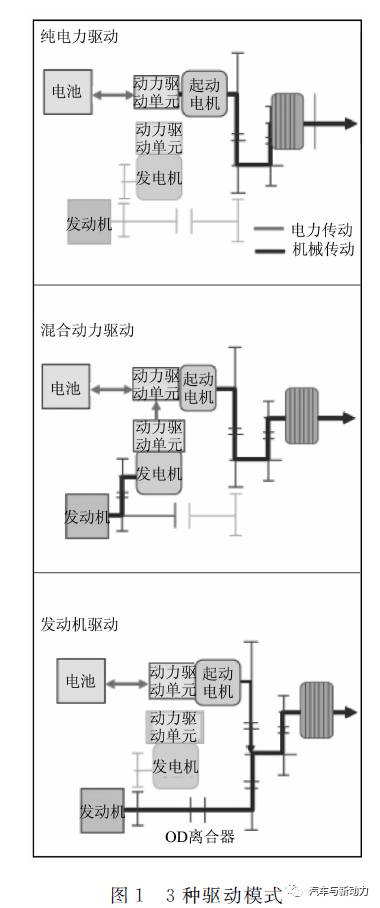

在新型汽油機的開發過程中,最重要的問題是燃油耗。為了降低混合動力車的燃油耗,需要了解發動機的運行區域,這是由車輛的驅動模式決定的。該車型具有3種不同的驅動模式(圖1)。

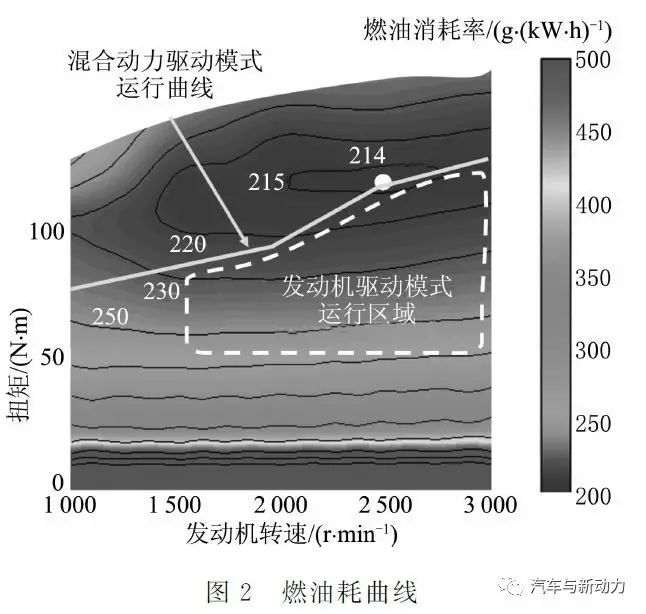

3種驅動模式分別為純電力驅動、混合動力驅動和發動機驅動。在純電力驅動模式下,發動機不工作,車輛僅利用電池的能量運行。混合動力驅動模式適用于正常行駛的高負荷狀態,車輛利用發動機產生的電能運行,在該模式下,發動機按最佳的燃油耗曲線運行。發動機驅動模式適用于高速巡航,車速超過80km/h。在高速巡航時,發動機直接驅動比使用混合動力系統中的電機效率更高。此時,發動機以中等負荷運行。發動機的運行區域示于圖2。

2發動機性能

2.1 發動機技術規格

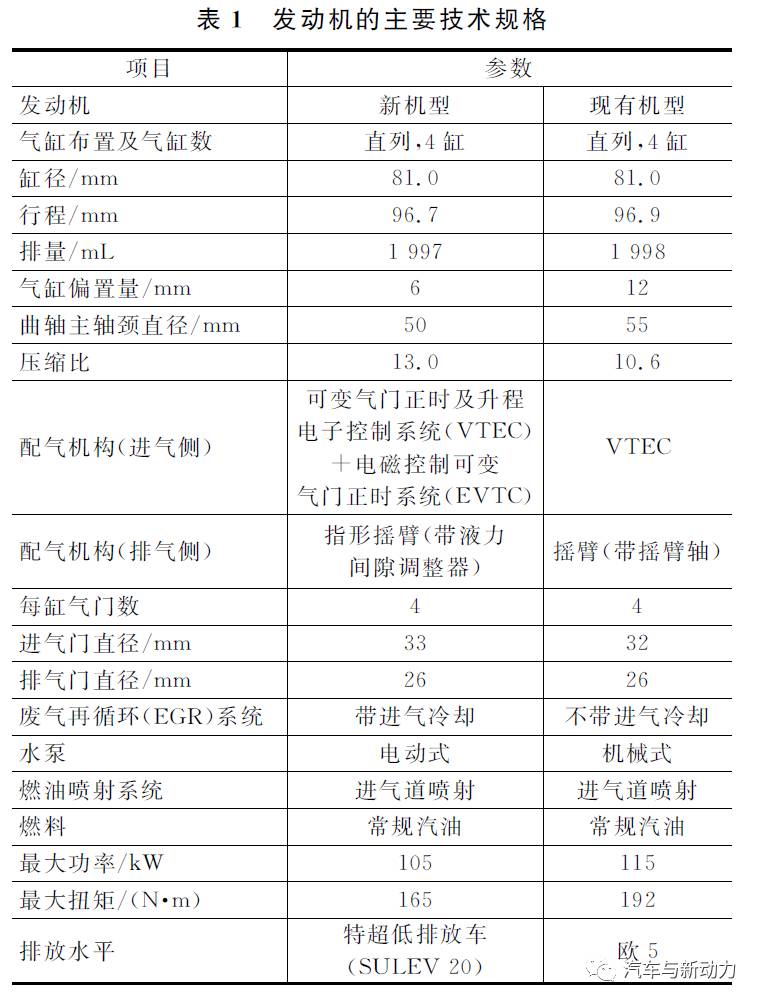

新型汽油機的主要技術規格列于表1,外形如圖3所示。現有2.0L汽油機的缸徑與新機型的相同。

新型汽油機采用雙頂置凸輪軸,并且在進氣側應用VTEC和EVTC技術。在排氣側采用帶液力間隙調整器的頂壓式搖臂,旨在減輕質量和減小摩擦。為了補償采用強滾流氣道后的氣流性能,將進氣門直徑擴大1mm。

為了降低發動機的高度,調整了氣缸偏置量。縮小曲軸主軸頸的直徑,以減小摩擦損失。壓縮比為13.0,采用阿特金森循環和冷卻EGR系統。為改善燃油經濟性,采用電動水泵。由于需要兼顧動力性能、燃油耗與成本,選用了進氣道噴射方式,而不是缸內直接噴射方式。

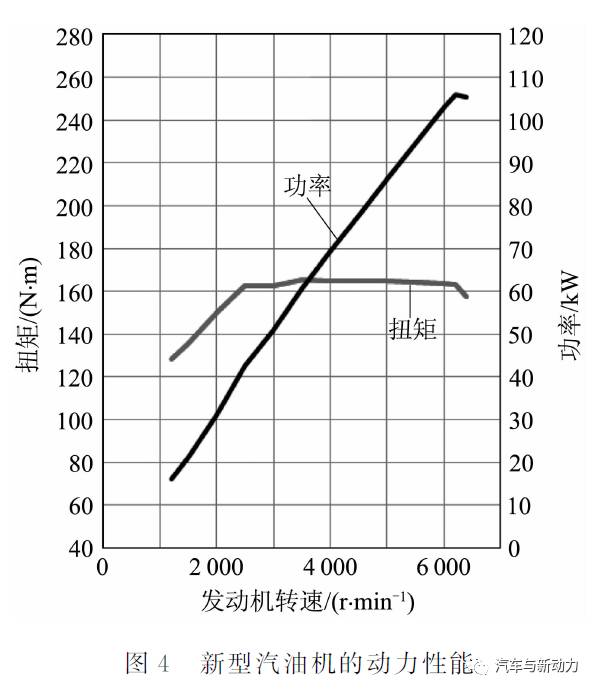

2.2發動機的動力性能

新型汽油機的動力性能示于圖4。發動機轉速6200r/min時的最大功率為105kW,當轉速超過2500r/min時,最大扭矩達到165N·m。

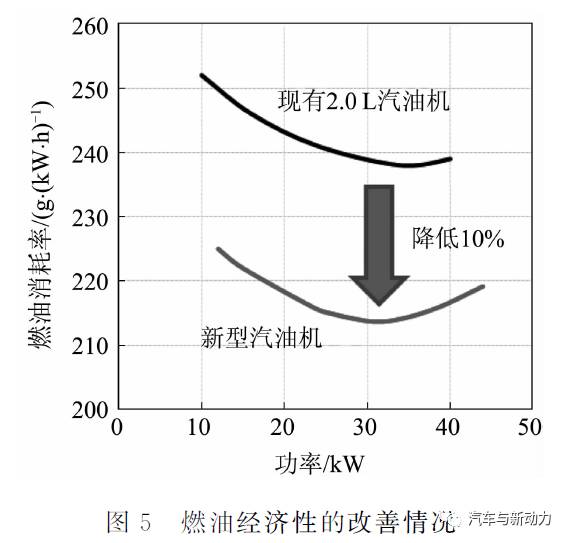

2.3燃油耗

圖5示出了燃油經濟性的改善情況,新型汽油機的運行區域處于低燃油耗區域內。與現有發動機相比,燃油耗降低了10%。燃油消耗率曲線示于圖2。在發動機轉速2500r/min和扭矩120N·m的工況點,燃油消耗率為214g/(kW·h)。

3發動機硬件技術

3.1VTEC系統

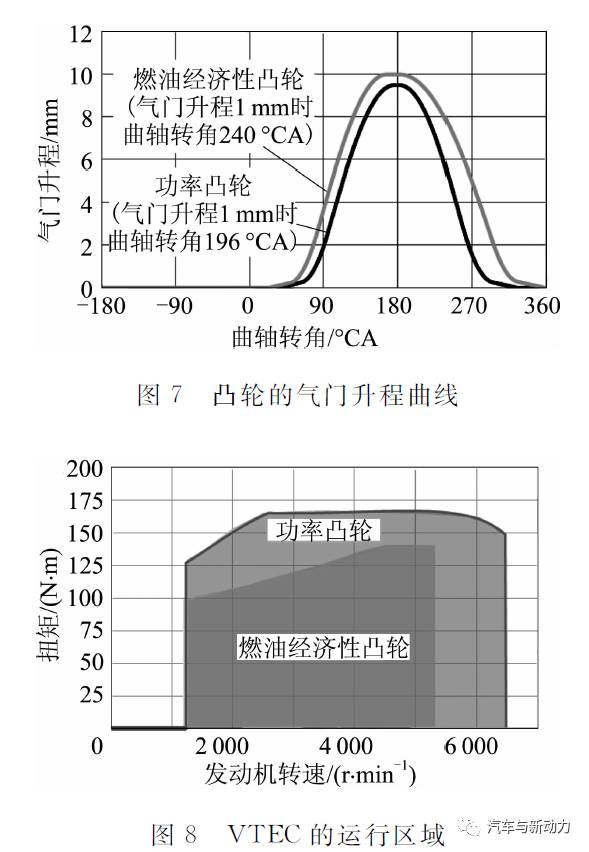

在配氣機構的進氣側采用VTEC系統。這是本田公司的一項成熟技術,其結構示于圖6。每個氣缸具有3個凸輪和3個搖臂。兩側凸輪為功率凸輪,中央為燃油經濟性凸輪。在使用功率凸輪時,VTEC關閉,3個搖臂獨立工作;在使用燃油經濟性凸輪時,VTEC開啟,3個搖臂由同步銷鎖合到一起。為了確保發動機起動后在低機油壓力狀態下實現可變控制,采用了液壓—液壓型VTEC機構。

凸輪的氣門升程曲線示于圖7,其運行區域示于圖8。功率凸輪的作用持續期較短(氣門升程1mm,曲軸轉角196 °CA),僅在發動機起動和需要高功率輸出時使用。燃油經濟性凸輪的作用持續期較長(氣門升程1mm,曲軸轉角240°CA),在要求低燃油耗的正常行駛時使用。

本次研究中,從功率輸出、燃油耗,以及初始排放方面驗證了采用VTEC系統的效果。首先,2種凸輪的功率差異示于圖9。由于燃油經濟性凸輪的作用持續期較長,無法在發動機高轉速時使用,所以最大功率輸出通過功率凸輪獲得。在發動機轉速3000r/min以下,最大扭矩的差別僅為5N·m左右。但是,在最大扭矩工況點使用燃油經濟性凸輪的效果較差,這是因作用持續期長產生大量排氣倒流的緣故。為了獲得高扭矩,需要減小EGR率。因此,功率凸輪在高扭矩區域內具有良好的燃油經濟性。

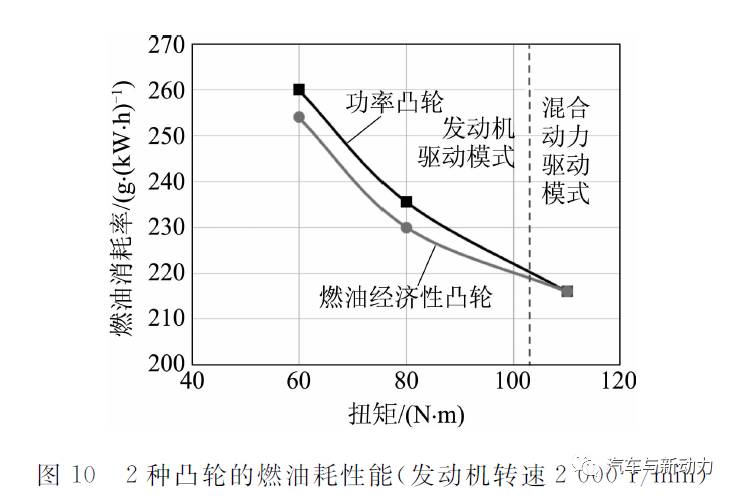

其次,2種凸輪的燃油耗性能示于圖10。在高負荷區域,2種凸輪的燃油消耗率是相同的;但在其他區域,燃油經濟性凸輪的燃油消耗率稍低。由于其作用持續期較長,可以利用阿特金森循環效應來減小泵氣損失。

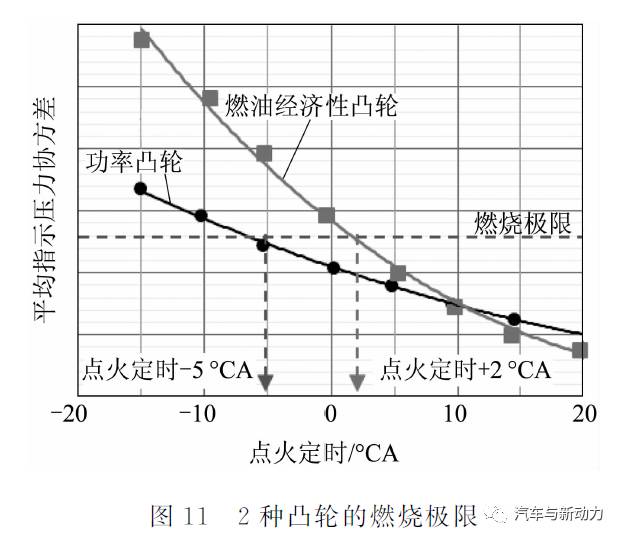

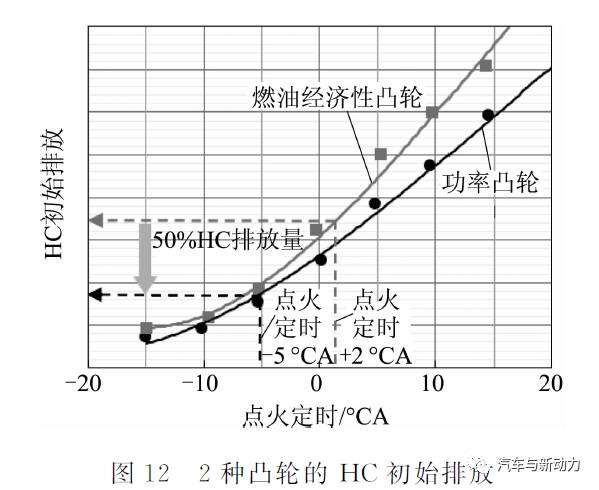

初始排放性能示于圖11和圖12。圖11為在相同的進氣門關閉正時條件下,平均指示壓力相對點火定時的協方差。由于功率凸輪具有較小的氣門重疊角,因此其燃燒比燃油經濟性凸輪更穩定,所以可容許較長的點火延遲。圖12為2種凸輪在不同點火定時下的碳氫化合物(HC)排放。點火延遲的影響非常大,功率凸輪的HC排放量為燃油經濟性凸輪的50%,并且還有助于減少發動機起動時的初始排放。

如上所述,2種凸輪在功率、燃油耗和初始排放方面都存在差異。功率凸輪在功率輸出和排放性能方面表現較好,而燃油經濟性凸輪在燃油耗方面表現較好。如不采用VTEC系統,那就必須選擇折中的凸輪型線,而各種性能都會變差。VTEC系統的優勢在此得到充分發揮。

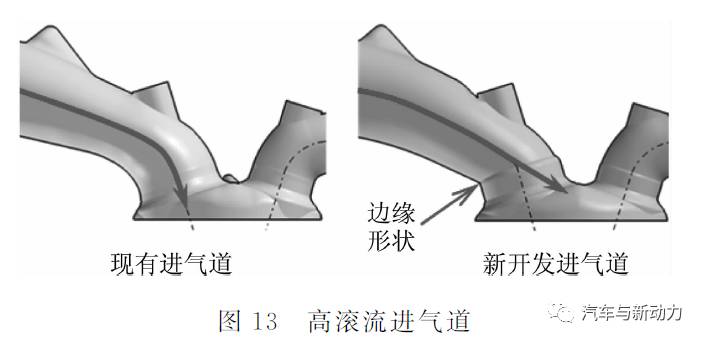

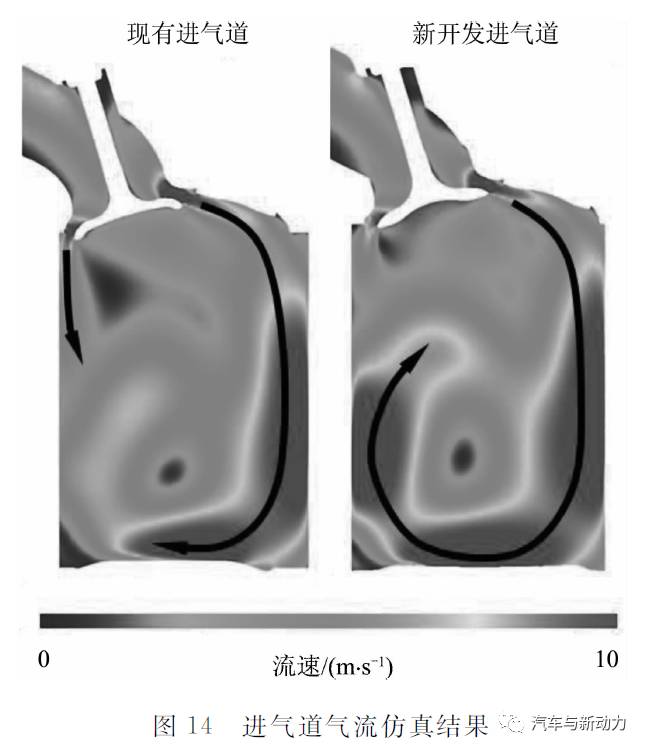

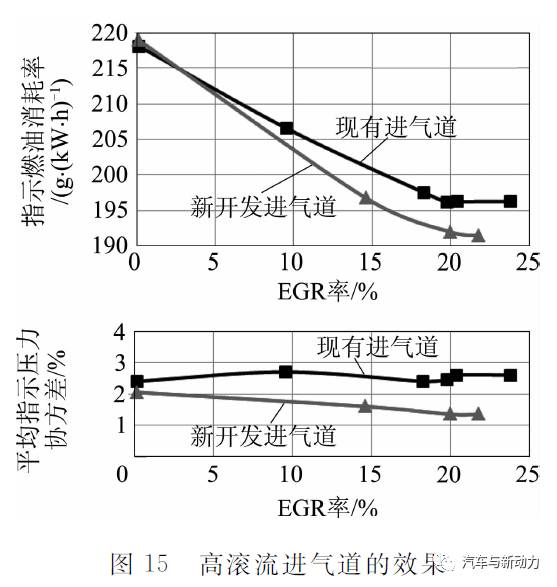

3.2冷卻EGR

由于混合動力運行受限于高負荷區域,因此,采用冷卻EGR系統來改善燃油經濟性是合理的選擇[2]。但是,冷卻EGR會使燃燒速度變慢。為了使冷卻EGR的效果最大化,必須改進燃燒。為此設計了高滾流進氣道(圖13),高強度滾流旨在使主進氣氣流進入燃燒室的排氣側。改變進氣道的側面,并從進氣道下方重新設計。新開發進氣道和現有進氣道的氣流仿真結果示于圖14。氣門底部的流量減小了,主進氣氣流流經氣門上部,在氣缸內產生高強度滾流。新開發進氣道的滾流比為1.40,而現有進氣道的為0.73。發動機試驗結果示于圖15,高滾流比改善了平均指示壓力協方差,并使最佳點的指示燃油消耗率降低了5g/(kW·h)。

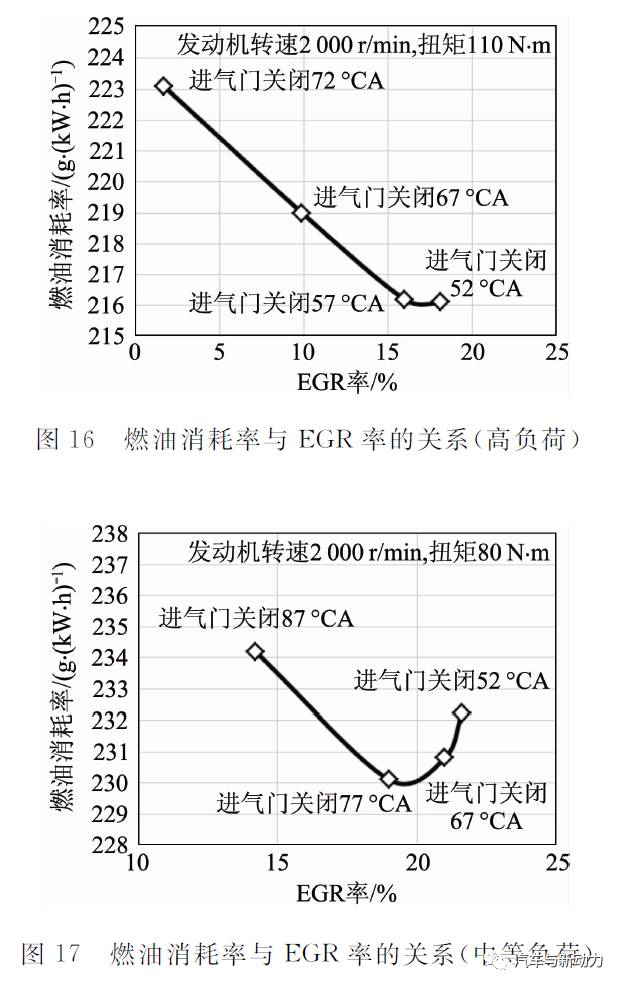

需要優化混合驅動模式下高負荷工況和發動機驅動模式下中等負荷工況的燃油耗。高負荷和中等負荷工況的有效燃油消耗率及進氣門關閉正時與EGR率的關系示于圖16和圖17。在高負荷工況下,提前關閉進氣門,并將EGR率增加到燃燒極限,可使有效燃油消耗率達到最佳值。在中等負荷工況下,延遲關閉進氣門與引入EGR減少泵氣損失之間存在一個最佳平衡點。這表明燃油耗的修正策略隨發動機負荷的變化而變化。根據發動機負荷調整進氣門關閉正時和EGR率,可以改善高負荷和中等負荷工況下的燃油經濟性。得益于VTEC系統,采用有利于降低燃油耗的燃油經濟性凸輪,使實現這一目標成為可能。

4發動機控制系統

新型汽油機的理念是通過在高負荷區域用冷卻的再循環廢氣來改善燃油經濟性。但是,這種做法降低了燃燒穩定性。因此在很大程度上受到外部溫度、大氣壓力和濕度等環境變化的影響。在常規的發動機控制系統中,只能使用帶1個界限的裝置,并且無法充分發揮硬件的能力。

為了獲得良好的燃油經濟性,開發了新型發動機控制系統。該系統可以根據外部環境的變化進行調節。

4.1EGR控制

通常,汽油機采用EGR的目的是降低泵氣損失和改善排放性能。因此,主要在低負荷和中等負荷區域采用EGR。然而,新型汽油機的設計理念是在高負荷區域引入EGR,所以,控制EGR流量變得更加重要。一般來說,壓差接近零時,閥門流量的敏感性急劇增強。所以,利用閥門對流量實施控制很困難。為了確保EGR流量的精確性,構建了全新的發動機控制系統,無論環境如何變化,都能保持特定壓差不變。

4.2扭矩控制

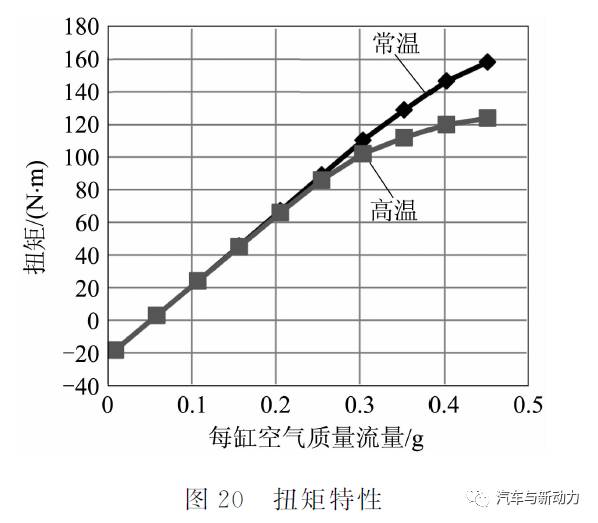

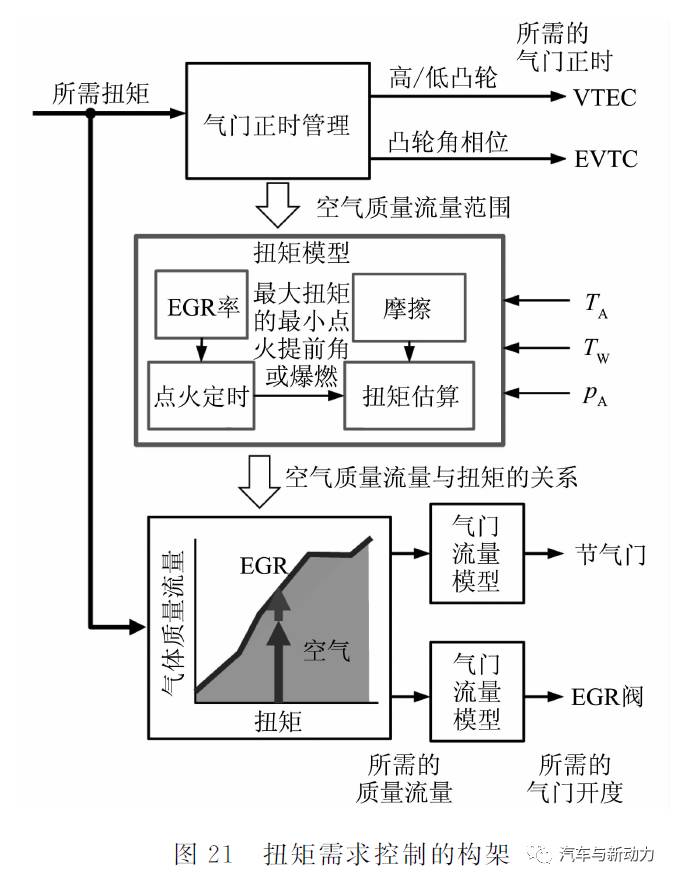

在高壓縮比發動機中,常通過延遲點火降低扭矩,以避免爆燃。尤其在高溫條件下的高負荷區域,爆燃傾向更加強烈。新型汽油機的扭矩特性示于圖20,在高溫條件下的高負荷區域,發動機扭矩降低。扭矩降低導致駕駛性變差,燃油耗增大,因此,必須通過準確估算扭矩下降量來解決問題。研究人員創建了全新的扭矩估算模型(圖21)。通過測量外部條件,設定點火延遲,并據此控制各種工況條件,從而使扭矩下降得到補償,這樣便能夠在苛刻的行駛條件下確保駕駛性與燃油耗的平衡。

4.3運行點控制

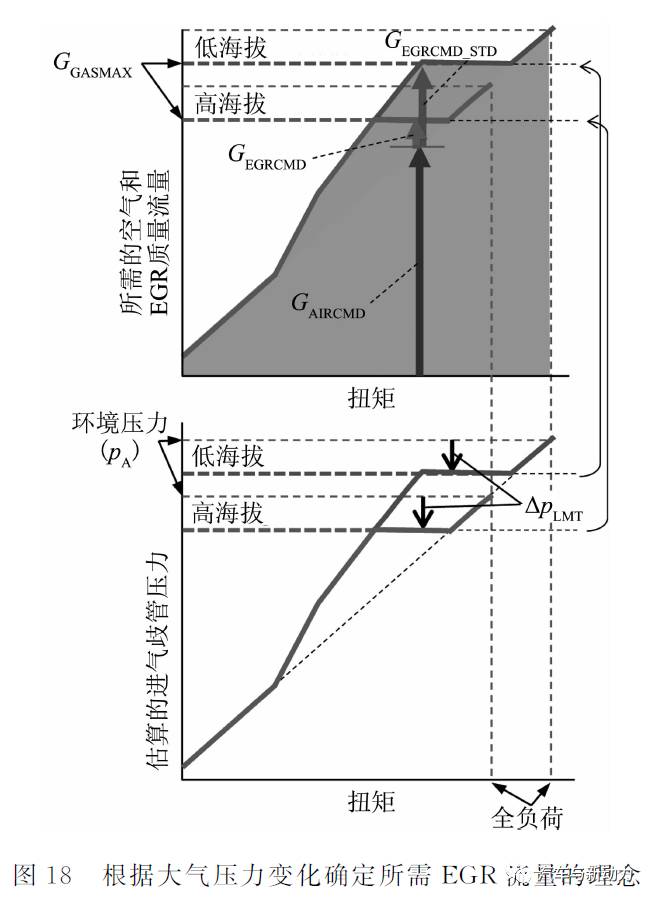

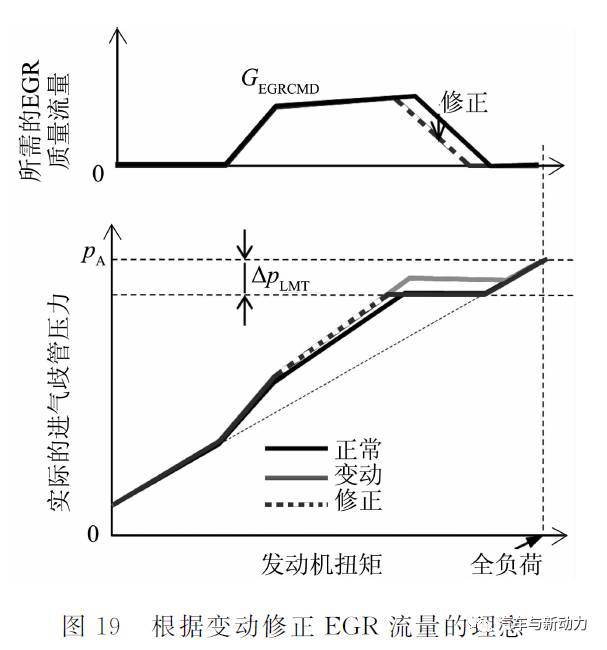

運行曲線是每種發動機轉速的最佳燃油耗點連成的曲線。使發動機按圖2所示的運行曲線運行,在混合動力驅動模式下能獲得低燃油耗值。該運行曲線位于采用冷卻EGR的高負荷區域。氣缸的總氣體填充量處于高水平。無論大氣壓力如何,必須保持ΔpLMT不變

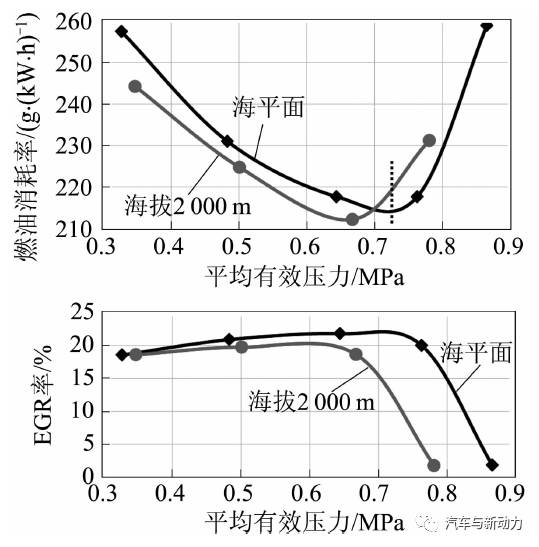

當大氣壓力下降時,EGR率降至低于正常條件的水平,燃油經濟性變差。因此,測定了不同大氣壓力條件下的燃油耗值(圖22)。結果表明,當大氣壓力下降時,相同負荷條件下的燃油經濟性急劇變差,這意味著最佳燃油耗曲線是隨大氣壓力的變化移動的。

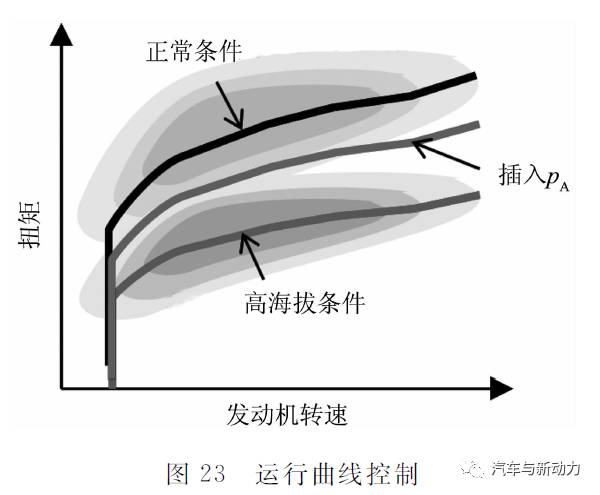

因此,開發了可根據大氣壓力改變運行曲線的控制系統(圖23)。首先,準備了正常條件和高海拔條件下的2條運行曲線。將測得的大氣壓力參數插入2條運行曲線中,建立最佳的運行曲線。這樣,無論大氣壓力如何變化,都能保持最佳的燃油耗性能。

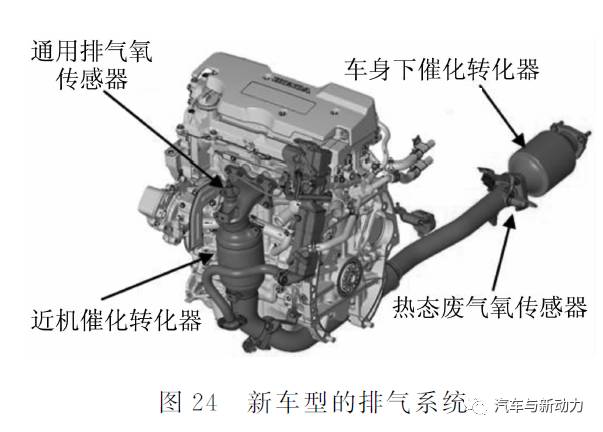

5SULEV 20標準

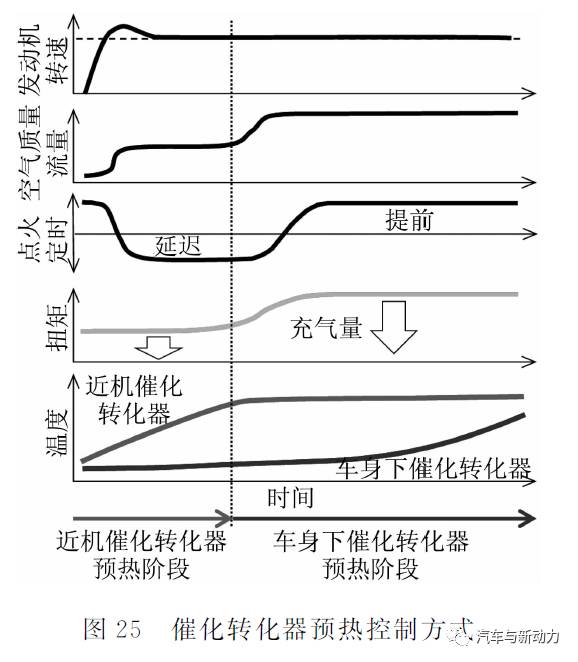

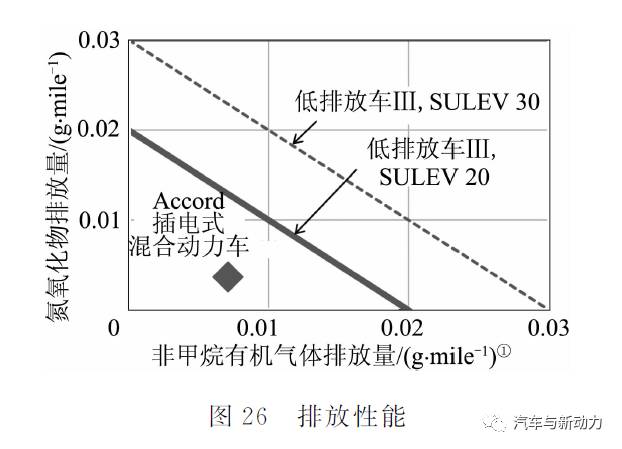

基于對環境的考慮,燃油耗和廢氣排放都是重要的參數。本次開發的目標是滿足SULEV20標準。采用新型催化轉化器預熱控制,可使混合動力車快速預熱。圖24為新車型的排氣系統,圖25顯示了新型發動機的控制方式。在發動機起動后,立刻使發動機處于低負荷狀態,降低在催化轉化器預熱前的廢氣排放。在近機催化轉化器預熱后,利用起動電機提高發動機的負荷,增加排氣能量,這樣就可以加快遠端車身下催化轉化器的預熱速度。此時,由于發動機負荷增大而增多的廢氣被已預熱的近機催化轉化器所凈化。因此,可將非甲烷有機氣體和氮氧化物的排放保持在SULEV 20標準限值之下(圖26)。

6結語

(1) 新型汽油機重新采用阿特金森循環和冷卻EGR系統,并與VTEC系統相結合。最大功率達到105kW,燃油消耗率為214g/(kW·h),相比現有發動機改善10%。

(2) 通過開發全新的發動機控制系統,確保在環境發生變化時仍能維持原有的燃油耗性能和駕駛性:無論外部條件如何變化,EGR氣體流量控制可確保調整至指定的壓差;通過車載計算實現的扭矩控制,可準確估算出發動機扭矩;無論大氣壓力如何變化,運行工況點控制可追蹤最佳燃油耗曲線。

(3) 開發了使用電機負荷控制發動機運行的新型催化轉化器預熱控制系統,可滿足SULEV 20標準的要求。

-

混合動力

+關注

關注

8文章

312瀏覽量

35061 -

電機

+關注

關注

142文章

9001瀏覽量

145341 -

汽油機

+關注

關注

0文章

58瀏覽量

11529

發布評論請先 登錄

相關推薦

混合動力車用汽油機電控節氣門系統的開發研究

本田新推插電式混合動力車配備液冷散熱系統

關于3缸1.0 L增壓直噴式汽油機性能分析

關于歐6直噴汽油機性能分析和可行性解決方案評價

關于Accord插電式混合動力車用汽油機的開發分析

關于Accord插電式混合動力車用汽油機的開發分析

評論