2011年7月,日野汽車公司發布了1款配裝新型混合動力系統及新部件的輕型貨車,以平衡低成本與高燃油效率之間的關系。該混合動力車型采用多項能提高燃油效率的技術,諸如重新設計動力傳動系統的布局,采用阿特金森循環發動機,改進混合動力控制系統等。同時,還采用新開發的輔助控制技術,以求在各種行駛條件下獲得最佳的扭矩輸出性能。

近年來,由于全球氣溫上升引起氣候異常變化,世界各地發生多種自然災害,已成為重大的社會問題,而針對引起氣溫升高的原因,即溫室效應氣體二氧化碳(CO2),各國已制定了相關的法規,以減少其排放量。除日常生活中排放的CO2以外,汽車的CO2排放量是不容忽視的,其中,支撐社會經濟的商用車CO2排放量約占汽車總排放量的50%。

在這樣的背景下,日野汽車公司自2003年起就領先于其他汽車制造商,開始批量生產能同時降低排放和改善燃油經濟性的混合動力輕型貨車,并且于2011年7月,向市場推出配裝了新型混合動力系統及各種新部件的新車型,從而滿足了日本后新長期排放法規的要求(圖1)。本文介紹該新型混合動力系統及其各部件的概要,以及所采用的燃油經濟性改善技術。

1開發目標與開發策略

1.1 開發目標

新型混合動力系統的開發目標如下:(1)改善燃油經濟性,要求相比傳統柴油車改善50%;(2)改善駕駛性能,減少因駕駛習慣引起的燃油耗波動。

1.2 開發策略

根據計算機模擬及混合動力系統實際運行結果可知,要實現相比傳統柴油車改善50%燃油經濟性的高目標,只對傳統的混合動力系統實施改進是難以達到預期效果的。因此,決定重新研發包括發動機在內的整個動力傳動系統,并確立了以下開發策略:(1)提高制動能量再生效率;(2)研發混合動力專用的發動機;(3)優化主傳動機構的齒輪速比;(4)研發全新的混合動力控制技術。

2系統結構

2.1動力傳動系統的結構及基本工作原理

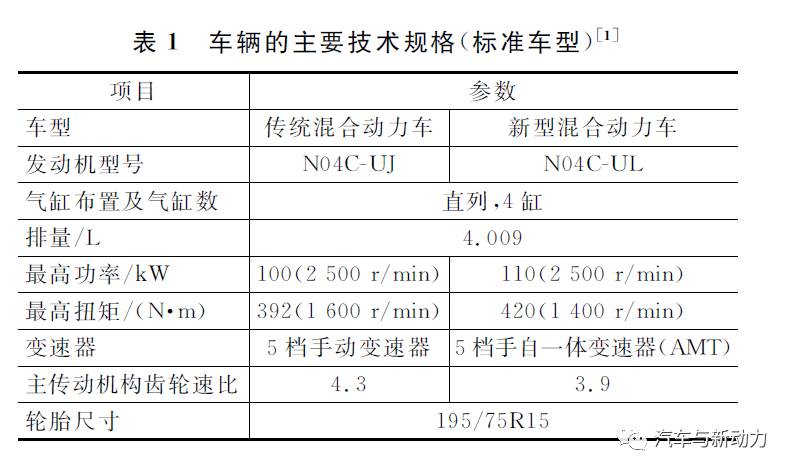

表1列出了新型混合動力輕型貨車的主要技術規格。

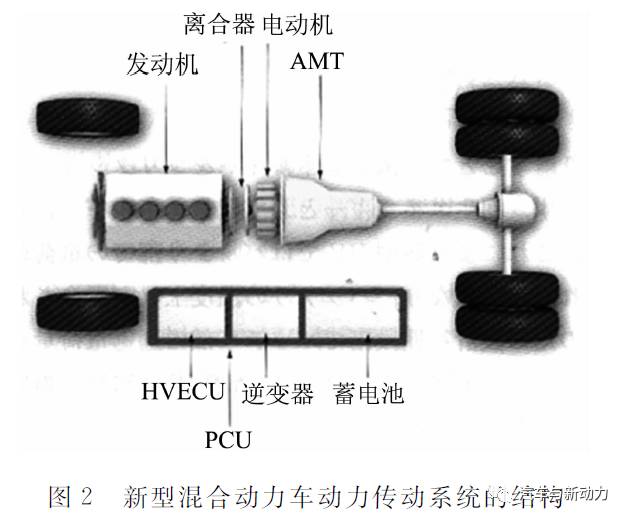

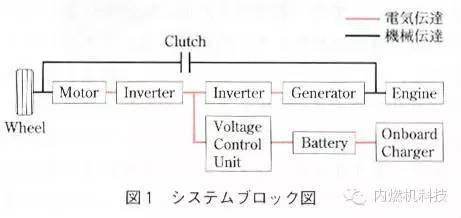

新型混合動力系統采用經實際驗證過的并聯方式。此外,各部件的安裝也與傳統混合動力車一樣,在底盤架上安裝功率控制單元(PCU),PCU中內置蓄電池、逆變器,以及控制混合動力系統的電控單元(HVECU)等。

在動力傳動系統中,將以往布置在電動機與變速器之間的離合器,改為布置在發動機與電動機之間。由此,可以充分利用傳統混合動力車減速時因發動機泵氣損失(摩擦)而被消耗的能量,即在新型混合動力車中,可以通過斷開發動機與電動機之間的離合器,利用電動機再生利用因摩擦而被損耗的能量。相比傳統混合動力車,新型混合動力車的制動能量再生效率得到了提高。此外,由于采用了AMT,提高了車輛的駕駛性能,并降低了因駕駛習慣而引起的燃油耗波動。圖2為新型混合動力車動力傳動系統的結構。

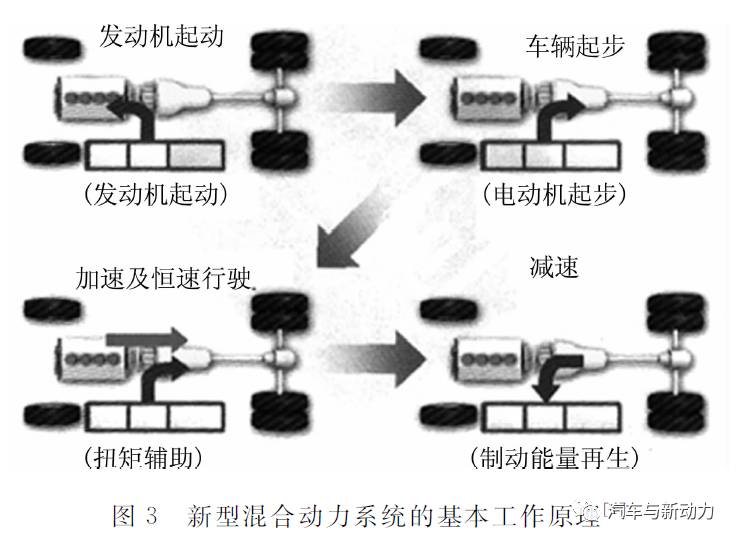

圖3顯示了新型混合動力系統的基本工作原理。發動機起動時,在離合器接合的情況下利用電動機起動。車輛起步方式有2種,即電動機起步和輔助動力起步。前者是斷開離合器,只利用電動機的動力實現起步;后者是利用發動機與電動機的動力實現起步。可根據混合動力蓄電池的剩余容量自動切換上述2種起步方式。此外,車輛加速時,與傳統混合動力車一樣,利用電動機對發動機實施扭矩輔助;車輛減速時,則斷開離合器,將車輛的運動能轉換為電能,并儲存在蓄電池中,實現制動能量再生功能。

2.2PCU組件

PCU采用上、下兩段的結構型式。上段布置蓄電池、蓄電池計算機等蓄電池相關部件。另外,作為蓄電池冷卻系統,配置了冷卻風扇,以及具備氣、水分離功能的冷卻管道。在PCU下段布置逆變器、HVECU等控制系統部件。圖4為PCU組件的外觀。混合動力系統相關部件都被緊湊地集中在PCU之中,并具備以下優點:

(1)可以匹配短軸距的輕型貨車;

(2)提高了在汽車生產線上的裝配效率;

(3)作為混合動力車專用PCU,改善了設計性。

2.3電動機單元

電動機的最高輸出功率為36kW。這是在收集市場上輕型貨車減速力頻率數據后經分析得出的結果。為了能在怠速停機狀態下毫無壓力地輕松起動發動機,將電動機的扭矩確定為350N·m。電動機采用高效率的永磁式同步機。即使是在使用電力高于傳統混合動力系統的新型混合動力系統中,也無須采用強制冷卻措施,而是在自然風冷方式的細節處作了精心的優化設計。圖5為電動機單元的外觀。表2列出了電動機單元的主要技術規格。

2.4逆變器單元

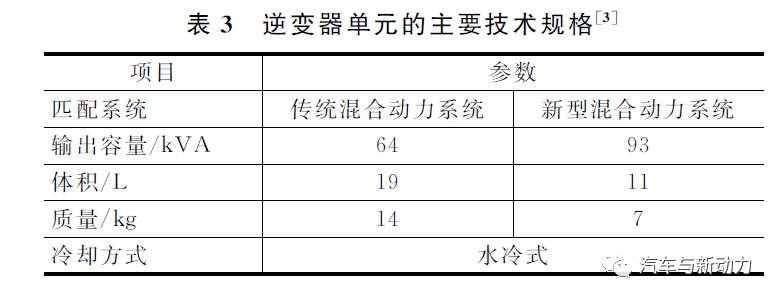

新型混合動力系統逆變器的輸出容量相比傳統混合動力系統(64kVA)提高了45%,達93kVA。此外,其體積由原來的19L改為11L,縮小了42%,質量也減輕了50%。圖6為新開發逆變器的單元外觀。表3列出了傳統混合動力系統與新型混合動力系統逆變器的主要技術規格對比。

2.5蓄電池單元

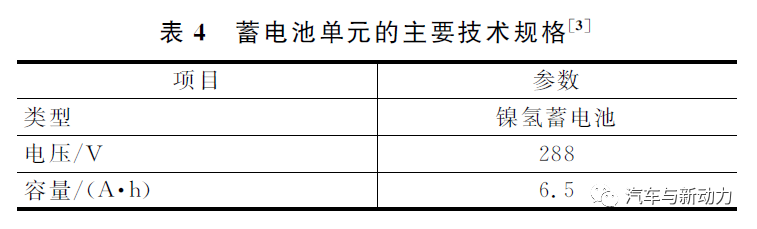

新型混合動力車采用已被廣泛用于混合動力乘用車的鎳氫蓄電池,其性能、可靠性及成本均具有優勢。由于本次開發的新型混合動力系統(單電機混合動力系統)將被用于輕型貨車,因而將額定電壓設定為288V,額定容量為6.5 A·h。表4列出了蓄電池單元的主要技術規格。

2.6蓄電池的冷卻

提高混合動力車燃油經濟性最直接而有效的手段是增加電能在運行中所占的比例,但這會造成蓄電池單元的放熱量增加,因而要求其具備良好的冷卻性能。下面將介紹蓄電池冷卻設計中的相關開發內容。

2.7溫度上升度的預測

在傳統混合動力車中,由于發動機與電動機直接相連,所以部分制動能量會作為摩擦損失被消耗。而新型混合動力車在減速時,發動機與電動機之間的離合器會斷開,能量不會因摩擦被消耗,而是作為再生能量轉換為電能。由此,新型混合動力系統中蓄電池的電荷出入量會增加,從而引起蓄電池升溫的問題。

為此,在設計初期階段就計算蓄電池組的通過電荷量,由計算結果得知,相比傳統混合動力系統,新型混合動力系統的蓄電池組通過電荷量約增加30%。

隨后,根據上述計算結果,預測蓄電池組的升溫程度,結果表明,電荷量增加導致新型混合動力系統的蓄電池溫度相比傳統混合動力系統約升高3℃。作為相應對策,必須將冷卻風扇的冷卻性能提高1.8倍。

2.8蓄電池冷卻系統的評價

利用新型混合動力系統的冷卻風扇進行實機冷卻性能評價,結果表明,溫度相比傳統混合動力系統升高約2℃,蓄電池模塊間的溫度波動也擴大了。根據評價結果可以預測,通過抑制上述溫度波動,能將蓄電池的升溫程度維持在傳統混合動力系統的水平。

而作為具體的技術措施,對冷卻風道進行了調整,以抑制溫度的波動。圖7為調整后帶整流板的冷卻風道外觀。通過上述改進措施,抑制了蓄電池模塊的溫度波動,并使其獲得與傳統混合動力系統同等的冷卻性能。

對最終的蓄電池升溫程度與模塊間溫度的波動進行確認后可知,即使新型混合動力系統蓄電池的電荷出入量比傳統系統的有所增加,但由于提高了冷卻風扇的性能,以及采用了帶整流板的風道,所以其升溫程度與傳統混合動力系統的處于同等水平。

3為實現開發目標而進行的研發

3.1提高制動能量再生效率

在傳統混合動力車中,減速時的再生制動控制并不受車輛質量變化的影響,而是采用等減速度控制技術,以期獲得目標減速度值。這種控制方式是通過反饋減速度,在實時計算扭矩值的同時,按不同變速檔位設定的減速度實施控制。新型混合動力車也沿用這一控制方式,同時,由于改變了電動機的布局,所以應用下述控制來提高制動能量再生效率:

(1)在實施制動再生時,斷開發動機與電動機之間的離合器;

(2)在超低車速區域持續進行制動能量再生控制。

上述“超低車速區域”是指發動機怠速轉速以下的運轉區域,傳統的混合動力車由于結構上的原因,在這一運轉區域無法進行制動能量再生控制。

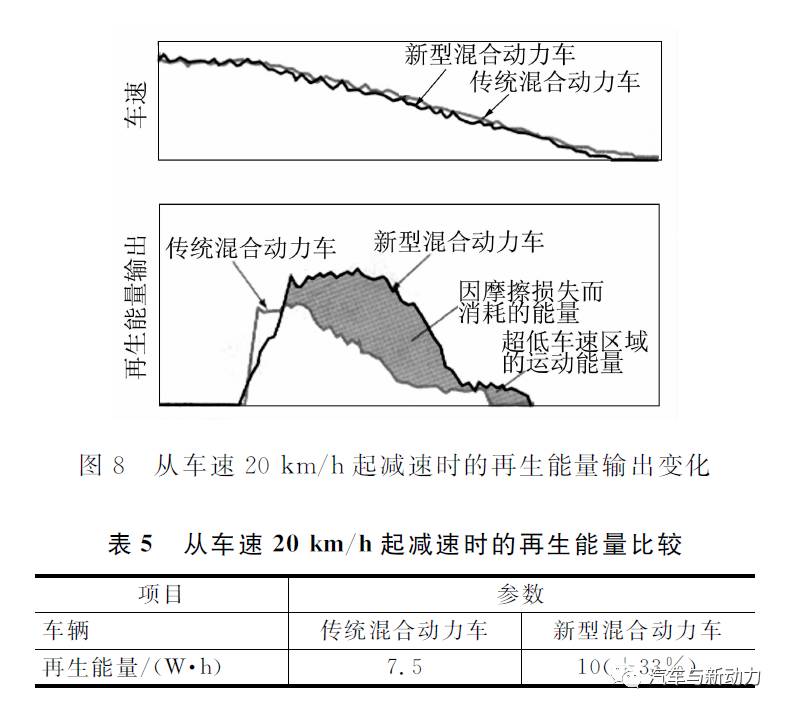

圖8為實際車輛的驗證結果。從車速20 km/h起減速的情況下,傳統混合動力車與新型混合動力車的再生能量輸出變化趨勢表明,新型混合動力車的再生能量中增加了原本因摩擦被消耗的能量,以及超低車速區域的運動能量。另外,表5列出了新、舊車輛再生能量的差異,由表中數據可知,前文所述2項改進效果可使再生能量增加33%。

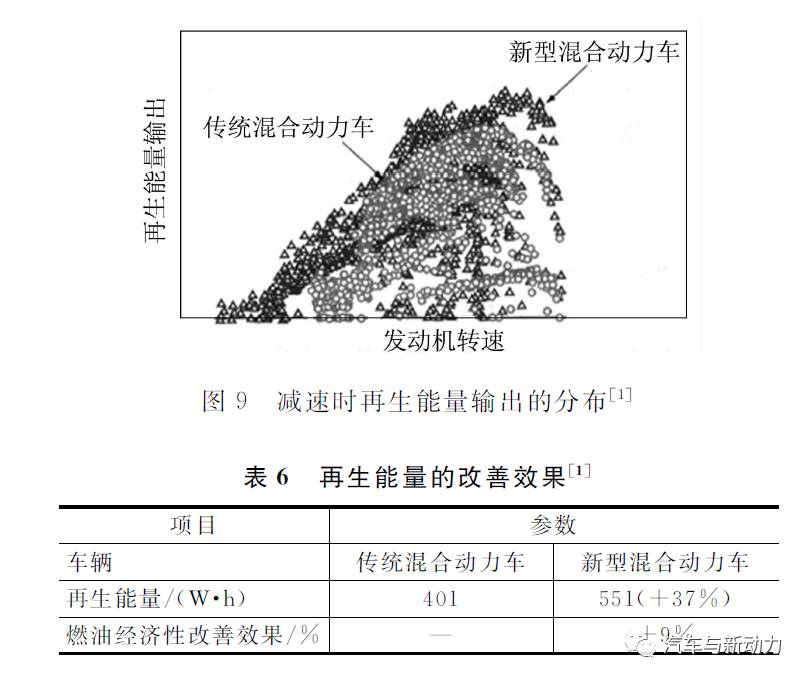

同樣,按日野汽車公司內部的試驗運行工況實施燃油耗試驗。相比傳統混合動力車,新型混合動力車因改變電動機布置而使制動能量再生效率提高37%,從而獲得燃油經濟性改善9%的效果。圖9顯示了再生能量輸出的分布情況。表6示出了再生能量與燃油經濟性的改善效果。

3.2混合動力專用發動機的開發

作為新型混合動力系統專用的發動機,采用了燃燒效率較高的阿特金森循環發動機。所謂“阿特金森循環”,就是通過擴大膨脹比來提高燃燒效率、降低損失的技術。但其缺點是低轉速區域的扭矩不足,所以新型混合動力系統采用電動機扭矩輔助技術,確保改善燃油經濟性與動力性能這兩項目標的實現。另外,還應用多項新技術,如采用大容量廢氣再循環(EGR)冷卻器、改善燃燒,以及通過采用DC/DC轉換器廢除發電機等。

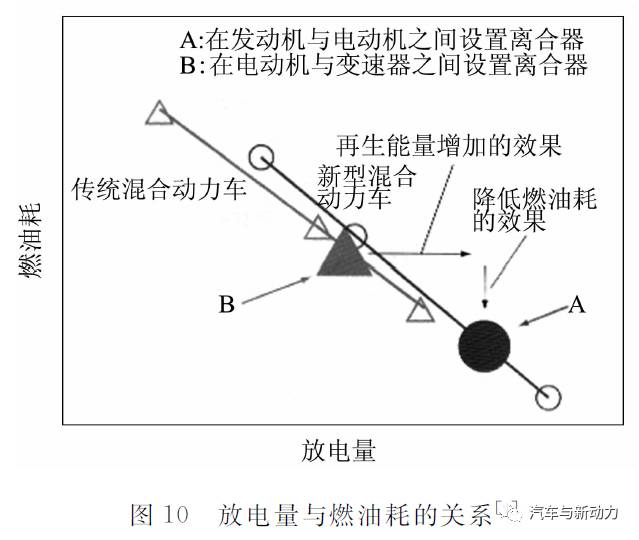

其次,降低了怠速運轉的轉速。圖10為傳統混合動力車與新型混合動力車按日野公司內部試驗運行工況行駛時的燃油耗與放電能量。圖10中的A點和B點分別表示新型混合動力車和傳統混合動力車電量收支達平衡時的燃油耗。由圖10可知,相比傳統混合動力車,新型混合動力車的再生能量增加了,燃油耗也得到降低。

另一方面,相比傳統混合動力車,新型混合動力車在能量再生過程中的燃油耗也增加了。這是因為要確保發動機輔機(動力轉向泵等)性能,必須使發動機以怠速工況待機的緣故。作為相應對策,應盡可能降低待機狀態下的轉速,以降低燃油耗。用實際車輛評價了在不影響發動機輔機性能前提下的待機轉速,結果表明,相比普通的怠速轉速,再生制動中的待機轉速約降低150r/min。

3.3主傳動機構齒輪速比的優化

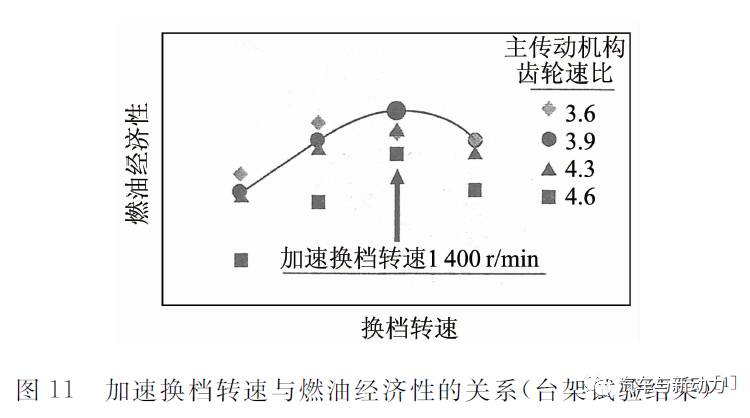

作為改善燃油經濟性的重要因素,確定了主傳動機構的齒輪速比,以及加速換檔時的發動機轉速。

在普通發動機中,一般在加速時提高主傳動機構的齒輪速比,或在加速換檔時降低轉速,以此來改善燃油經濟性。這是由于發動機的運轉區域趨向移至較低轉速區域的緣故,在混合動力車中也呈現這種趨勢。而在車輛減速時,由電動機發電效率及可控轉速產生的再生能量會受到限制。這一普通發動機的特性在新型混合動力系統與阿特金森循環發動機的組合中也未改變,因此,對主傳動機構的齒輪速比,以及加速換檔時的轉速進行了優化。

最初,在發動機試驗臺上,以主傳動機構齒輪速比及加速換檔時的轉速為參數,預測了燃油經濟性。由結果可知,按日野汽車公司內部試驗運行工況,當主傳動機構齒輪速比約為3.9,并且加速換檔時的轉速約為1400r/min時,燃油經濟性達最佳值。圖11顯示了預測結果。

其次,在實際車輛上進行驗證,將齒輪速比為3:9的主傳動機構配裝在車輛上,在公司內部試驗運行工況下,測定燃油耗。

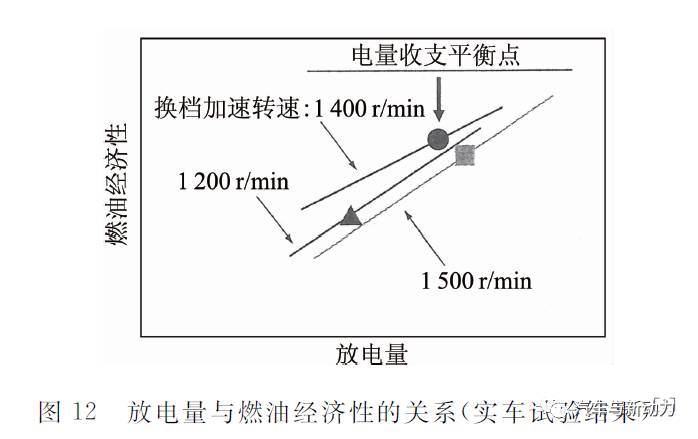

圖12顯示了以加速換檔轉速為參數,改變混合動力系統放電能量后的燃油經濟性。圖12中以不同符號表示相對于每種運行工況下所得的再生能量,當電量收支達平衡時的燃油經濟性指標,其結果與發動機試驗結果一致,即加速換檔轉速為1400r/min時,燃油經濟性達最佳值。

綜上所述,確定主傳動機構的齒輪速比應為3:9。此外,以加速換檔轉速1400 r/min為基準值,構建了變速程序。

3.4新型混合動力系統控制技術的開發

3.4.1起步輔助控制

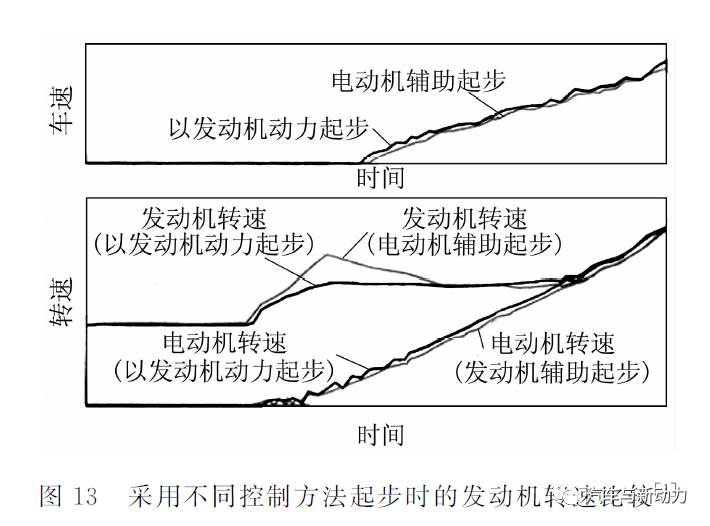

阿特金森循環發動機的燃燒效率較高,但缺點是低轉速區域的扭矩不足。隨著道路坡度狀態及貨物裝載條件等情況的變化,扭矩不足可能會導致發動機熄火。為避免這一現象,需提高發動機轉速,并接合離合器。但這樣做不僅會增加燃油耗,而且會加大離合器片的負擔。作為相應對策,開發了起步輔助控制技術,即在踩下油門之后并接合離合器之前,提升電動機的扭矩,以輔助車輛起步。如圖13所示,利用這一控制方法后,不必過度提高發動機轉速就可使車輛起步,并能改善燃油經濟性,同時也減輕了離合器片的負擔。

3.4.2節油運行控制

節油運行控制的目的是防止因反復加減速而使燃油經濟性變差,駕駛員過度踩踏油門會限制發動機的輸出功率,進而抑制車輛的加速度。按不同的齒輪變速檔位優化受限的加速度,將因加速而產生的異樣感控制在最低限度。

3.4.3自適應型輔助控制

傳統的混合動力系統在設計時是固定運行區域,并根據蓄電池的剩余電量,利用可變扭矩為加速提供輔助動力。為新型混合動力系統研發了自適應型輔助控制技術,即對車輛行駛狀態實施監控,以實時計算燃油耗達最佳值時的發動機與電動機扭矩分配比,并依此實施輔助控制。

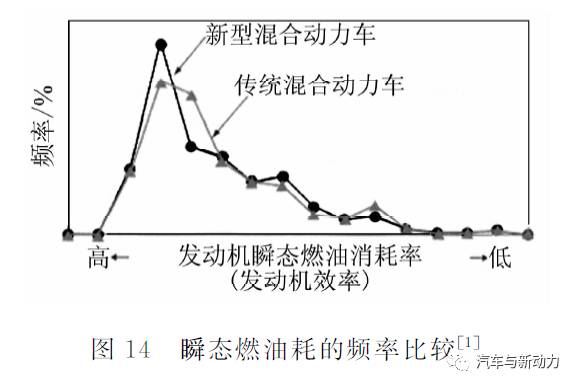

圖14為分別應用可變扭矩輔助控制與自適應型扭矩輔助控制技術時,日野汽車公司內部試驗運行工況下發動機瞬態燃油耗的頻率。根據結果可知,相比采用可變扭矩輔助控制技術,采用新開發的控制方法后,發動機的效率更高。

3.5 通過提高駕駛性能抑制燃油耗的波動

由于采用AMT,抑制了由駕駛習慣差異引起的變速轉速波動。在固定行駛路線,但更換駕駛員、不同工作日及時間段的條件下,驗證了實際行駛燃油耗的頻率。結果表明,提高車輛的駕駛性能后,相比配裝手動變速器的傳統車輛,新型混合動力車的燃油耗波動降低了19%。

4研究成果

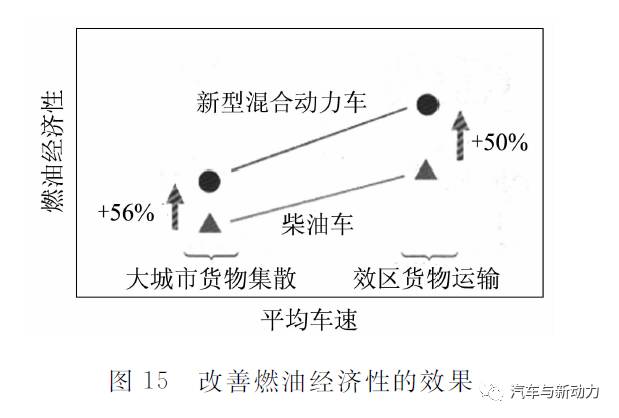

采用上述各項改善燃油經濟性的技術,并且優化控制方法后,按日野汽車公司內部的試驗運行工況實施驗證。結果表明,通過對電動機的布置實施改進,提高了制動能量再生效率,同時由于新開發的混合動力系統控制技術帶來的效果,最終改善了車輛的燃油經濟性。此外,還采用了以下各項改善燃油經濟性的技術:開發混合動力專用的發動機,優化主傳動機構的齒輪速比,優化發動機恒溫器閥門的開啟溫度等。與傳統柴油車相比,新型混合動力車的燃油經濟性改善50%以上。此外,在模擬平均車速較低的大城市貨物集散用途的公司內部試驗運行工況下,因頻繁起步與停車而產生的再生能量增加,提高了混合動力系統的效率,從而改善燃油經濟性達56%。圖15為燃油經濟性評價結果。

5結語

(1)重新研發了包括混合動力系統及發動機在內的整個動力傳動系統,優化各單元的控制方法,相比傳統柴油車,新型混合動力車改善燃油經濟性達50%以上;

(2)采用AMT,同時兼顧了改善燃油經濟性與提高駕駛性能的目標。

-

混合動力

+關注

關注

8文章

312瀏覽量

35061 -

電動機

+關注

關注

74文章

4109瀏覽量

96201 -

駕駛

+關注

關注

0文章

26瀏覽量

12819 -

變速

+關注

關注

0文章

15瀏覽量

12144

發布評論請先 登錄

相關推薦

詳細解析日野汽車公司輕型貨車用混合動力系統的開發過程分析

詳細解析日野汽車公司輕型貨車用混合動力系統的開發過程分析

評論