我們于5月16日更新了“采用低熱損失燃燒概念的高效率柴油機——豐田直列4缸2.8 L ESTEC 1GD-FTV發動機”一文,在讀者中反響強烈,不少讀者對ESTEC技術產生了濃厚的興趣。本期的“好文推薦”我們將對ESTEC技術進行總體性的介紹。下期的“好文推薦”我們將針對具體的型號ESTEC發動機進行介紹,讀者朋友們就等著一飽眼福吧!

混合動力車上市距今已近20 年,這一技術為全球CO2 減排作出了重大貢獻。眾多研究都致力于使混合動力發動機達到最低燃油耗( 即最高熱效率) ,可通過控制發動機運行區域達到這一要求。同時,考慮到氣候變化和能源問題,關注常規車型的低燃油耗研究進展也同樣重要。采用高壓縮比的阿特金森循環是提高混合動力發動機熱效率的常用方法,但缺點是會造成發動機扭矩下降。相比混合動力發動機,常規發動機的低負荷工況熱效率更加重要,因此必須克服上述問題。介紹具有高熱效率的低燃油耗技術ESTEC,敘述其實現高熱效率的途徑,以及將該技術用于常規發動機的具體方法。

氣候變化和能源問題使改善車輛燃油經濟性成為當務之急。發動機制造商、零部件供應商和研究機構正努力提高熱效率,以改善車輛的燃油經濟性。

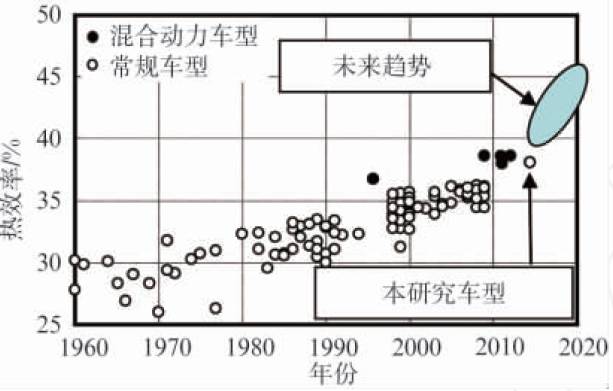

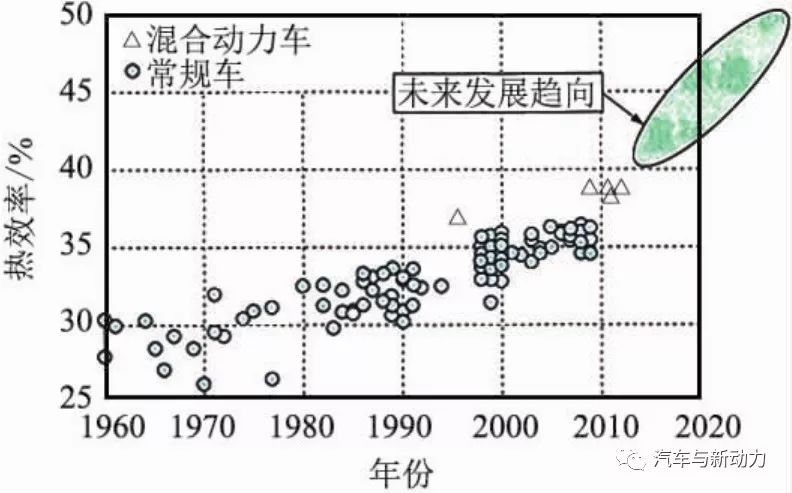

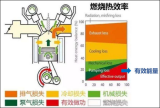

圖1 發動機熱效率的演化

圖1 示出了傳統火花點火發動機的熱效率及其未來變化趨勢。當前,常規發動機的熱效率約為36%,混合動力發動機則達到38%以上。在混合動力發動機上應用阿特金森循環、冷卻廢氣再循環( EGR) 、電控水泵和低摩擦技術,能對提高熱效率起重要作用。未來有望將上述技術用于常規發動機,從而使兩者的熱效率均達到40%以上。上述技術能夠提高發動機在低負荷工況下的熱效率,目前正在評估這些技術能否克服自然吸氣汽油機的缺點。從未來的發展趨勢來看,要使發動機熱效率達到40%以上,采用大容量冷卻EGR 和稀薄燃燒是必不可少的,這意味著燃燒過程對發動機的開發而言越來越重要。此外,也要關注低摩擦和氣門傳動系統等基礎技術的改進。下文將具體介紹具有高熱效率的低燃油耗( ESTEC) 發動機的相關技術。

1 發動機熱效率

首先從理論角度闡述提高發動機熱效率的方法,然后觀察實際的運行狀況,最后指出其未來趨勢。奧托循環的理論熱效率可以表述為:

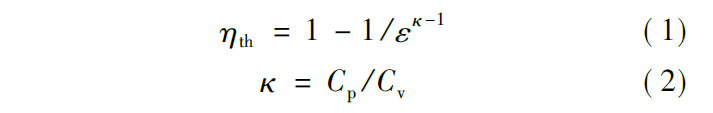

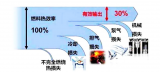

式中,ε 表示壓縮比或膨脹比,Cp 為定容比熱,Cv 為定壓比熱。式( 1) 和式( 2) 表明,高壓縮比或高比熱比可以改善發動機熱效率。具體而言,可以考慮提高幾何壓縮比,推遲排氣門開啟正時,以及采用稀薄燃燒等。圖2 為計算了機械損失、泵氣損失、冷卻損失、排氣損失,以及未燃損失后發動機的實際熱效率值。

圖2 發動機的熱平衡對比( 2ZR-FXE 直列4 缸1.8 L 發動機,轉速2000 r /min)

降低機械損失是基本的發動機技術,具體的技術方案有減小活塞環張力、優化軸承軸線和寬度等。可以利用先進的氣門機構、EGR 和稀薄燃燒等技術逐步達到降低泵氣損失的目的。EGR 和稀薄燃燒等技術還能降低燃燒溫度,進而減少冷卻損失,同時,諸如長行程設計和優化燃燒室設計等對降低冷卻損失也很重要。增大膨脹比是減少排氣損失的首選方法,如上文所述,增大膨脹比意味著提高幾何壓縮比或推遲排氣門開啟正時,但如果提高幾何壓縮比,則必須改善發動機的抗爆性。

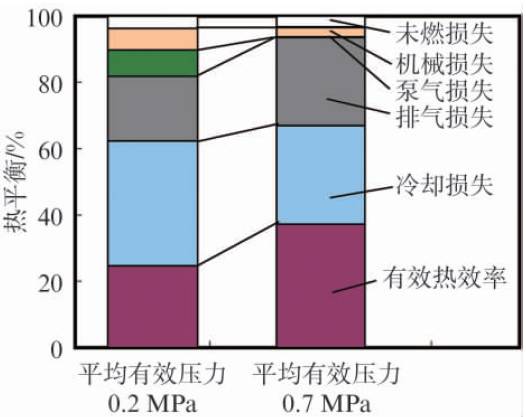

技術人員已經開發了很多提高發動機熱效率的技術。圖3 示出了現已開發的混合動力技術和未來可能采用的技術。在開發第1 代混合動力發動機時,主要通過采用非常規高膨脹比的阿特金森循環和低摩擦技術來提高熱效率。當前的混合動力發動機還引入了冷卻EGR 和電控水泵,可以達到38%以上的熱效率。研究人員在開發過程中發現,采用大容量冷卻EGR 對改善抗爆性和降低泵氣損失均有明顯收效。未來對混合動力發動機的開發重點將會是采用燃燒技術,擴大EGR 上限,并通過稀薄燃燒方式降低發動機摩擦損失。

圖3 未來發動機技術開發趨勢

2 混合動力技術在常規車型上的應用

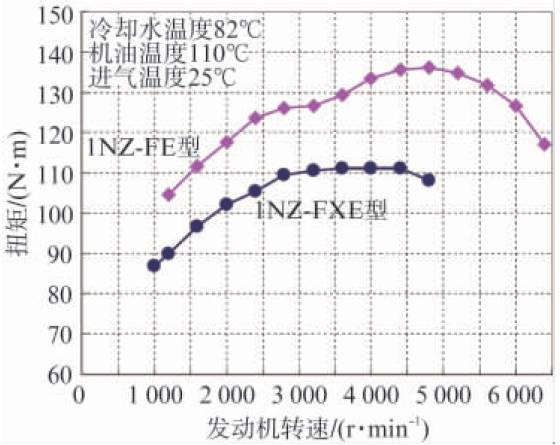

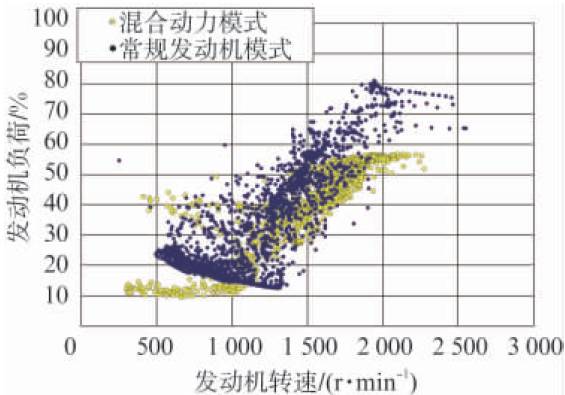

提高發動機熱效率的典型做法是采用高壓縮比的阿特金森循環,不過,采用高壓縮比的缺點之一是會導致發動機扭矩下降( 圖4) 。混合動力系統可以借助電動機轉矩來補償發動機扭矩的下降,但對常規車型來說,這一點很難做到。在發動機轉速1500 ~ 2000 r /min、負荷50%左右的運行范圍內,混合動力發動機具有良好的性能和熱效率( 圖5) 。相比混合動力發動機,常規發動機在低負荷工況下的熱效率更加重要。

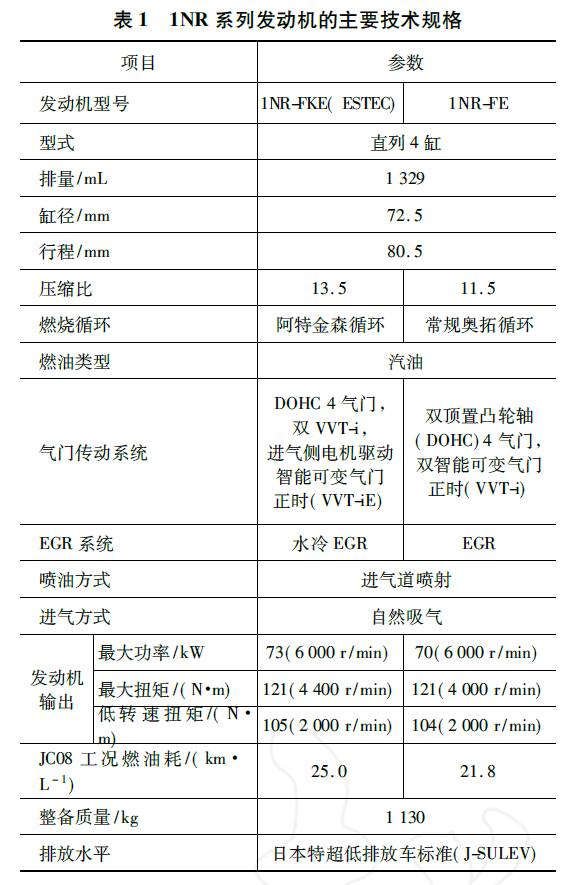

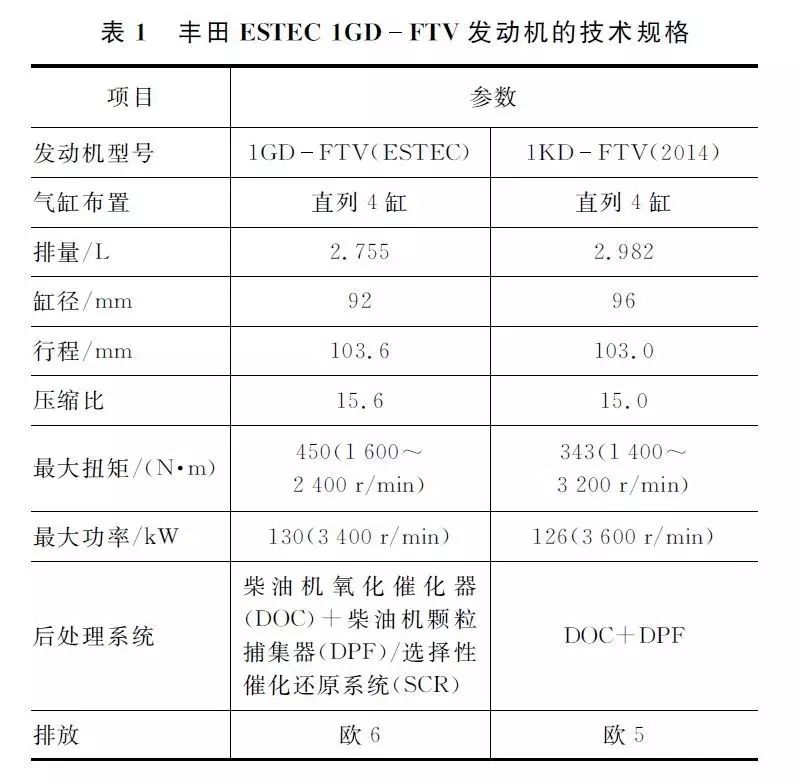

本文針對采用阿特金森循環后造成的低速扭矩不足,介紹補償發動機扭矩下降的方法,以及在低負荷工況下優化內部EGR、冷卻EGR、阿特金森循環的方法和降低摩擦的技術。所有數據均來自1NR-FKE型發動機ESTEC 技術的開發過程。31NR-FKE 型ESTEC 發動機概況表1 列出了新開發的1NR-FKE 型ESTEC發動機和現有1NR-FE 型發動機的主要技術規格,1NR-FE 型發動機配裝在豐田汽車公司的A級和B級車上。

圖4 混合動力車型和常規車型的發動機扭矩

圖5 頻率脈譜對比

圖6 1NR-FKE 型發動機

阿特金森循環從1997 年開始正式用于第1 款Prius 混合動力車,為實現卓越的熱效率,采用高達13.5 的幾何壓縮比和水冷EGR 系統。

為了能在常規車型上應用阿特金森循環,采用電控VVT-i 或VVT-iE 是關鍵因素。這樣可快速而精確地控制進氣門相位,并避免因冷起動導致的機油溫度和壓力變動對發動機造成制約。

水冷EGR 系統具有1 個高效的EGR 冷卻器,包括1 個快速響應的EGR閥。此外,進氣歧管、EGR閥和冷卻器之間直接連接,以降低EGR 冷卻器冷凝作用的影響。進氣道采用強滾流、大流量設計,實現快速燃燒,可避免爆震。為了同時滿足發動機的動力性能和燃油耗要求,新機型采用4-2-1 管狀排氣歧管設計,以減少燃燒后的缸內殘余廢氣量。

4 恢復全負荷動力性能

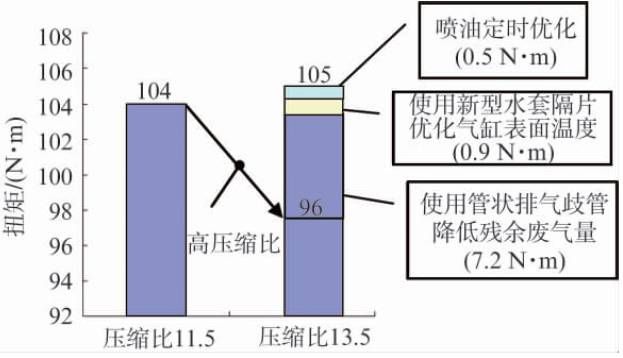

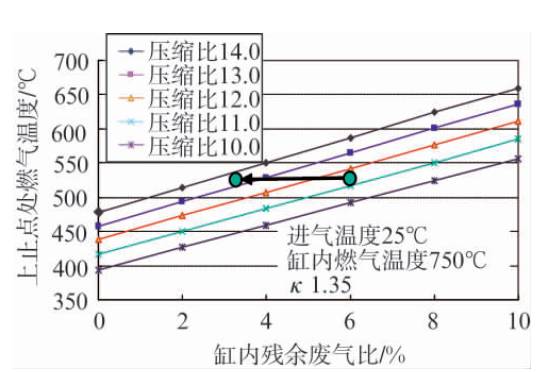

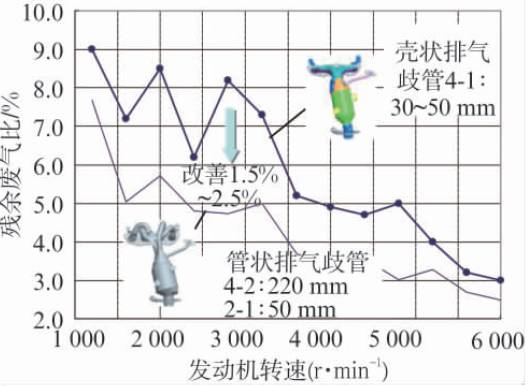

圖7 為恢復發動機扭矩后的結果。改進排氣歧管形狀,加入1 個新型水套隔片,并優化噴油定時。圖8 顯示缸內殘余廢氣量下降2.5%,補償了壓縮比從11.5 增加到13.5所造成的燃氣溫度升高效應。管狀排氣歧管的掃氣效果降低了殘余廢氣量。圖9為殼狀排氣歧管與管狀排氣歧管的掃氣效果差異。

圖7 恢復發動機扭矩后的效果

圖8 燃氣溫度的折中效應

圖9 排氣歧管的掃氣效果

5 優化EGR 系統

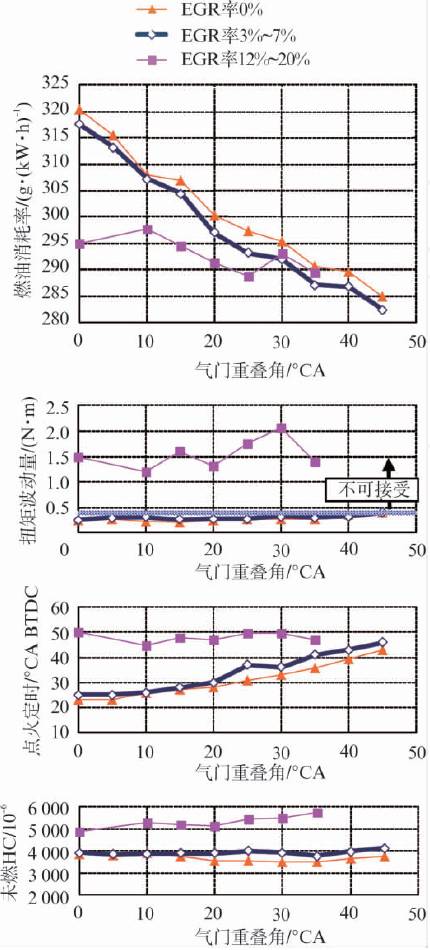

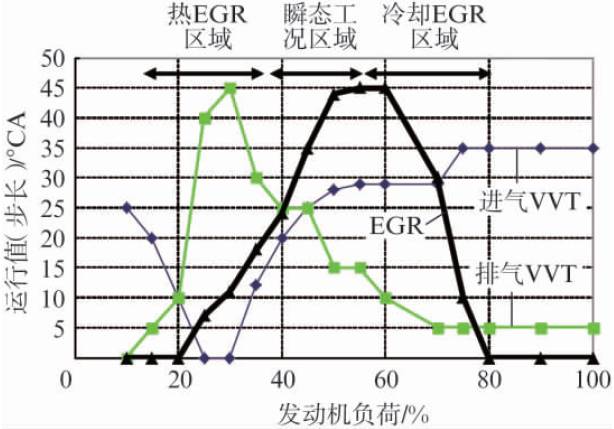

混合動力發動機應用阿特金森循環和冷卻EGR降低燃油耗。但是,冷卻EGR 的應用受到扭矩波動的限制,而后者是由于過于依賴低溫燃燒導致燃燒品質變差引起的。因此,在低負荷工況下的熱EGR區域采用內部EGR,可以有效控制燃燒溫度,并降低燃油耗。圖10 為轉速1 200 r /min、負荷30%的低負荷工況數據。在大流量冷卻EGR 條件下,EGR 率為12% ~ 20%,扭矩波動量超過判據值,未燃碳氫化合物( HC) 排放較高,因此燃燒溫度似乎過低。另一方面,采用內部EGR 時,氣門重疊角為45 °CA,冷卻EGR 率為0。此時,燃油耗低于大流量冷卻EGR 條件下的,扭矩波動量表現良好,且未燃HC 排放有所下降。最終優化的EGR 如圖10 中所示,氣門重疊角為45°CA,冷卻EGR 率為3%,此時燃油耗最低。

圖11 示出了優化的氣門正時和EGR 閥步長。低負荷工況下,提前排氣門正時,采用內部EGR; 中等及高負荷工況下,推遲排氣門正時,EGR 閥步長提前。

圖10 內部熱EGR 的效果( 轉速1200 r /min,負荷30%,冷卻水溫88℃,機油溫度110℃,進氣溫度25℃,空燃比14.6)

圖11 優化后的EGR 和可變氣門正時( 1200 r /min)

6 摩擦損失的降低

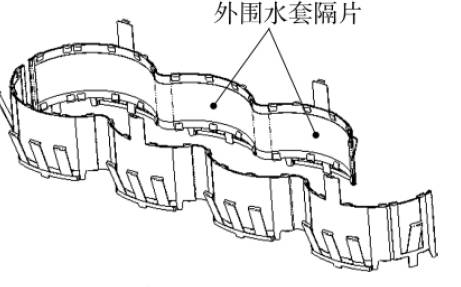

對于高壓縮比造成的發動機扭矩下降問題,優化冷卻是很好的應對方法,但改善冷卻后會增加摩擦損失和冷卻損失,對燃油耗產生負面影響。研究人員發現,采用全新外圍水套隔片后,與氣缸表面相配,其效果得到大幅增強。圖12 為外圍水套隔片的形狀,圖13 示出了隔片在水套中的安裝情況。

圖12 外圍水套隔片

圖13 外圍水套隔片的安裝

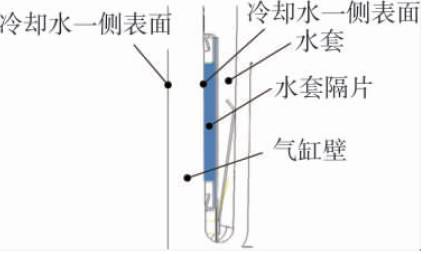

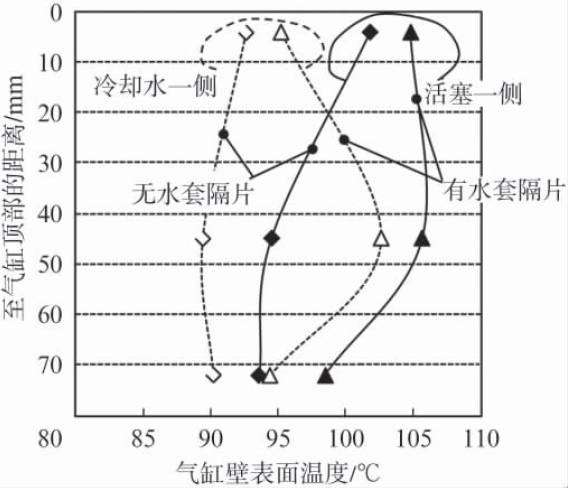

使用外圍水套隔片的目的在于控制氣缸表面溫度。圖14 為氣缸表面溫度分布圖。采用外圍水套隔片后,氣缸中部冷卻水一側的溫度會快速升高,而頂部和底部的溫度幾乎保持相同。

圖14 使用外圍水套隔片前后的溫度對比( 轉速2800r /min,全負荷工況,冷卻水溫度82℃)

如圖15 所示,由于采用外圍水套隔片降低了摩擦損失,所以在相同水溫下的發動機扭矩得以提高。氣缸活塞一側頂部溫度與中部溫度保持相同( 圖14) ,此時點火滯后最小。

圖15 采用外圍水套隔片后的效果( 機油溫度110℃,進氣溫度25℃)

7 結語

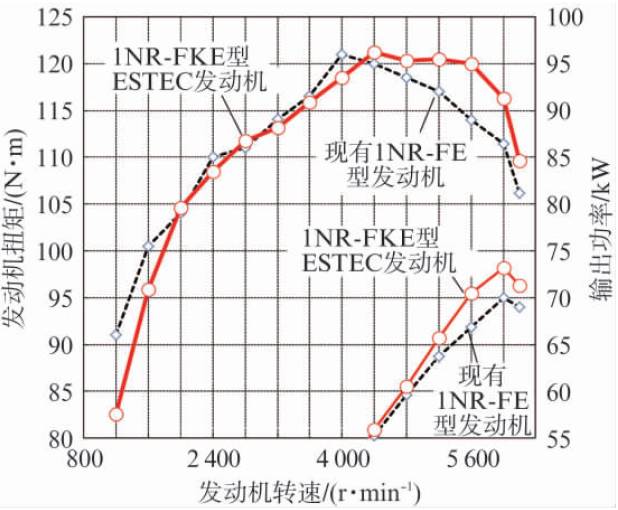

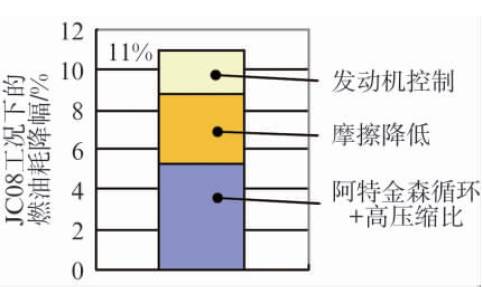

得益于各種技術方案的實施,1NR-FKE 型ESTEC 發動機能保持與1NR-FE 型發動機相同的高動力性能,同時具有高達38%的卓越熱效率。圖16示出了該機型的動力性能。新機型的低燃油耗運行區域大幅增加,低負荷工況燃油耗大幅下降。與美國市區LA4 工況相似,在JC08 試驗工況下,1NRFKE型ESTEC 發動機的燃油經濟性改善率達到11%。其中,高壓縮比阿特金森循環為主要因素,摩擦降低居其次( 圖17) 。

圖16 1NR-FKE 型發動機的動力性能( 冷卻水溫度88℃,機油溫度110℃,進氣溫度25℃)

圖17 JC08 試驗工況下燃油耗的降幅

-

發動機

+關注

關注

33文章

2513瀏覽量

70201 -

混合動力

+關注

關注

8文章

314瀏覽量

35314 -

氣缸

+關注

關注

2文章

54瀏覽量

13720

發布評論請先 登錄

相關推薦

車輛油耗快速檢測系統的開發與試驗

油耗儀如何測量汽車燃油消耗量?

采用LabVIEW的發動機油耗測試系統設計方案

汽車電子技術:我們來談談發動機熱效率

揭秘豐田最高熱效率的汽油機

關于汽油機的低燃油耗技術分析介紹

關于豐田直列4缸2.8 L ESTEC 1GD-FTV發動機性能分析

山東濰柴發布全球首款突破50%熱效率的柴油機,正在量產中

比亞迪超低油耗DM-i新款發動機來襲

發動機熱效率高汽車就更省油嗎?

最高熱效率44.26% 新一代雷神電混引擎BHE15 Plus量產交付

提升發動機熱效率的方法有哪些?

評論