摘要:為了應(yīng)對(duì)柴油機(jī)日益增長(zhǎng)的需求,并力求在提高扭矩性能的同時(shí)實(shí)現(xiàn)節(jié)能,開發(fā)了1款新型高效率2.8 L直列4缸柴油機(jī)。該發(fā)動(dòng)機(jī)以1種創(chuàng)新的燃燒概念為基礎(chǔ),通過減少冷卻損失,使發(fā)動(dòng)機(jī)效率得到了提高。通過限制缸內(nèi)氣流及改善燃燒室隔熱,減少了冷卻損失。為了避免限制氣流對(duì)排放產(chǎn)生影響,開發(fā)了1種能夠通過優(yōu)化缸內(nèi)燃油分布來提高缸內(nèi)氣體利用率的新燃燒室形狀。采用了1種能夠根據(jù)氣體溫度改變壁面溫度的新型隔熱涂層來提高燃燒室的隔熱性能,因而減少了冷卻損失,并避免了進(jìn)氣加熱的協(xié)調(diào)作用。為了采用這種燃燒概念,并同時(shí)提高動(dòng)力性能,必須著重調(diào)整進(jìn)排氣道的高流量特性。通過采用具有獨(dú)立功能的進(jìn)氣道、優(yōu)化進(jìn)氣門的直徑和布置、以及提高進(jìn)排氣系統(tǒng)的總體效率實(shí)現(xiàn)了這種調(diào)整。由于優(yōu)化氣道形狀需要更大的設(shè)計(jì)自由度,因此開發(fā)了1種具有較高密封性能的新型氣缸蓋襯墊,這種缸徑為92 mm的氣缸蓋襯墊僅采用4個(gè)缸蓋螺栓。由于整臺(tái)發(fā)動(dòng)機(jī)都貫徹這種燃燒概念,并結(jié)合各種減小摩擦的技術(shù),該發(fā)動(dòng)機(jī)的CO2排放比原有機(jī)型的減少了約15%,最高熱效率約達(dá)到44%。

由于全球環(huán)保和節(jié)能意識(shí)的不斷增強(qiáng),對(duì)具有更低和更清潔排放的車輛的需求持續(xù)增加。

在混合動(dòng)力車輛的引領(lǐng)下,越來越多的環(huán)保車輛正在投放市場(chǎng)。柴油機(jī)則是環(huán)保技術(shù)的另一個(gè)實(shí)例。柴油機(jī)因其卓越的燃油經(jīng)濟(jì)性、可靠性和大扭矩,在SUV和商用車市場(chǎng)尤其受歡迎。

為了順應(yīng)這種發(fā)展趨勢(shì),豐田汽車公司按照超高熱效率燃燒的經(jīng)濟(jì)性(ESTEC)開發(fā)理念,開發(fā)并投放了1款頗具吸引力的2.8 L新型直列4缸1GD-FTV柴油機(jī)。

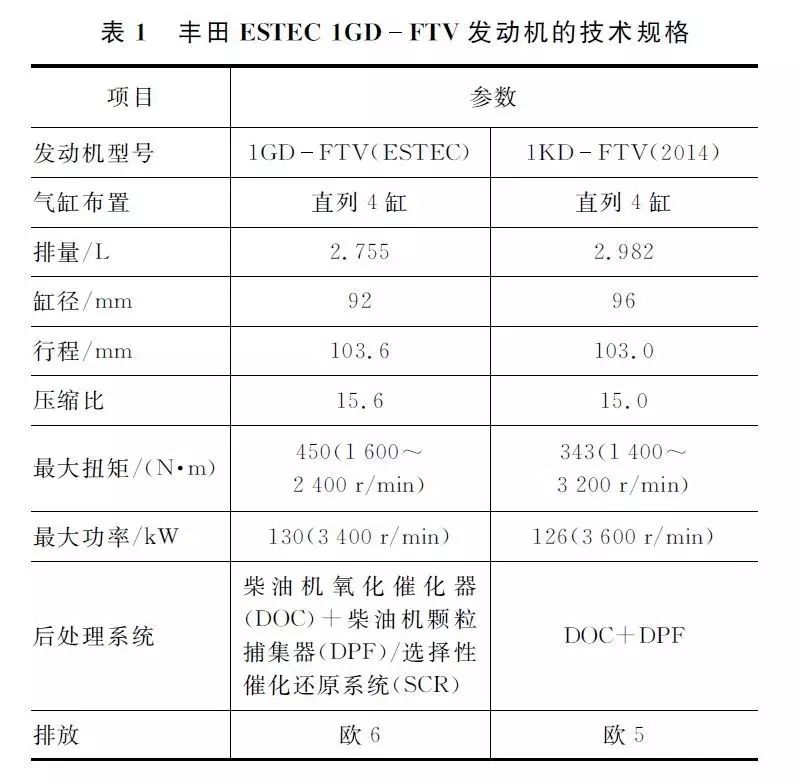

表1是1GD〖CD*2〗FTV發(fā)動(dòng)機(jī)的具體參數(shù)。為了獲得更高的效率,對(duì)現(xiàn)有1KD-FTV發(fā)動(dòng)機(jī)的缸徑和其他基本參數(shù)進(jìn)行了修改。考慮到對(duì)未來其他用途的適用性,排量有所縮減,低轉(zhuǎn)速下的發(fā)動(dòng)機(jī)扭矩(低端扭矩)和最高功率均有所提高,使發(fā)動(dòng)機(jī)達(dá)到了高水平的經(jīng)濟(jì)性和動(dòng)力性能。同時(shí),鑒于使用的燃油品質(zhì)有差異,為了提高運(yùn)轉(zhuǎn)可靠性,增大了壓縮比。

發(fā)動(dòng)機(jī)的燃燒特性在提高效率方面起著實(shí)質(zhì)性作用。這款發(fā)動(dòng)機(jī)的開發(fā)著重關(guān)注了這些特性,并采用了先前提出的減少冷卻損失的燃燒概念。為了利用這些燃燒特性,提高了進(jìn)排氣的效率,以提高動(dòng)力性能,為了能夠采用新的進(jìn)排氣道,對(duì)發(fā)動(dòng)機(jī)的基本結(jié)構(gòu)進(jìn)行了修改。本文介紹了該發(fā)動(dòng)機(jī)是如何根據(jù)推薦的燃燒概念來提高效率和性能的,并詳細(xì)介紹了1GD發(fā)動(dòng)機(jī)采用這種燃燒概念的效果。

1 燃燒概念和發(fā)動(dòng)機(jī)系統(tǒng)的目標(biāo)

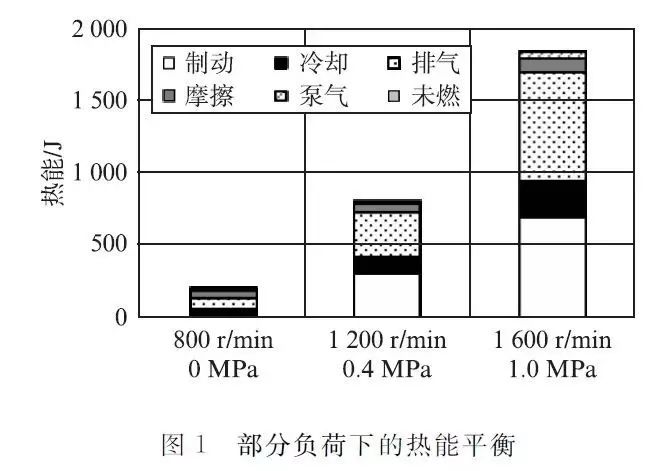

圖1所示為部分負(fù)荷下的熱平衡。由于大部分熱能是由冷卻損失、排氣損失和摩擦損失耗散掉的,因此,必須減少這些損失以降低發(fā)動(dòng)機(jī)的燃油耗。然而,由于減少排氣損失可能會(huì)使排氣溫度降低并會(huì)對(duì)催化系統(tǒng)產(chǎn)生不利影響,因此,為了實(shí)現(xiàn)清潔低排放,這種燃燒概念要求優(yōu)先減少冷卻損失:

Qw=α(Tg-Tw)(1)

式(1)為熱流量公式,其中α為導(dǎo)熱系數(shù)(W/(m2·K)),Tg為缸內(nèi)氣體溫度(K),Tw為燃燒室壁面溫度(K),Qw為熱流量(W/m2)。為了減少冷卻損失,必須通過限制缸內(nèi)氣流來減小導(dǎo)熱系數(shù),使燃燒氣體與燃燒室壁面之間的溫度差最小。

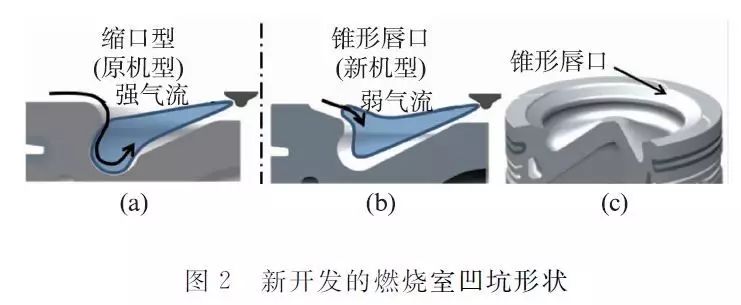

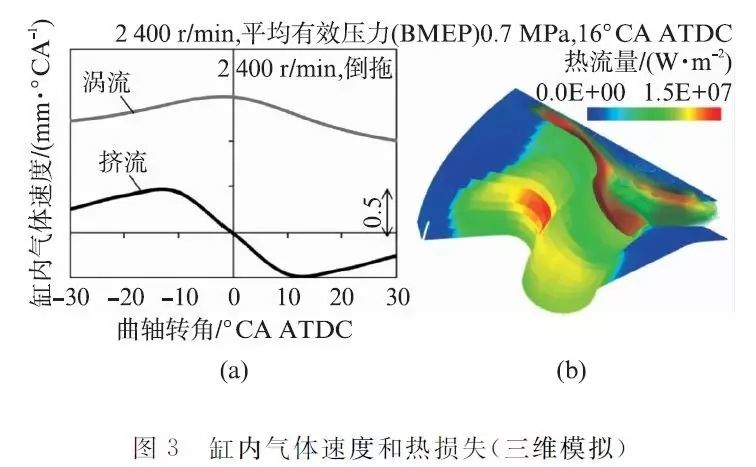

作為減小導(dǎo)熱系數(shù)的第一步,開發(fā)了1種新的燃燒室形狀,該燃燒室的唇口有1個(gè)錐面(稱之為錐形唇口燃燒室)(圖2)。圖3所示為上止點(diǎn)后16°CA時(shí)缸內(nèi)氣體速度和燃燒室壁面熱流量的計(jì)算流體動(dòng)力學(xué)(CFD)結(jié)果。除了渦流外,逆向擠流的作用也會(huì)在唇口處產(chǎn)生大量熱損失。可以通過改善燃油與空氣的混合來減少發(fā)動(dòng)機(jī)的排放。

錐形唇口燃燒室的設(shè)計(jì)是通過減小擠流區(qū)的尺寸和限制擠流量來減少冷卻損失的。限制逆向擠流可能會(huì)產(chǎn)生的1個(gè)不利作用是排放惡化。為了抑制排放的增加,新設(shè)計(jì)的錐形部分能夠優(yōu)化燃燒室內(nèi)外的噴霧分布,并且能夠有效地利用錐面頂部處的燃燒室外部空間。

接下來,為了使缸內(nèi)氣體與燃燒室壁面之間的溫度差最小化,在活塞上采用了熱波動(dòng)壁面隔熱技術(shù)。傳統(tǒng)隔熱技術(shù)的1個(gè)缺點(diǎn)是燃燒室壁面的溫度升高會(huì)使工作氣體加熱,因而會(huì)對(duì)容積效率和NOx排放產(chǎn)生不利影響。為了克服這些問題,必須根據(jù)缸內(nèi)氣體溫度來改變壁面溫度,以減少冷卻損失和防止對(duì)進(jìn)氣加熱。

由于這一燃燒概念的目標(biāo)是減少冷卻損失,因而不需要強(qiáng)烈的缸內(nèi)氣流。此外,為了提升小型化發(fā)動(dòng)機(jī)的動(dòng)態(tài)性能,必須大幅度提高進(jìn)排氣的效率和流量。通過提高進(jìn)排氣效率,就可以采用結(jié)構(gòu)更加緊湊的渦輪增壓器,這樣會(huì)對(duì)排氣系統(tǒng)、燃油耗,以及低端扭矩產(chǎn)生各種有利影響。進(jìn)排氣系統(tǒng)在滿足這些要求方面起著主要作用。因此,除了開發(fā)新型進(jìn)排氣道形狀外,還采取了大范圍的改進(jìn)措施,包括進(jìn)排氣門的直徑和布置。同時(shí),為了能采用這種新穎進(jìn)排氣系統(tǒng),還對(duì)發(fā)動(dòng)機(jī)的基本結(jié)構(gòu)進(jìn)行了全面重新設(shè)計(jì)。由于采用了這種新燃燒概念,發(fā)動(dòng)機(jī)的效率和動(dòng)力性能都得到了改善。

2 試驗(yàn)系統(tǒng)

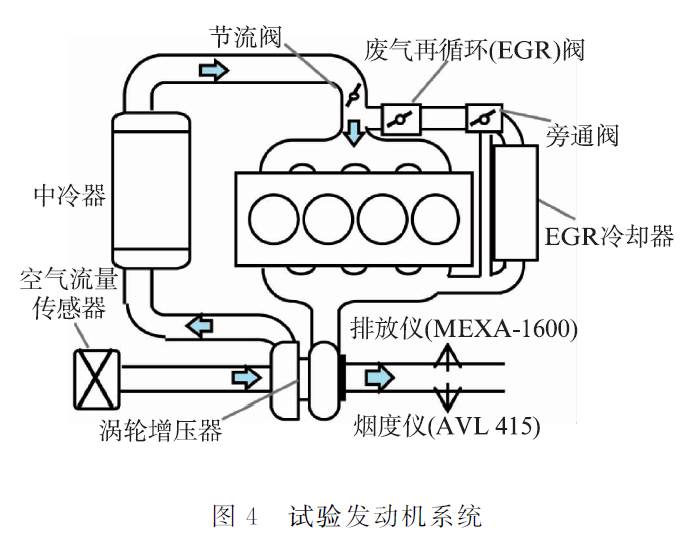

表2為試驗(yàn)發(fā)動(dòng)機(jī)的技術(shù)規(guī)格,圖4為試驗(yàn)系統(tǒng)的示意圖。為了檢驗(yàn)錐形唇口燃燒室的效果,采用了與以前燃燒室相同的壓縮比和氣道渦流比。采用Horiba公司生產(chǎn)的Mexa-700排氣測(cè)量系統(tǒng)測(cè)定發(fā)動(dòng)機(jī)的排氣成分,采用AVL公司生產(chǎn)的415S煙度計(jì),測(cè)量排氣煙度。在錐形唇口燃燒室上觀測(cè)了波動(dòng)隔熱涂層的效果。

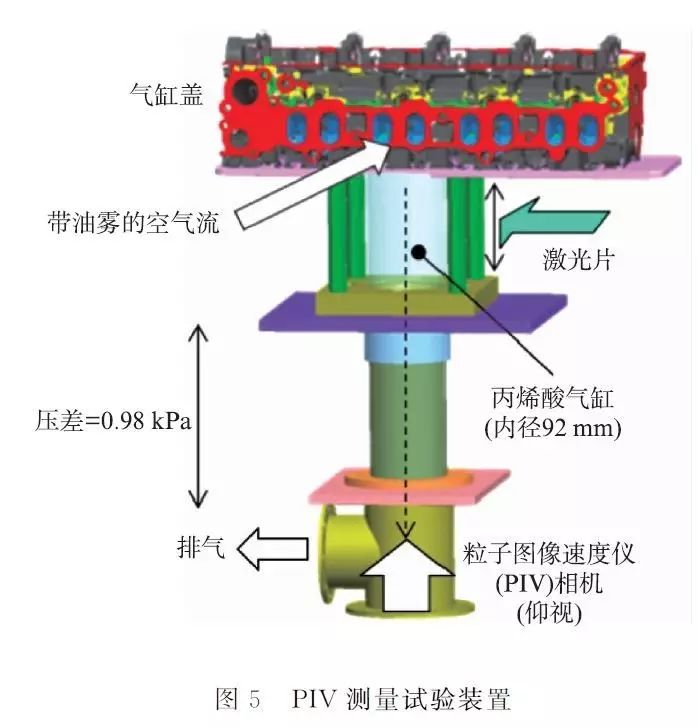

除了利用葉輪式渦流計(jì)調(diào)整渦流和流量系數(shù)外,還利用圖5所示的粒子成像速度儀(PIV)對(duì)流動(dòng)現(xiàn)象進(jìn)行了可視化測(cè)量和分析。

3 錐形唇口燃燒室的效果

3.1 部分負(fù)荷性能

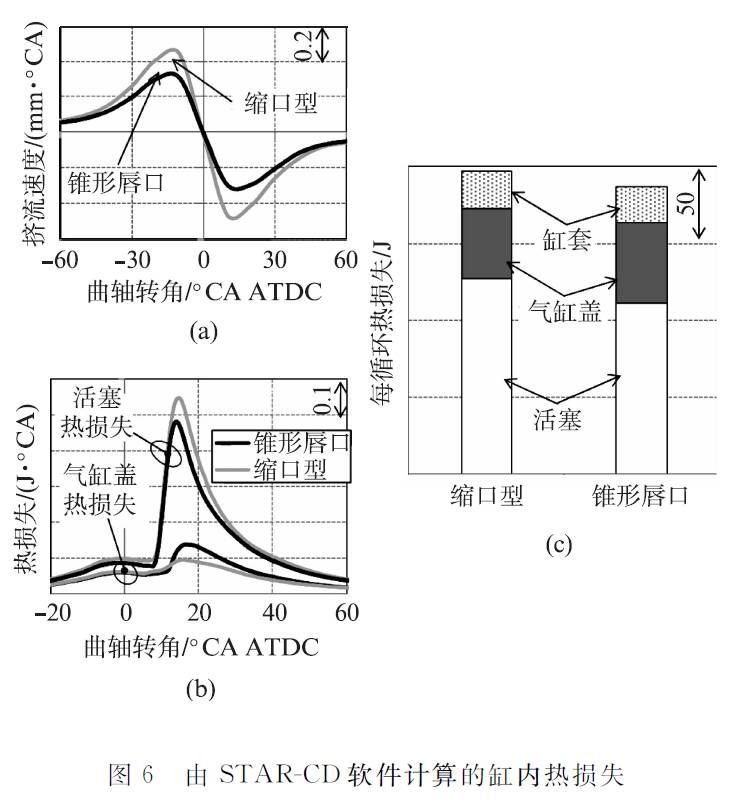

為了確定錐形唇口燃燒室的特性,利用CDadapco公司的STAR-CD軟件進(jìn)行了CFD分析。分別采用RNG k-ε模型和ECFM-3Z模型對(duì)紊流和燃燒進(jìn)行了分析。表3和圖6所示為2400 r/min和0.7 MPa平均有效壓力(BMEP)條件下的計(jì)算結(jié)果。圖中結(jié)果表明,錐形唇口燃燒室使擠流速度有所降低。熱損失圖表明,在上止點(diǎn)后8°CA燃燒開始后,具有低流量特征的錐形唇口燃燒室的活塞壁面的熱損失較小。與之相反,氣缸蓋壁面的熱損失在上止點(diǎn)后10°CA以后不斷增加。盡管這一熱損失有所增加,但是與以前的縮口型燃燒室相比,錐形唇口燃燒室的總熱損失減少了約10 J。

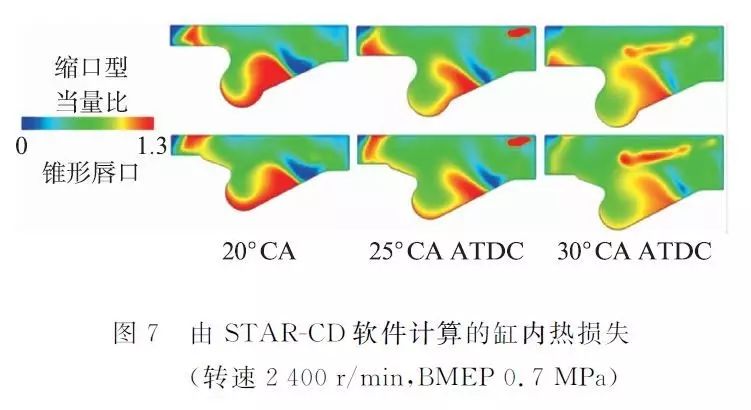

圖7比較了相同條件下缸內(nèi)當(dāng)量比的時(shí)間序列結(jié)果。采用錐形唇口燃燒室時(shí),錐形唇口會(huì)促使噴霧向圓周外側(cè)和氣缸蓋方向運(yùn)動(dòng),從而會(huì)在20°CA ATDC時(shí)在擠流區(qū)上方形成過濃混合氣。據(jù)此可以得出結(jié)論,采用錐形唇口燃燒室時(shí)氣缸蓋壁面熱的損失減少是由擠流區(qū)的局部過濃混合氣導(dǎo)致的,這會(huì)導(dǎo)致燃燒氣體溫度局部升高。在30°CA ATDC時(shí),由于錐形唇口能使燃油朝燃燒室內(nèi)側(cè)和外側(cè)優(yōu)化分布,因而能促進(jìn)錐形唇口燃燒室內(nèi)的稀薄燃燒,因此能像預(yù)期的那樣將這種過濃混合氣區(qū)域分解開來。

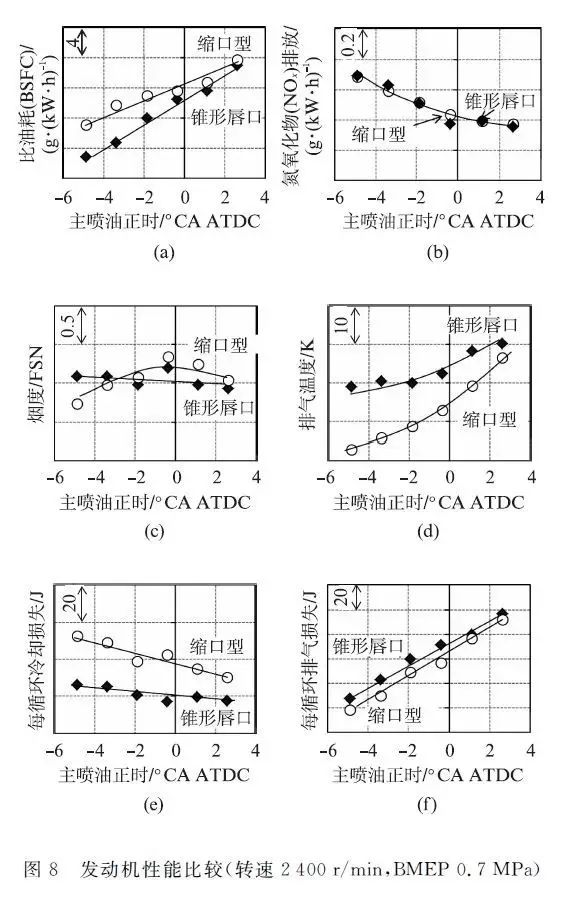

根據(jù)CFD分析結(jié)果,設(shè)計(jì)了1種錐形唇口優(yōu)化的燃燒室,以減少冷卻損失和獲得最佳的噴霧分布。圖8所示為表2所列的1臺(tái)實(shí)際發(fā)動(dòng)機(jī)的性能評(píng)估結(jié)果。與CFD結(jié)果一致,這種燃燒室設(shè)計(jì)在減少冷卻損失的同時(shí)還降低了燃油耗,且不會(huì)增加排放。此外,一部分冷卻損失的減少會(huì)導(dǎo)致排氣損失較大,因此,燃油耗降低,排氣溫度升高。

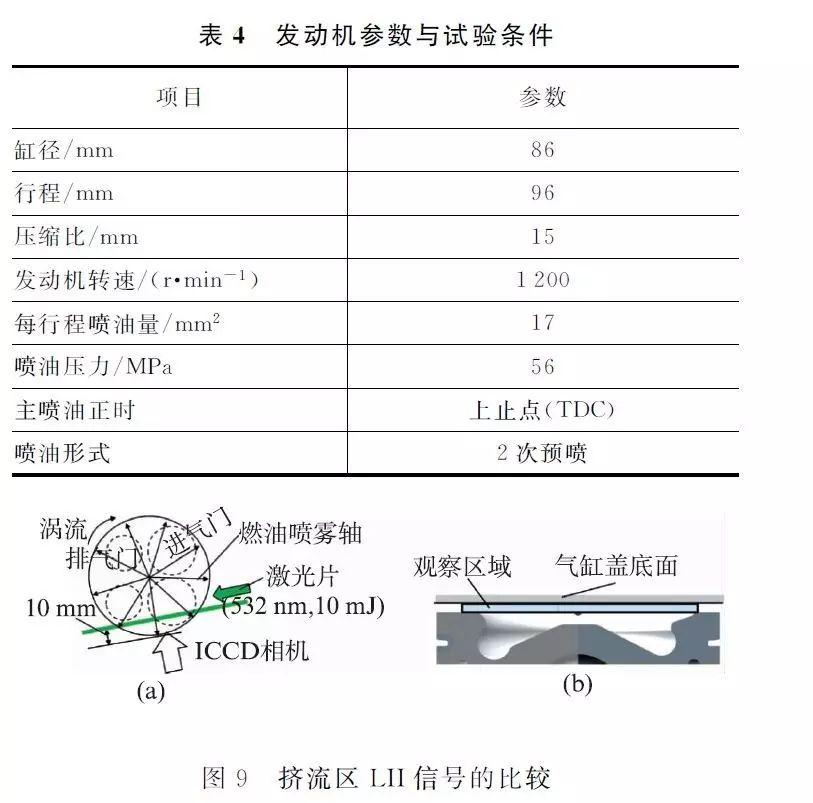

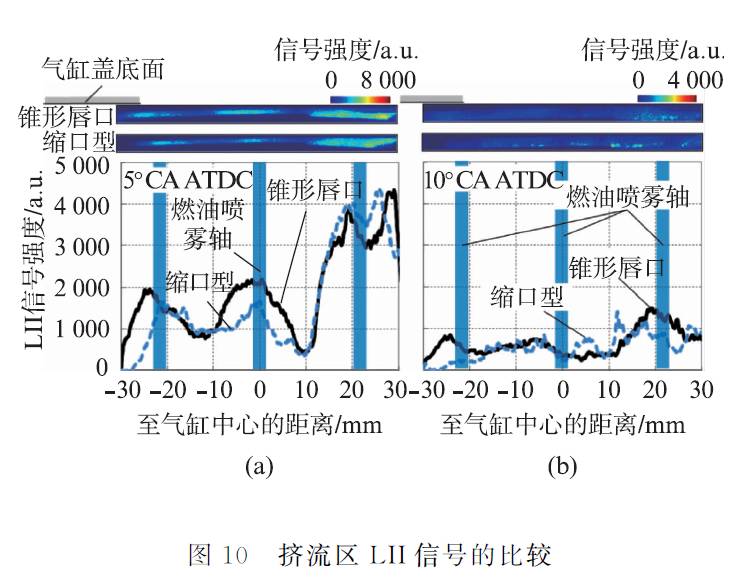

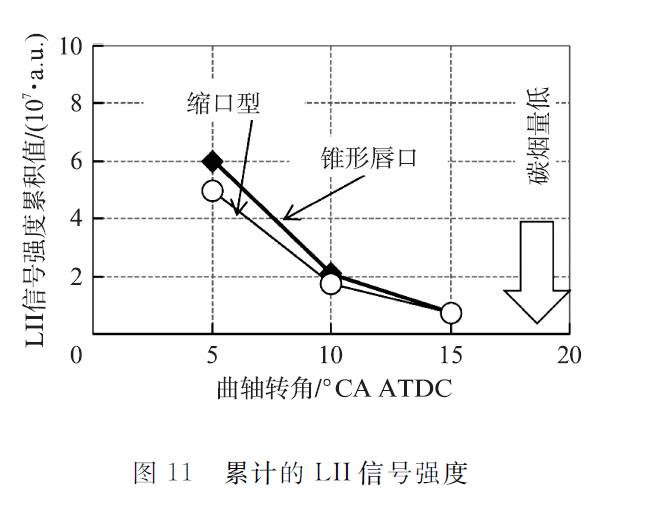

結(jié)果顯示,低流量會(huì)導(dǎo)致煙度較高。通過利用激光誘導(dǎo)熾光法(LII)測(cè)量擠流區(qū)的碳煙濃度,詳細(xì)分析了排放未增加的原因。由于試驗(yàn)裝置尺寸的限制,缸徑必須設(shè)置為86 mm。為此將評(píng)估燃燒室用的缸徑(92 mm)改為86 mm,而燃燒室形狀保持相同。表4、圖9和圖10所示為與擠流區(qū)側(cè)向測(cè)得的碳煙濃度密切相關(guān)的LII信號(hào)的強(qiáng)度。在5°CA ATDC的初始燃燒位置,錐形唇口燃燒室擠流區(qū)的LII信號(hào)強(qiáng)度很強(qiáng)。但是,在15°CA ATDC時(shí),它與縮口型燃燒室的差異實(shí)際上已經(jīng)消失。圖11所示為每個(gè)曲軸轉(zhuǎn)角下測(cè)得的累計(jì)LII信號(hào)強(qiáng)度的變化曲線。采用錐形唇口燃燒室時(shí),擠流區(qū)的碳煙生成量在燃燒循環(huán)早期有所增加。然后,當(dāng)擠流區(qū)的燃燒條件變稀薄時(shí),碳煙的氧化速度便加快,因而錐形唇口燃燒室發(fā)動(dòng)機(jī)的碳煙濃度仍能保持與縮口型燃燒室發(fā)動(dòng)機(jī)的相似。

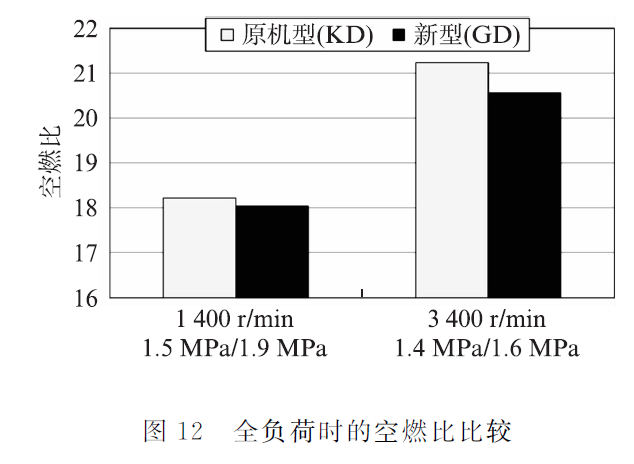

圖12為在相同碳煙濃度條件下全負(fù)荷時(shí)的空燃比比較(1400 r/min和3400 r/min)。如圖所示,錐形唇口燃燒室的空燃比可以設(shè)置得更大。根據(jù)已確認(rèn)的錐形唇口燃燒室的特性,優(yōu)化噴霧分布就能抵消全負(fù)荷和部分負(fù)荷時(shí)的排放增加。

這些結(jié)果證實(shí),錐形唇口燃燒室可以通過降低流量減少冷卻損失,以及將一部分冷卻損失的減少轉(zhuǎn)換成排氣損失來降低燃油耗。而排氣損失會(huì)導(dǎo)致排氣溫度升高。此外,錐形唇口形狀有利于燃燒氣體的膨脹,并能通過在擠流區(qū)創(chuàng)造稀燃條件來促進(jìn)燃燒,因而能限制對(duì)碳煙的不利影響。

4 燃燒室隔熱的效果

4.1 熱波動(dòng)壁面隔熱技術(shù)

作為減少冷卻損失的另一種途徑,采用了熱波動(dòng)壁面隔熱技術(shù)來減少燃燒室的熱損失。

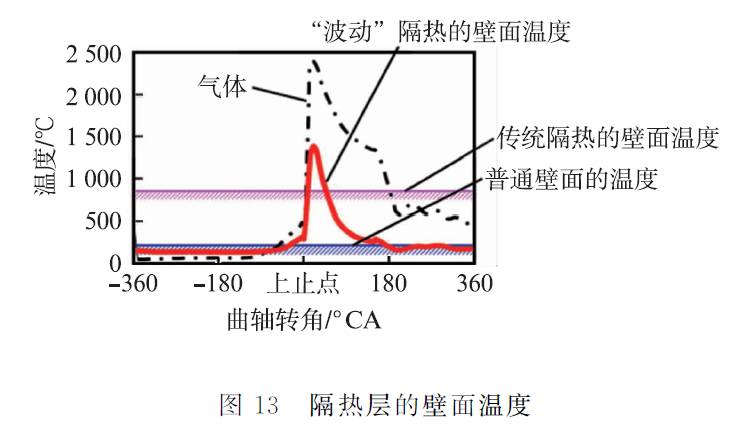

通過減小壁面上隔熱層的導(dǎo)熱率(λ)和體積比熱容(Cρ),隔熱涂層的表面溫度即使在極短的循環(huán)時(shí)間內(nèi)也會(huì)發(fā)生明顯變化。圖13為不同類型燃燒室的壁面溫度和工作氣體溫度的示意圖。在燃燒過程中,隔熱涂層表面的溫度隨燃燒氣體溫度的升高而升高。因此,表面溫度與燃燒氣體溫度的差異減小。由于隔熱涂層的熱容量較小,在緊接著的排氣沖程中表面溫度會(huì)快速下降,從而有助于防止在進(jìn)氣沖程中對(duì)進(jìn)氣的加熱。

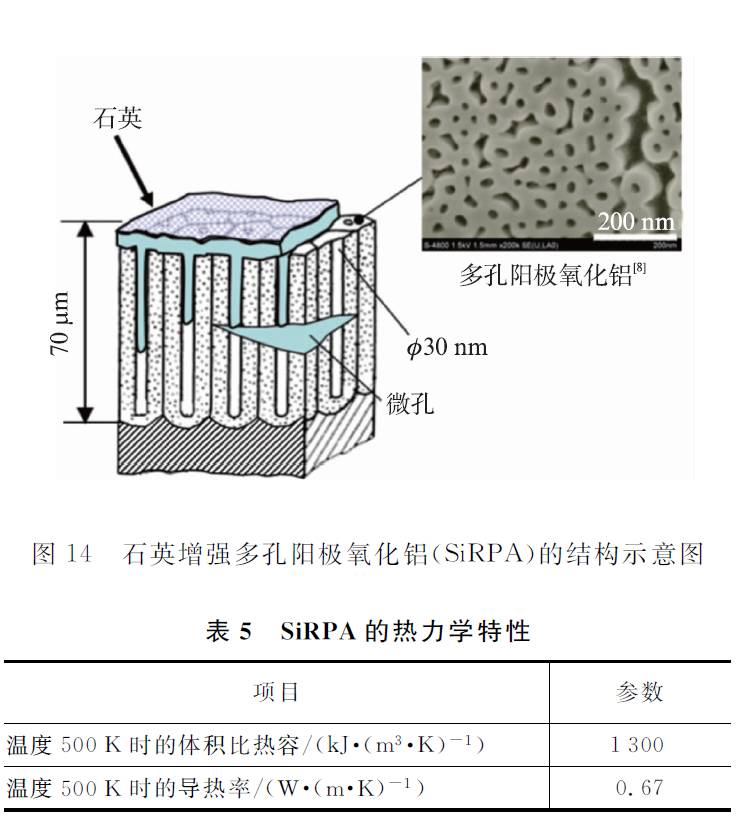

為了能采用熱波動(dòng)壁面隔熱技術(shù),采用了石英增強(qiáng)多孔陽極氧化鋁(SiRPA)作為隔熱涂層材料。圖14所示為SiRPA涂層的結(jié)構(gòu),表5為它的熱力學(xué)特性。

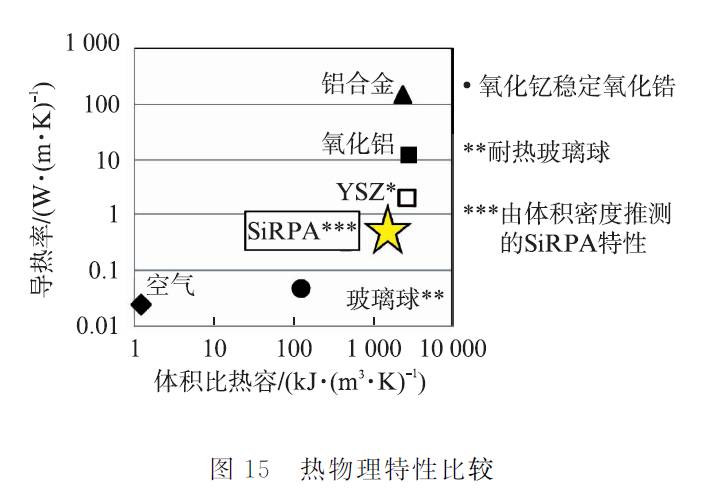

SiRPA涂層的形成過程如下: 在活塞用的高硅鋁合金表面形成一層陽極氧化膜后,用1種高度耐熱的石英密封材料噴涂在陽極氧化膜上,并進(jìn)行浸漬和熱處理,使之形成1層幾微米厚的防護(hù)膜。這種材料能夠防止因燃燒壓力作用產(chǎn)生的氣體侵入,同時(shí)還能提高涂層的強(qiáng)度。利用密封劑強(qiáng)化涂層能確保它在活塞上應(yīng)用具有足夠的可靠性。圖15是SiRPA與其他常規(guī)材料的熱力學(xué)特性比較。與氧化鋯和其他陶瓷熱障涂層相比,SiRPA的導(dǎo)熱率約為它們的1/3,體積比熱容約為50%。

4.2 熱波動(dòng)壁面隔熱技術(shù)在燃燒室上的應(yīng)用

圖16所示為燃燒室上的隔熱涂層區(qū)域。考慮到SiRPA涂層對(duì)燃燒的影響,燃燒室的內(nèi)部沒有采用涂層,僅在錐形唇口外側(cè)采用了SiRPA涂層。

燃燒室壁面的機(jī)加工表面粗糙度通常為Ra<1 μm,與這種高度光滑的表面相比,SiRPA的表面粗糙度則較大,約為Ra<3~5 μm。這是由陽極氧化過程中鋁的不均衡增長(zhǎng)導(dǎo)致的。因此,在燃燒壁面上使用SiRPA是不可能的。

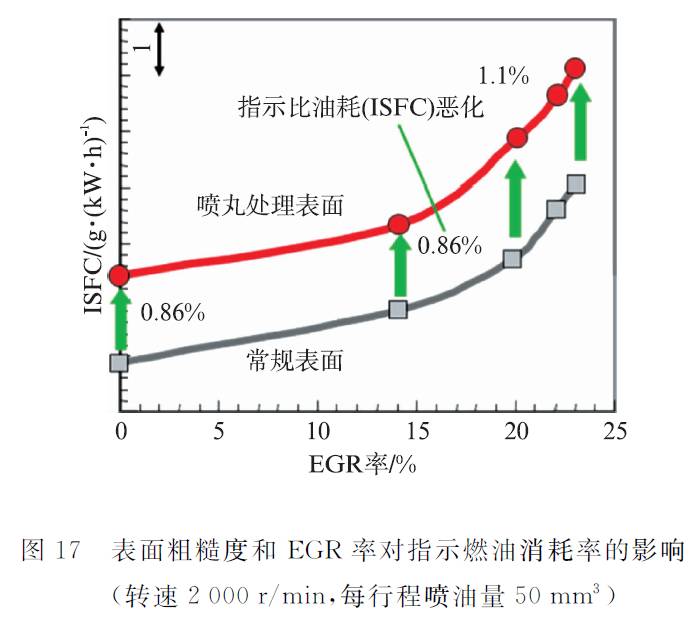

圖17所示為這種表面粗糙度的差異對(duì)燃燒特性的影響。圖中比較了活塞表面粗糙度為Ra=1 μm和Ra=5 μm時(shí),EGR率變化對(duì)燃油耗的影響。盡管對(duì)于兩種活塞來說燃油耗都隨EGR率增加而變差,但是,表面粗糙度較大時(shí)惡化程度更大。

粗糙度大的表面會(huì)使燃?xì)庠诒诿嫔系倪\(yùn)動(dòng)速度降低因而會(huì)阻止氣體的擴(kuò)散。因此,高溫燃?xì)庠诒诿娓浇谋3謺r(shí)間會(huì)較長(zhǎng),從而導(dǎo)致冷卻損失和燃油耗增加。

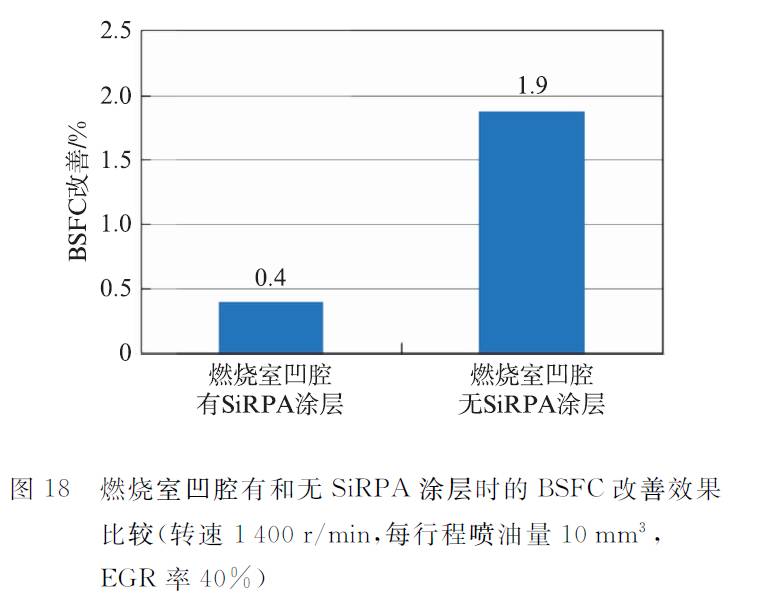

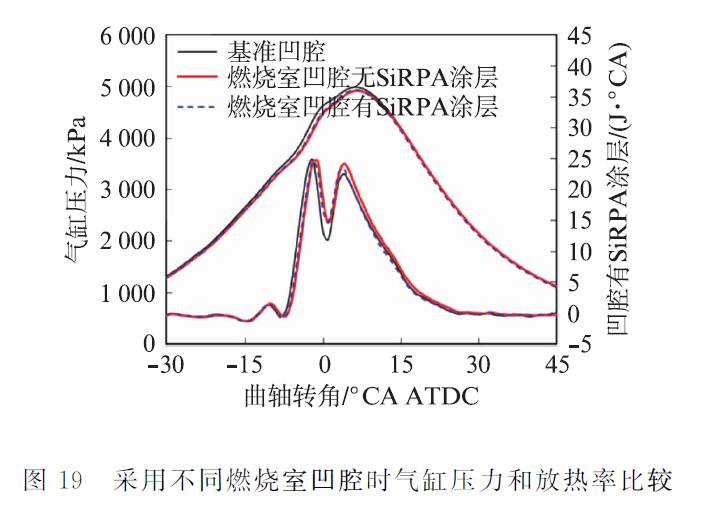

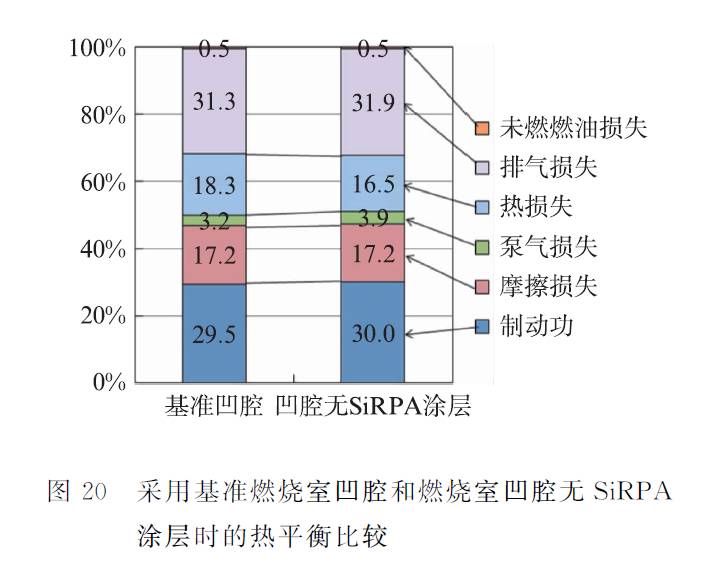

圖18比較了2種活塞的燃油耗改善效果,一種是在燃燒室內(nèi)腔和活塞頂表面均采用了隔熱涂層的活塞,另一種是僅在錐形唇口外側(cè)局部采用隔熱涂層的活塞。與不采用隔熱涂層的基準(zhǔn)活塞相比,局部涂層活塞的燃油耗改善效果更明顯。圖19所示為相同條件下的氣缸壓力和放熱率。采用局部涂層活塞時(shí),上止點(diǎn)后的最高放熱率要稍高一些,這是因?yàn)槔鋮s損失降低,從而導(dǎo)致放熱率明顯升高的緣故。圖20比較了基準(zhǔn)活塞和局部涂層活塞的熱平衡。結(jié)果顯示,采用局部涂層時(shí)制動(dòng)功和排氣損失稍有增加,冷卻損失減少,這證明即使活塞采用局部隔熱涂層也具有一定的效果。

根據(jù)采用錐形唇口燃燒室優(yōu)化噴霧分布的效果可以得出如下結(jié)論,僅在錐形唇口外側(cè)邊緣采用SiRPA涂層是以局部涂層方式同時(shí)獲得隔熱和燃燒性能的理想方案。未來將研究怎樣通過減小涂層表面粗糙度來提高隔熱涂層的效果。

5 進(jìn)排氣效率改善

5.1 基于本燃燒概念的進(jìn)排氣開發(fā)方向

為了通過強(qiáng)渦流來促進(jìn)擴(kuò)散燃燒,以前采用了雙螺旋氣道。但是,這種設(shè)計(jì)需要權(quán)衡在渦流形成過程中產(chǎn)生的壓力損失與進(jìn)氣量之間的關(guān)系。

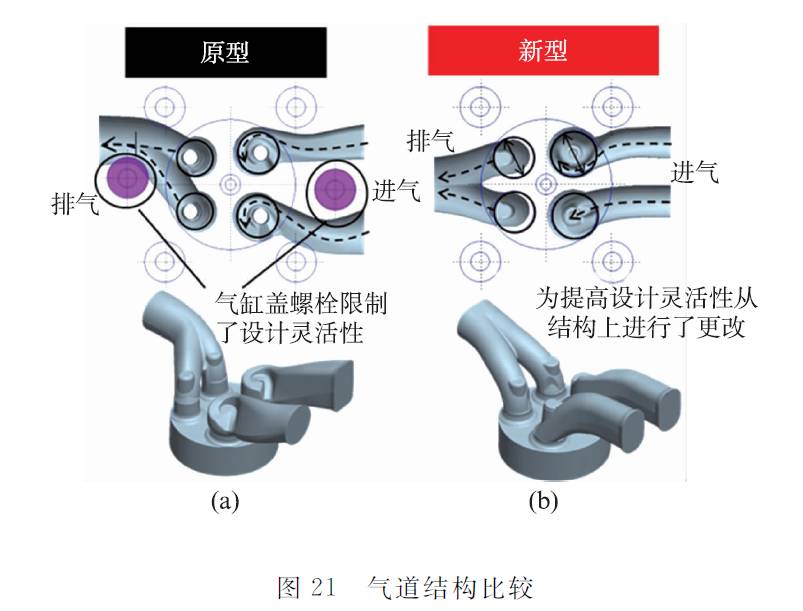

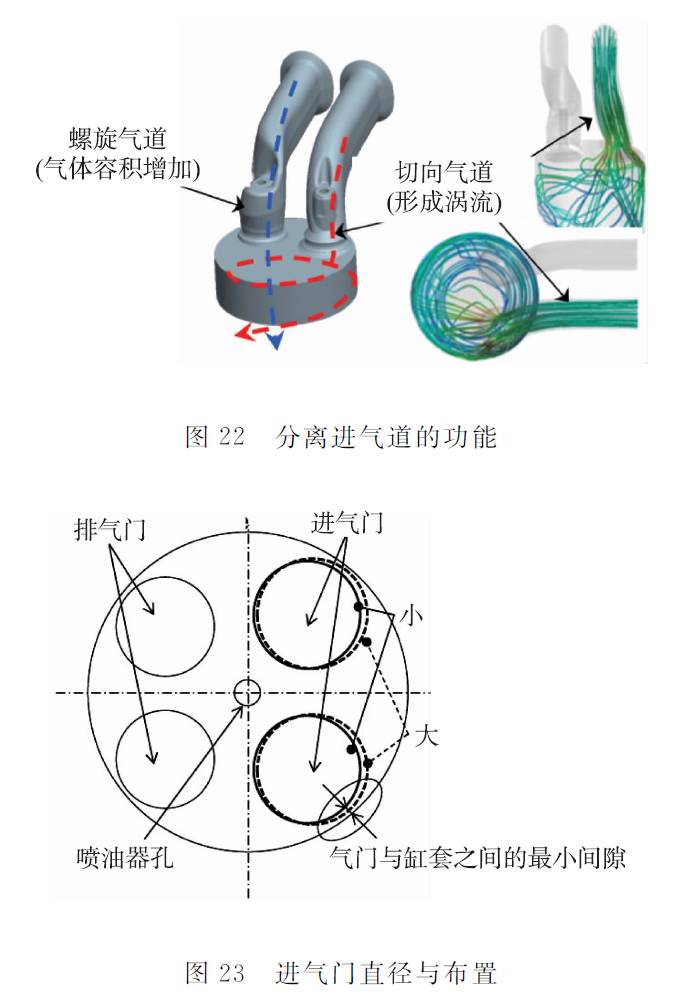

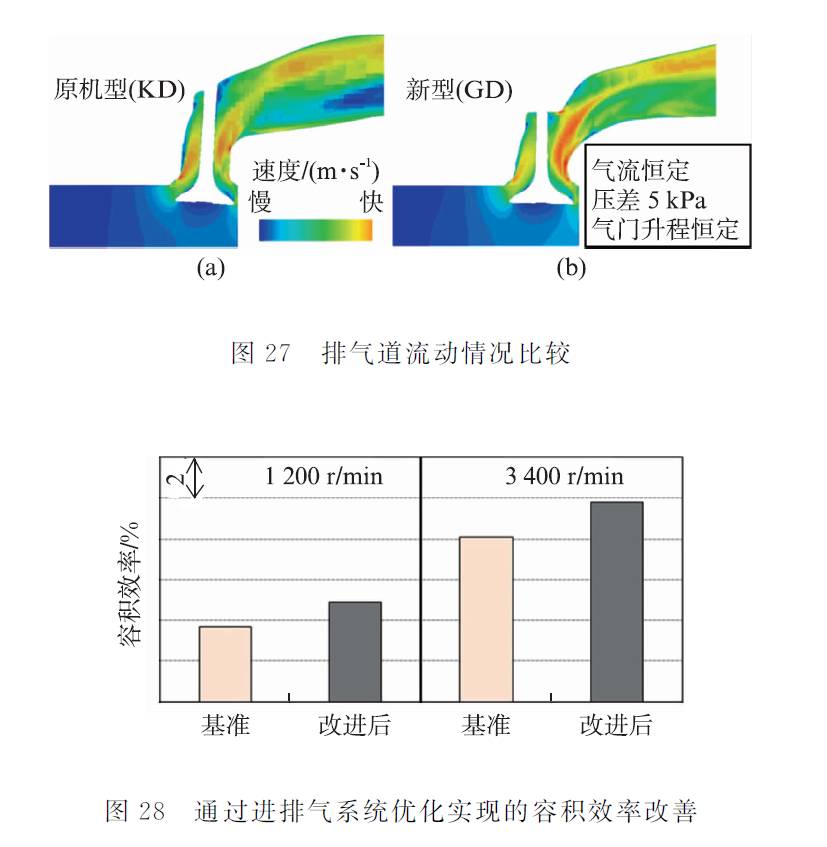

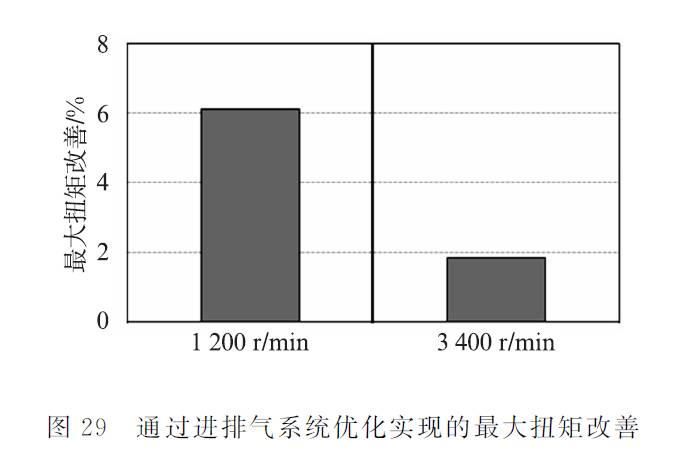

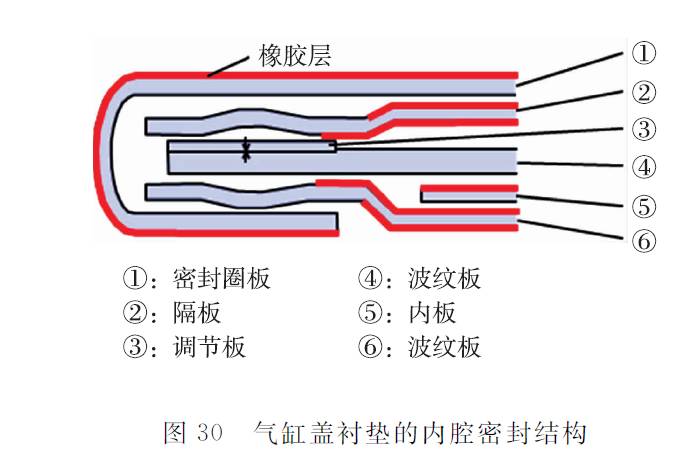

基于減少冷卻損失理念的燃燒概念不需要強(qiáng)渦流。從改善動(dòng)力特性的角度看,這種燃燒概念實(shí)際上要求更加側(cè)重于進(jìn)氣量。因此,將進(jìn)氣道形狀改成了切向和螺旋形狀(圖21)。然后,使通過分析和優(yōu)化進(jìn)排氣門的直徑和布置,使這種設(shè)計(jì)的容積效率得到了極大改善。

5.2 進(jìn)氣道和氣門直徑研究

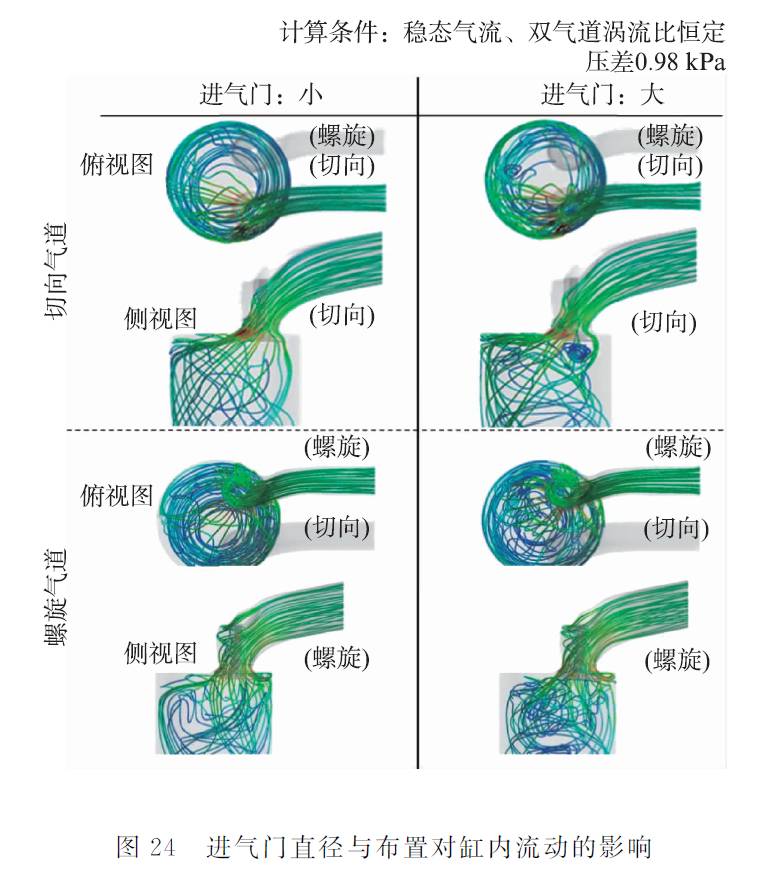

圖22所示為進(jìn)氣道的形狀,以及用STAR-CD計(jì)算而得的切向氣道氣流的CFD結(jié)果。采用低雷諾數(shù)(Re)k-ω SST模型研究紊流。這種設(shè)計(jì)的目標(biāo)是要通過分離切向與螺旋氣道的功能來改善渦流與體積流量之間的均衡關(guān)系。由于切向氣道主要用于形成渦流,因此,這種設(shè)計(jì)的關(guān)鍵點(diǎn)是要在產(chǎn)生渦流的同時(shí)防止流動(dòng)干擾。雙螺旋氣道就是依靠產(chǎn)生流動(dòng)干擾來促成強(qiáng)渦流的。針對(duì)流動(dòng)干擾,本研究觀察了大進(jìn)氣門直徑(尺寸增加到設(shè)計(jì)的極限值)和小進(jìn)氣門直徑(使氣門與氣缸壁面產(chǎn)生一定間隙)的優(yōu)缺點(diǎn)(圖23)。

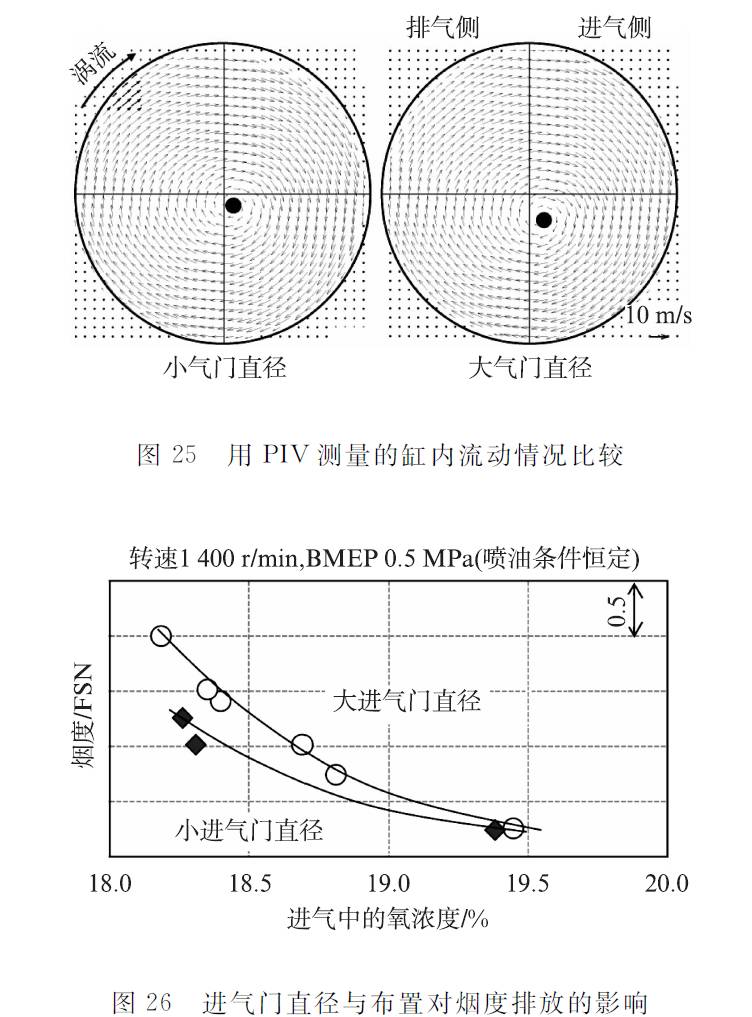

圖24所示為在0.98 kPa恒定壓差條件下采用STAR-CD計(jì)算得到的穩(wěn)態(tài)氣流結(jié)果。計(jì)算所用的模型調(diào)整到使用大、小進(jìn)氣門時(shí)都獲得相同的雙氣道渦流。對(duì)于大氣門直徑,在氣體從切向和螺旋氣道排出后會(huì)立刻產(chǎn)生紊流。這是因?yàn)闅忾T靠近氣缸壁面,因而就會(huì)使進(jìn)入氣缸后形成的渦流與流出氣道沿壁面流動(dòng)的氣流產(chǎn)生干擾。此外,圖25所示為在氣門升程6 mm的穩(wěn)態(tài)氣流條件下,距氣缸蓋底面138 mm處的PIV測(cè)量結(jié)果。與大氣門相比,小氣門由于流動(dòng)干擾較少,會(huì)產(chǎn)生較高的流速,且渦流中心距氣缸中心較近。這種特性對(duì)燃燒也是有利的。圖26所示為實(shí)際發(fā)動(dòng)機(jī)得到的性能試驗(yàn)結(jié)果。小進(jìn)氣門的流動(dòng)幾何形態(tài)對(duì)排氣特性也是有利的。

這些結(jié)果證實(shí),進(jìn)氣門直徑不要太大,氣門與氣缸壁面應(yīng)有足夠的間隙,就能夠用最佳的氣門直徑和布置設(shè)計(jì)來平衡進(jìn)氣量和渦流。

6 氣缸蓋襯墊的開發(fā)

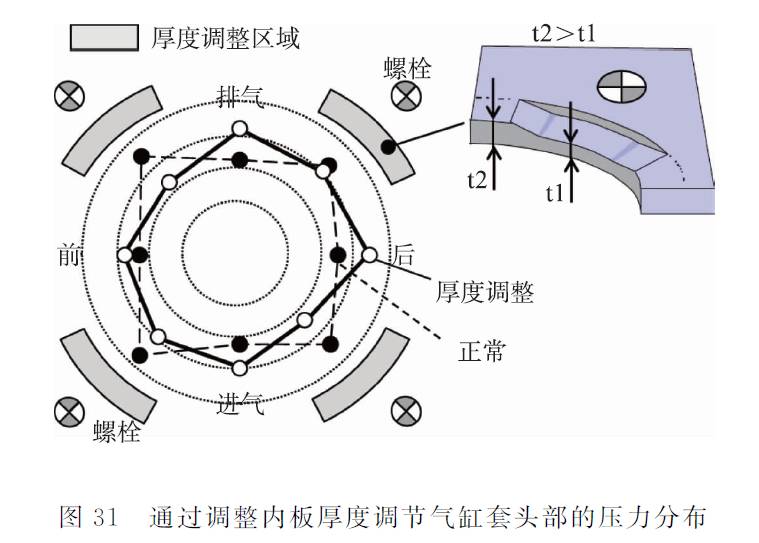

為了增大進(jìn)排氣道的設(shè)計(jì)靈活性并使氣道的潛在性能最大化,將氣缸蓋螺栓的數(shù)量由6個(gè)減少為4個(gè)。這樣就能使進(jìn)排氣道的形狀最優(yōu)化。為了確保在只采用4個(gè)氣缸蓋螺栓和在92 mm相對(duì)較大缸徑的情況下有足夠的可靠性,對(duì)氣缸蓋螺栓的間距和尺寸進(jìn)行了分析,以優(yōu)化軸向力的分布。此外,還通過提高氣缸蓋剛度等多種措施來減小氣缸蓋與氣缸體之間的位移。另外,為了確保較高的密封性能和耐久性,對(duì)氣缸蓋襯墊進(jìn)行了改進(jìn)設(shè)計(jì)。

圖30所示為氣缸蓋襯墊的結(jié)構(gòu)。為了提高對(duì)燃?xì)獾拿芊庑阅埽捎昧嗣芊馊Y(jié)構(gòu)。另外,為防止氣缸蓋螺栓數(shù)量減至4個(gè)后氣缸蓋與氣缸體之間的縱向位移增大,在襯墊內(nèi)腔添加了1塊隔板以增加厚度,并且,通過嵌入2塊波紋板使密封圈折疊內(nèi)部形成了全波紋結(jié)構(gòu)。這種結(jié)構(gòu)改善了氣缸蓋襯墊的貼合性。

在這種封閉式平臺(tái)的氣缸體結(jié)構(gòu)中,氣缸螺栓的軸向力會(huì)直接傳遞給氣缸套,螺栓周圍的表面壓力就會(huì)增大。這會(huì)導(dǎo)致整個(gè)缸套上的表面壓力發(fā)生變化。減少螺栓數(shù)量會(huì)進(jìn)一步導(dǎo)致壓力分布的變化。圖31所示為解決這個(gè)問題的措施。通過沖壓成形調(diào)整氣缸蓋襯墊內(nèi)板的局部厚度來優(yōu)化表面壓力分布,從而確保在4個(gè)螺栓條件下實(shí)現(xiàn)均勻的表面壓力分布。

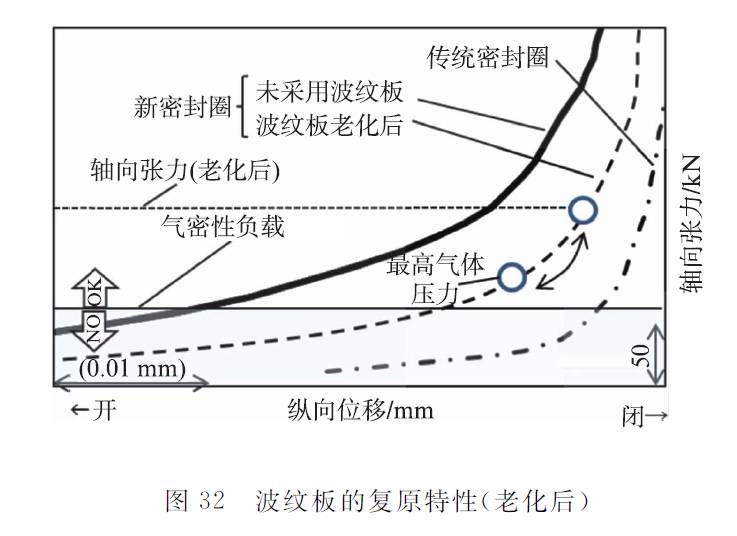

圖32比較了氣缸蓋襯墊的初始復(fù)原特性與老化后的特性。通過縮小氣缸蓋與氣缸體之間的位移及采用改進(jìn)的氣缸蓋襯墊,改善了密封性和貼合性,并且確保了表面壓力的均勻分布。因此,即使在長(zhǎng)期使用后仍能保持所需的密封性,并且能確保在僅使用4個(gè)氣缸蓋螺栓的情況下保持較高的可靠性。

7 新款ESTEC GD發(fā)動(dòng)機(jī)的燃油耗和動(dòng)力性能

文章上述部分已經(jīng)介紹了采用減少冷卻損失的燃燒概念和熱波動(dòng)壁面隔熱涂層的情況。這些措施能夠確保冷卻損失明顯減少,且無需采用任何協(xié)調(diào)措施。此外,采取了按這種燃燒概念對(duì)整臺(tái)發(fā)動(dòng)機(jī)進(jìn)行優(yōu)化的方法,將氣缸蓋螺栓的數(shù)量減少為4個(gè),開發(fā)了1種新型氣缸蓋襯墊。尤其是這些措施改善了進(jìn)排氣的流動(dòng)效率,并能采用高效率氣道。

這款ESTEC GD發(fā)動(dòng)機(jī)還采取了各種其他改進(jìn)措施來提高效率,例如,通過對(duì)主發(fā)動(dòng)機(jī)單元進(jìn)行改進(jìn)來減少摩擦損失,以及采用精準(zhǔn)EGR學(xué)習(xí)控制等。其他關(guān)鍵措施還包括采用自主開發(fā)的緊湊型渦輪增壓器,其結(jié)果是提高了進(jìn)排氣性能和效率,并且明顯改善了低端扭矩,后者是柴油機(jī)最具吸引力的特性之一。

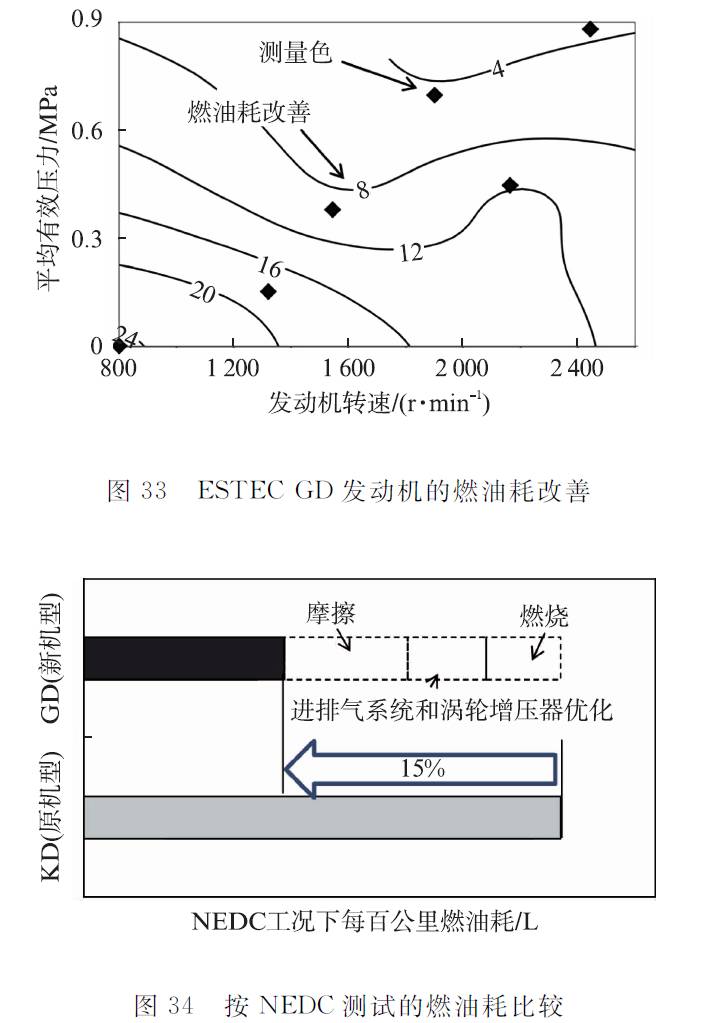

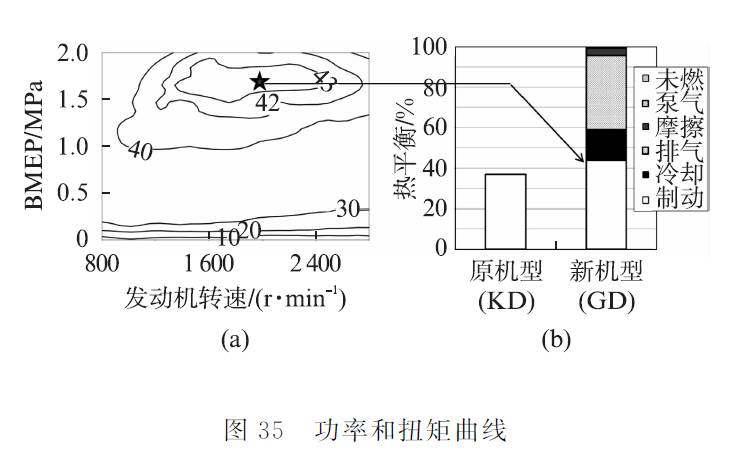

圖33至圖35是采用這些措施后的效果。與以前的KD發(fā)動(dòng)機(jī)(圖32)相比,燃油耗得到了明顯改善。按新歐洲行駛循環(huán)(NEDC)針對(duì)圖33所示測(cè)量點(diǎn)進(jìn)行的模擬計(jì)算結(jié)果表明,新發(fā)動(dòng)機(jī)的燃油耗比KD發(fā)動(dòng)機(jī)的降低了約15%(圖34)。圖35所示為熱效率特性圖以及最高熱效率點(diǎn)時(shí)的熱平衡。新開發(fā)的發(fā)動(dòng)機(jī)達(dá)到了約為44%的有效熱效率,并且在寬廣的工況范圍內(nèi)都能達(dá)到高熱效率。

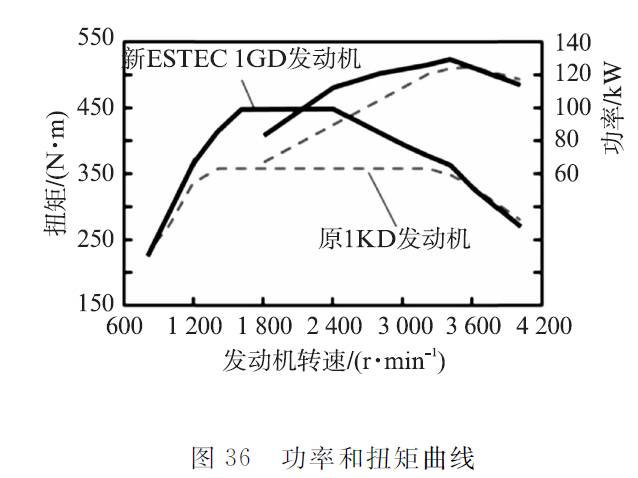

同時(shí),如圖36所示,發(fā)動(dòng)機(jī)的動(dòng)力特性也得到了極大改善。結(jié)果表明,ESTEC GD發(fā)動(dòng)機(jī)達(dá)到了高水平的燃油效率和動(dòng)態(tài)性能。

8 結(jié)論

新開發(fā)的ESTEC GD發(fā)動(dòng)機(jī)采用了1種基于減少冷卻損失的燃燒概念。根據(jù)這種燃燒概念,通過優(yōu)化進(jìn)氣流、排氣流和發(fā)動(dòng)機(jī)結(jié)構(gòu)等措施來提高整臺(tái)發(fā)動(dòng)機(jī)的效率,取得了以下結(jié)果:獲得高水平燃油效率和動(dòng)態(tài)性能。主要開發(fā)工作包括錐形唇口燃燒室、熱波動(dòng)壁面隔熱、氣缸蓋襯墊,以及氣道優(yōu)化。

(1)開發(fā)了1種錐形唇口燃燒室,通過限制缸內(nèi)氣流減少了冷卻損失。這種設(shè)計(jì)通過優(yōu)化噴霧分布提高了空氣利用率,同時(shí)防止了對(duì)排放的不利影響。

(2)基于熱波動(dòng)隔熱技術(shù)開發(fā)了SiRPA涂層。這種涂層被涂覆在對(duì)表面粗糙度不敏感的區(qū)域,以避免對(duì)燃燒產(chǎn)生不利影響。因此,減少了熱損失且限制了對(duì)工作氣體的加熱。

(3)開發(fā)了2種各具獨(dú)立功能的進(jìn)氣道,同時(shí)使進(jìn)氣門與氣缸壁面之間保持一定的間隙。在驗(yàn)證了這些氣道的流動(dòng)干擾情況后,確認(rèn)優(yōu)化的進(jìn)排氣門直徑和布置能明顯改善整個(gè)進(jìn)排氣系統(tǒng)的容積效率。

(4)由于特別強(qiáng)調(diào)要使進(jìn)排氣道的潛在性能最大化,將氣缸蓋螺栓的數(shù)量由6個(gè)減少到4個(gè)。另外,還開發(fā)了1種新型氣缸蓋襯墊,以提高密封性和貼合性,并同時(shí)確保可靠性。

(5)由于開發(fā)重點(diǎn)是基于減少冷卻損失的燃燒概念來提高發(fā)動(dòng)機(jī)的效率,新款ESTEC 1GD發(fā)動(dòng)機(jī)按NEDC測(cè)試的燃油耗比原KD發(fā)動(dòng)機(jī)的減少了約15%,同時(shí)還獲得了較高的動(dòng)力性能。新開發(fā)的發(fā)動(dòng)機(jī)達(dá)到了約為44%的最高熱效率。

-

發(fā)動(dòng)機(jī)

+關(guān)注

關(guān)注

33文章

2473瀏覽量

69276 -

混合動(dòng)力

+關(guān)注

關(guān)注

8文章

312瀏覽量

35061 -

柴油機(jī)

+關(guān)注

關(guān)注

1文章

171瀏覽量

26256

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

關(guān)于豐田直列4缸2.8 L ESTEC 1GD-FTV發(fā)動(dòng)機(jī)性能分析

關(guān)于豐田直列4缸2.8 L ESTEC 1GD-FTV發(fā)動(dòng)機(jī)性能分析

評(píng)論