摘要 混合動力車和電動車由于發動機要頻繁在高效率區運行,由于在純電力驅動情況下發動機不能作為熱源使用時,車輛就會發生沒有熱源的問題。特別是對于駕駛室的溫度調節,需要額外的熱源來保證舒適性與安全性。為了使電力驅動的續駛里程最大化和提高燃油效率,需要在動力蓄電池耗電最少的情況下,快速、高效和安全地生成熱量。Webasto公司基于1種獲專利的新熱層技術開發了新型高電壓加熱器。介紹了為達到該項目目標的設計理念和研發結果。 關鍵詞:動力電池 加熱器 廢熱利用

0 前言

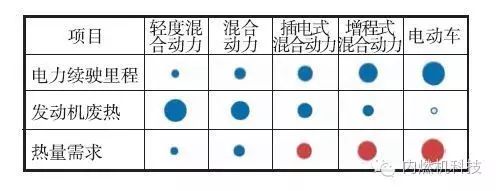

汽車行業中向電力驅動和電氣動力總成發展的趨勢催生了種類繁多的車輛概念。從輕度混合動力到全混合動力、增程器和純電動車,電氣化程度在逐漸提高,同時內燃機的應用在下降。隨著發動機的不斷優化、先進的控制策略推出,以及越來越多的電動駕駛,由發動機或其他裝置產生的廢熱導致可用于駕駛室或動力蓄電池溫度調節的熱量不足,各種電氣化車輛對熱量需求的依賴度如表1所示。

表1各種電氣化車輛對熱量需求的依賴度

1 車輛加熱的功能和目的

1.1 主要的功能和目的

駕駛室加熱是確保車輛安全及舒適行駛的1個重要功能。除了駕駛室舒適性和車內的溫度以外,空氣調節系統(HVAC)還必須確保包括滿足法規要求在內的某些功能,如根據歐洲法規672/2010和美國聯邦機動車輛安全標準FMVSS103的規定,必須在20 min后除去擋風玻璃上80%以上的冰。除霜和去濕是法規要求的另外2項功能。駕駛室的良好調溫是舒適性和安全性的基礎,這也是保證駕駛不受影響的重要因素。

1.2 性能指標

對加熱器的主要要求隨汽車的用途而定,概括如下因素:(1)效率最高;(2)成本較低或比較合理;(3)反應時間快速,可控性好;(4)封裝尺寸盡可能最小化和質量輕;(5)可靠性好;(6)可持續性和環保性好。

1.3 加熱概念

總的來說,熱概念可以分為主要熱源和次要熱源。主要熱源是能產生駕駛室調溫所需的2 kW以上熱量的熱源。次要熱源產生的熱量在2 kW以下,通常將其熱量導向特定的部位,如座椅加熱器。

1.3.1空氣加熱器與水加熱系統

加熱系統可分為2種主要的類別,它取決于燃料類加熱器還是電加熱器實現的加熱: (1) 直接加熱空氣的空氣加熱器,它能使駕駛室快速升溫;(2)使用冷卻液作為媒介熱量載體的水加熱器,它能更好地分配熱量并集成在HVAC中。

過去,混合動力車和電動車中引入了燃用燃料的加熱器,其較低的電力消耗可使電能用于車輛行駛,而不是用于加熱。因為在冬季使用電加熱器會使電力驅動的續航里程縮短約50%,因此人們通常選擇燃料加熱方法。

然而,對無排放車輛系統的需求使得人們必須尋找其他加熱方案,其中電加熱器概念就是1種可行的解決方案。

1.3.2電加熱器概念

在開發之前,對現有和潛在的幾種技術(如線繞電阻或正溫度系數(PTC)加熱)進行了分析。對4項主要的開發目標進行了評估,并針對這些目標對幾種潛在的技術進行了比較:(1)在效率方面,新的加熱器必須是高效的,它應能在較寬的冷卻液溫度范圍內和所有的電壓下提供所需的熱量輸出;

(2)在質量和尺寸方面,新型加熱器必須做到尺寸盡可能小,質量盡可能輕;

(3)在使用性和成本方面,必須避免使用稀土材料和Pb,同時,新產品的成本必須有競爭力;

(4)在安全性方面,在所有的條件下都必須防止任何觸電危險或者燙傷事故。

在現有的汽車用電加熱器概念中,最流行的是采用由溫度系數為正值的鈦酸鋇(BaTiO3)制成的電阻器的PTC加熱器。為此,對其工作原理的若干細節進行了說明,并將它與按高電壓加熱器HVH開發的層狀加熱器進行了對比。

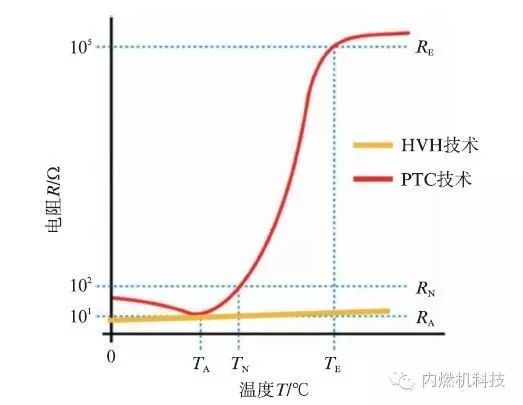

圖1所示為PTC元件的電阻隨溫度的變化曲線,并將它與HVH的電阻溫度曲線作了比較。

圖1 基于BaTiO3的PTC元件和HVH熱層技術的電阻隨溫度變化的關系

圖中表明,PTC元件具有非常明顯的非線性特性,在較低的溫度下電阻減小,之后溫度升高時電阻陡增。這一特性會導致在施加電壓時發生電流的自我限制。雖然PTC元件的自限制特性在某些方面能使系統的設計,特別是故障模式的系統設計較為容易,但它還是有某些固有的缺陷,其中主要的缺陷包括:(1)當PTC溫度超過120℃時,需要摻雜Pb。為了確保在封裝尺寸較小的情況下能快速傳熱,在應用汽車冷卻液加熱器時,PTC元件需要在必須摻雜Pb的溫度范圍內工作;(2)稀土金屬La的應用對于PTC來說是十分常見的;(3)通電時會產生較高起動電流的非線性電阻/溫度曲線,再加上PTC元件較高的熱阻,使得PTC加熱器的響應時間相對較慢;(4)由于PTC溫度較低,會導致傳遞到冷卻液的熱量較少,因而隨著冷卻液溫度升高,熱性能會降低;(5)當PTC溫度變小時,熱性能會隨著電壓降低而降低,從而限制了傳熱。(6)由于PTC元件的溫度與施加的電壓直接相關,在部分負荷時很難進行控制。

2 新型高電壓加熱器原理

初步評估和預開發的結果表明,1種新的電加熱器概念必須滿足為電加熱器設定的所有目標。

2.1 熱層原理

根據對幾種加熱器技術進行分析所得的結果,層狀加熱器概念被選定為最富前景的加熱器概念,它既能實現較高的效率,又能集成為1種尺寸小、質量輕的加熱單元。

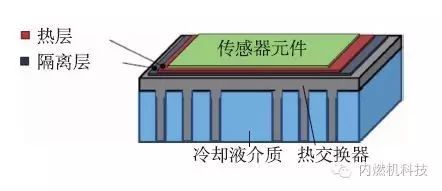

熱層的一般結構如圖2所示。采用熱噴涂方法將電隔離層、熱層和傳感器元件涂覆在鋁質熱交換器上,這些覆層的總厚度大約為0.7 mm。由于這些覆層是均勻地噴涂在熱交換器上且粘合牢固,因而可以在整個熱交換器的表面實現非常均質的熱量分布,從而能均勻地傳熱。

圖2 熱層技術的結構

熱層原理在非汽車應用領域已經是1種成熟的技術。主要在消費類電器行業應用,它已經被應用于洗碗機和洗衣機中。

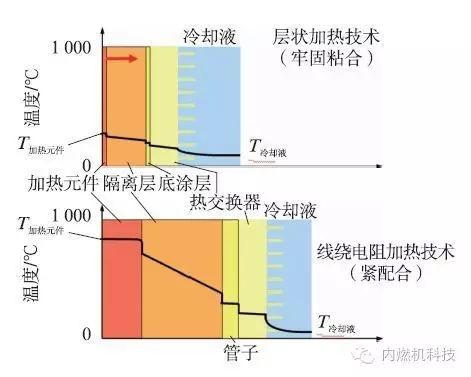

這項獲專利的適用于汽車的技術方案其主要創新點是采用了熱噴涂工藝,它能使幾個覆層牢固地粘接在基礎材料上。它能實現非常薄的覆層以高粘性和最小的熱阻相互粘合連接,如圖3所示。

圖3 熱層技術與現有技術(如線繞電阻或PTC加熱器)的溫度定性比較

與PTC加熱器采用的緊配合相比,熱層技術的熱量傳遞速度更快,由于熱阻較低,熱元件本身可以在較低的溫度下工作。圖3中顯示了線繞電阻加熱技術的特性,其溫度上升到了800~900℃。與線繞電阻加熱技術相比,PTC的熱阻與之相似,但可達到的最高溫度較低。這兩種技術及其特性與熱層技術正好相反,熱層技術的熱阻明顯更低,因而允許更低的最高溫度。

與此同時,熱層概念能使外表面與熱交換器之間實現高度的絕熱(圖4)。這是實現較高傳熱效率的重要因素之一。

圖4 在最高冷卻液溫度和最大功率下工作時外罩和熱交換器的熱量分布

2.2 熱層的電氣特性和系統配置

HVH中所用的熱層所起的作用就像1個普通電阻器,它產生的熱量與施加的電壓之間呈平方關系。因此,隨著電壓的增加,如果不安裝限制功率的機構,電功率將會增大。這與PTC加熱器正好相反,后者具有隨著電壓增加的固有限制特性。

2.2.1安全目標

根據按ISO 26262標準進行的故障和風險詳細分析,確定了HVH的主要安全目標為無電擊和無過熱現象。

因此,在整個設計和開發階段應對此十分注意,以確保在HVH的所有工作條件下都能滿足這些安全目標。

通過一些容易利用的措施,諸如采取高電壓側和低電壓側的電絕緣、基礎絕緣和電位補償等措施來預防電擊。

由于在工作溫度范圍內加熱層的電阻近乎恒定,如果不采取某種控制手段的話,HVH的電功率勢能和生成的熱量將會隨電壓的升高而快速、成比例地增加。一方面,由于在整個工作范圍內產生的熱量不受施加的電壓或冷卻液溫度的限制,這是HVH的主要優點之一。另一方面,HVH工作不受控制將會產生高溫,且可能會超過HVH的溫度限值。因此,HVH的主要挑戰之一是要開發一種能在所有情況下防止不受控制熱量生成的系統配置。下列章節將介紹幾種主要的電子保護機制。

2.2.2預防不受控制的熱量產生

主要的保護機制可分為以下幾類:(1)確保冷卻液溫度的穩定控制;(2)可靠地檢測HVH所有相關零件的電流、電壓和溫度過載;(3)在檢測到過載的情況下,快速、安全地轉換到安全狀態。

用1個脈沖寬度調制(PWM)控制的電源開關控制通過熱層所需的功率。以高切換頻率用1個DC-Link電容器使電壓保持平穩。出于備用原因,設置了1個附加的電源開關。它能使高電壓回路斷路,即使其中的1個電源開關短路,它也能將HVH帶入安全的狀態。

HVH采用冷卻液輸出的溫度信號作為控制冷卻液溫度的主要輸入。為了防止在可能出現的故障模式中發生過熱,額外安裝了幾個溫度、電壓和電流傳感器。

如果這些傳感器中的任何1個超過了規定的閾值,硬件邏輯線路將立即檢測到這一信息并關閉與微控制器無關的電源開關。通過這些措施,一旦檢測到潛在的過熱,HVH始終能回到安全的狀態。

由于直接涂覆的傳熱層非常薄(0.7 mm),熱交換器表面與冷卻液之間的溫度差值相當小(圖4),這就允許將過熱傳感器標定為稍稍大于系統的最大冷卻液溫度(120 ℃)(表2)。當溫度低于過熱或過熱狀態下會發生損壞的溫度水平時,該標定溫度是安全的。在冷卻系統經受冷卻液或冷卻液流損失時,該技術的這一特性還能提供非常快的響應時間。

2.2.3HVH的性能

在整個開發期間,對這種新型熱層技術的性能進行了驗證,并確證了它相對于傳統加熱系統(如PTC加熱器)所具有的優點。它與現有加熱器系統相比,主要性能改善可概括如下:(1)與PTC相比無起動電流;(2)提高電壓或冷卻液溫度時無功率限制;(3)從工作開始電壓和電流就很穩定,電壓和電流的脈動非常小;(4)電氣和熱響應時間非常短;(5)在整個工作范圍內功率/電流呈線性控制。

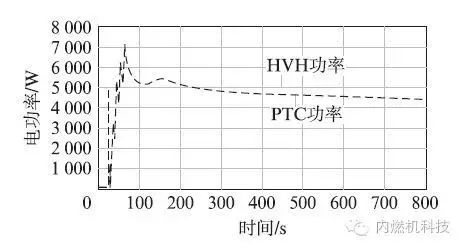

圖5是在1輛電動車上測得的通電時和通電后HVH與PTC加熱器的電力特性比較。上述HVH的優點得到了確認。與PTC加熱器相比,HVH無起動電流,響應時間非常快,且沒有功率限制。

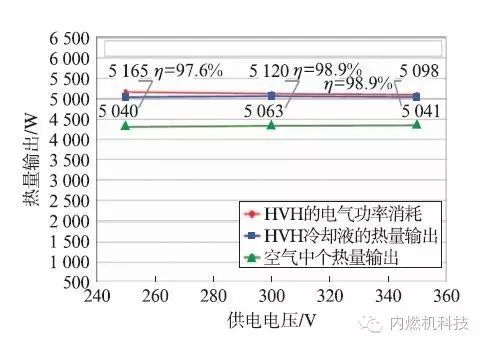

由于優化了熱交換器的形狀,使其暴露在外面的表面最少,并使外罩與熱交換器之間隔熱,因而HVH達到了近99%的轉換效率。這一效率由1家德國的獨立實驗室進行了驗證(圖6)。在該試驗中,HVH自身暴露于-10 ℃的在零空氣流速下氣溫中。

圖5 在車輛應用中測得的HVH與PTC加熱器的電力接通特性(起動條件: 冷卻液入口溫度-20℃,與車輛HVAC的設置相同)

圖6 由獨立德國實驗室測得的HVH轉換效率(空氣溫度-10℃,冷卻液溫度75℃,冷卻液流量10 L/min,空氣流量240 kg/h)

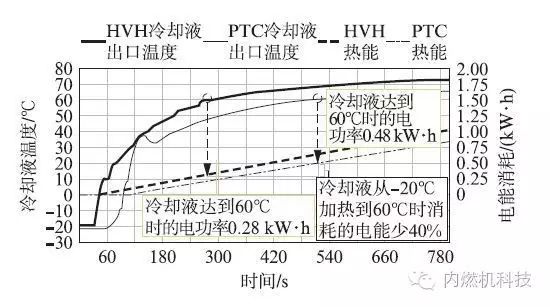

高轉換效率和快速響應時間的正面效果在車輛上測定時得到了驗證。如圖7所示,與安裝在車輛上的PTC加熱器相比,HVH達到60℃參比溫度的時間幾乎要減少一半(270 s與500 s),并且消耗的電能減少40%(0.28 kW·h與0.48 kW·h)。這一差異是由于HVH的通電響應快(即實際上能立刻達到目標功率水平),以及貼近冷卻液的加熱層較薄的緣故。相比之下,PTC加熱器則由于電阻會發生變化,以及PTC與冷卻液之間的熱質量較大,而出現通電響應時間延遲。該試驗中冷卻液流量設定為270 L/h。

圖7 在實際車輛上應用時,HVH與PTC加熱器冷卻液升溫特性的比較

2.3 技術數據匯總

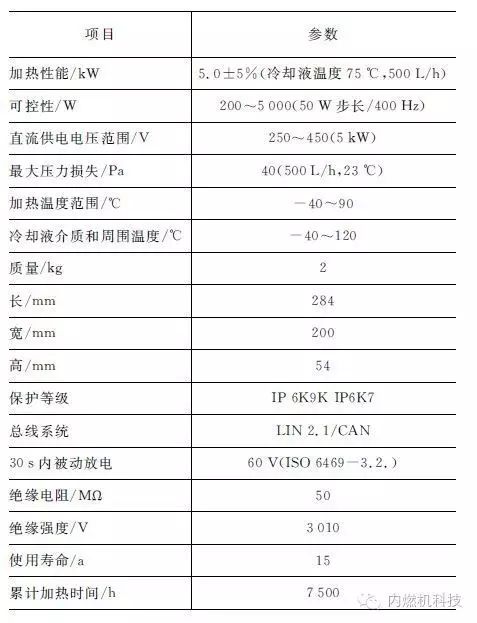

新開發加熱器的主要特性如表2所示。加熱器的長、寬、高尺寸為284 mm、200 mm、54 mm,體積為1 700 mL、質量為2 kg,基于熱層技術的HVH是最小的加熱器,它能在-40~90℃的整個冷卻液溫度范圍內產生5 kW的熱量,并能夠使最高溫度升到高達120℃。PWM控制的單元允許在250~450V的電壓范圍內對熱量輸出以50 W的步長從200 W調節到5 kW。

表2 HVH的主要規格匯總

3 結語

總結來說,開發了1種適合汽車應用的新型高電壓加熱器,采用了直接熱噴涂的薄膜電阻加熱層技術。這一技術能使冷卻液實現非常快速和準確控制的加熱。在緊湊而輕量的設計中還包括了備用的機械安全系統、硬件,以及安全系統。

新型熱層技術具有相當扁平的結構,并能直接涂覆在熱交換器上,它能為汽車取暖領域帶來各種有前景的應用機會,且能不局限于目前應用中采用的形狀或幾何結構。該項新技術將會首次在量產乘用車上應用。

該項術可以應用于諸多場合,它的外形尺寸與熱量需求、所需的供熱位置或供熱目的無關。目前正在對其中幾種可能性對進行評估。

通過這些評估,主要想推出幾種可供選擇的技術方案,如改變工作電壓范圍和熱量輸出水平。除此之外,將熱層技術應用于空氣加熱器的方案無疑也是另一種選擇。

-

電動車

+關注

關注

73文章

3015瀏覽量

114236 -

混合動力

+關注

關注

8文章

312瀏覽量

35077 -

熱量

+關注

關注

0文章

18瀏覽量

7631

發布評論請先 登錄

相關推薦

關于混合動力車和電動車的新型加熱方式設計方案分享

關于混合動力車和電動車的新型加熱方式設計方案分享

評論