在渦輪增壓汽油機的開發中,瞬態性能的優化具有重要意義,但是當前在過程模擬范圍內瞬態過程模擬并不精確,因此在早期開發階段難以對開發方案進行評估。奧地利亞琛工業大學和德國斯圖加特大學在內燃機研究聯合會的廢氣渦輪增壓器研究項目中,制定了1種模擬計算方法,它能更精確地預報增壓汽油機整個系統的性能。

渦輪機械與內燃機之間存在著復雜的相互關系,而當今的技術水平很難精確地預報渦輪增壓汽油機的瞬態運行性能。而廢氣渦輪增壓器(ATL)的模型化為改善預報精度提供了開發潛力。內燃機研究聯合會的廢氣渦輪增壓器研究項目的目標是研究影響發動機瞬態性能的各種因素,并開發1種建模方法,使得在模擬計算中能夠描述這些因素的影響。????

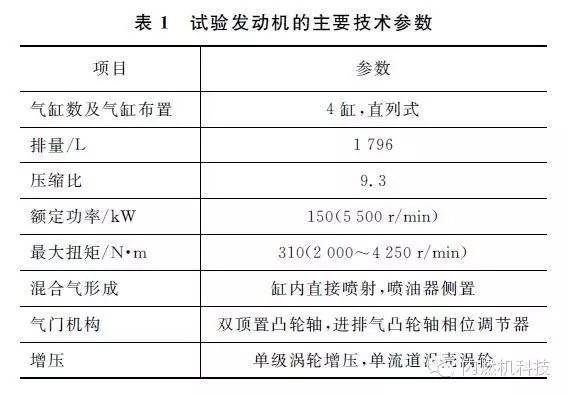

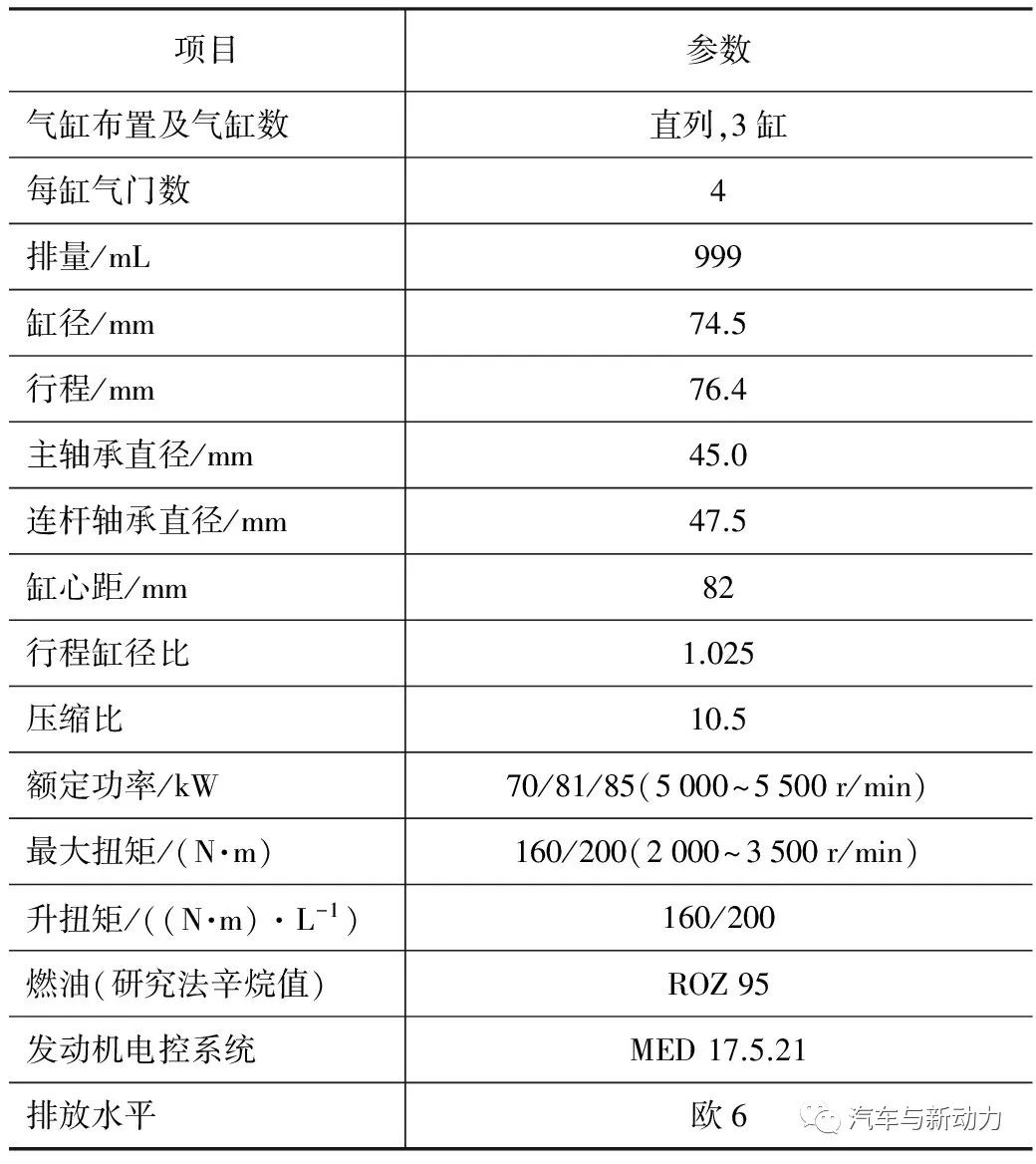

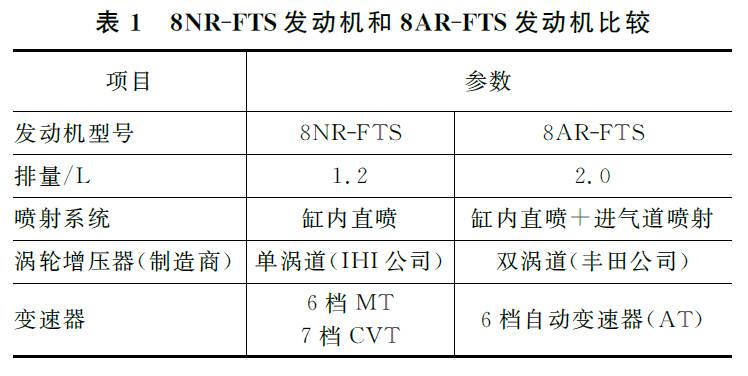

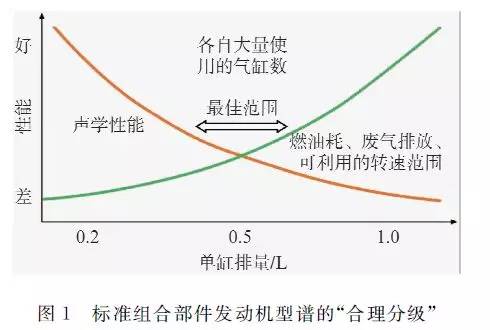

將1臺Mercedes-Benz 1.8L 4缸渦輪增壓直噴式汽油機作為試驗研究的載體,其基礎數據列于表1。在德國內燃機和汽車研究所(IVK)的研究項目中,在發動機試驗臺架上曾對這種發動機進行過穩態和瞬態運行條件下的測量。與此同時,在內燃機燃燒室試驗臺上還對這種發動機的廢氣渦輪增壓器進行了測量。其中,除了穩態特性曲線場測量方法之外,還進行了非穩態的試驗研究,而燃燒室試驗臺測量則作為渦輪增壓器擴展模型開發和確認其正確性的基礎。這種模型最終被集成到發動機整機模型中,被用來模擬研究發動機試驗臺上的負荷突變試驗。該研究的目的是通過采用可供使用的模擬方法預報在發動機試驗臺上所受影響,以及模型化深度的必要性。在過程模擬中,廢氣渦輪增壓器的運行特性借助特性曲線場來描述,而這種特性曲線場是在燃燒室試驗臺上穩態邊界條件下查明的,但是廢氣渦輪增壓器的熱力學性能至今在過程模擬中仍沒有加以考慮。為此,該研究項目中制定了1種傳熱模型,它擴展了經典的以特性曲線場為基礎的廢氣渦輪增壓器模型。過程模擬中所應用的特性曲線場的準備將在下文予以詳細的介紹。

表1 試驗發動機的主要技術參數

為了分析改變廢氣渦輪增壓器的設計對發動機瞬態性能的影響,除了基本的試驗研究載體之外,還研究了第2種硬件方案,即有針對性地改變廢氣渦輪增壓器的零件。出于多方面原因考慮,將壓氣機轉子的改變作為目標導向。這樣在選擇較小的壓氣機葉輪直徑時,可將燃燒室試驗臺上測量的渦輪特性曲線場的運行范圍擴展到較小的壓比。此外,在發動機運行時,能夠突出較小的壓氣機對自身及其與渦輪葉輪直徑之間匹配的變化,而使渦輪運行范圍移動產生相互影響。

2 廢氣渦輪增壓器在燃燒室試驗臺上的測量

首先應以2種硬件方案的運行特性曲線場型式介紹燃燒室試驗臺上的測量結果。這兩種方案都是在燃燒室試驗臺相同的穩態邊界條件下,在渦輪進口溫度為600℃時進行測量的,而偏離標準條件的測量是采用冷卻水調節軸承殼溫度進行的,這種措施有針對性地應用能將熱渦輪側至冷壓氣機側的傳熱減少到最小程度。

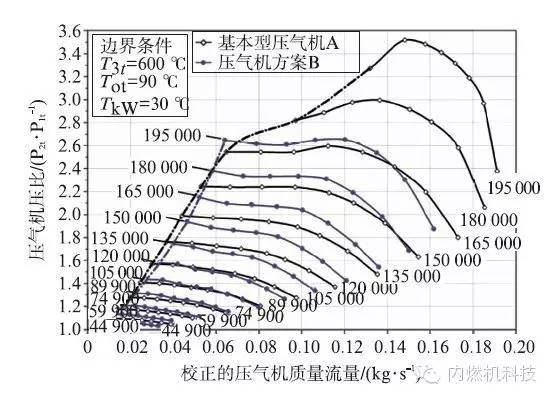

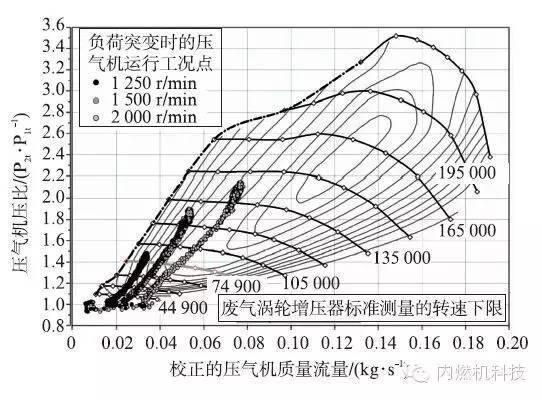

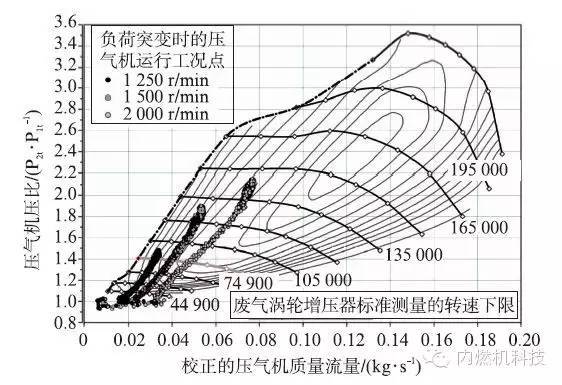

圖1示出了葉輪直徑為51 mm的基本型壓氣機以及具有較小葉輪直徑(46 mm)的壓氣機方案B的壓氣機特性曲線場。從圖中可以清楚地看到,在最高轉速時轉子較小的壓氣機具有較小的流量和壓比。其中值得注意的是,在相同的物理轉速下,2種壓氣機因葉輪直徑不同而在不同的圓周速度下工作,而圓周速度則是對空氣動力學具有重要意義的參數。對2種壓氣機的泵氣極限進行比較,基本型壓氣機略占優勢,而2種壓氣機方案的效率曲線的差異可忽略不計,因此在圖中沒有表示出來。

圖1 壓氣機方案A和B的流量特性曲線場

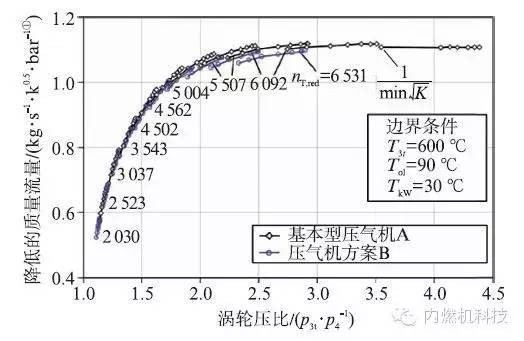

圖2示出了2種壓氣機方案的渦輪特性曲線場,其中值得注意的是2種方案的渦輪是相同的,但是由于2種方案消耗的功率不同,因而所測得的渦輪特性曲線場范圍也就不同,但是在相同的低轉速情況下,2種特性曲線場的測量卻得到了一致的流量特性曲線場。特別是在高轉速情況下,因壓氣機消耗的功率不同,可以明顯地看到渦輪的運行范圍移動,以至于此時2種方案的壓比不會再次發生重疊。

圖2 不同壓氣機方案的渦輪流量特性曲線場

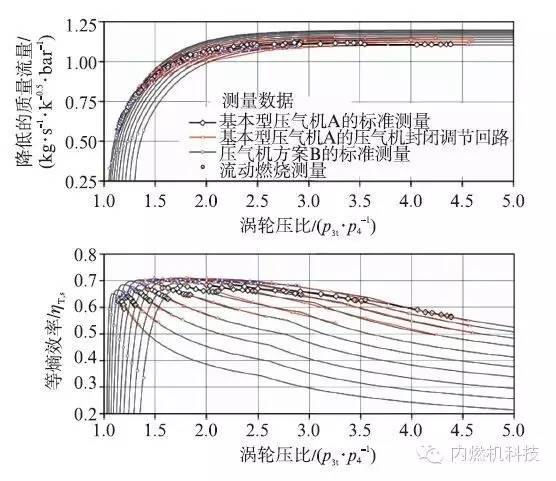

除了上述介紹的測量內容之外,基本型廢氣渦輪增壓器還進行了在封閉壓氣機回路中運行(壓氣機閉環運行)的測量,以及無壓氣機的渦輪流動燃燒測量,以便將所覆蓋的壓縮比范圍擴大1倍。其測量結果將一并在整個渦輪特性曲線場中表示。除了穩態測量之外,還在燃燒室試驗臺上進行了內容廣泛的瞬態試驗,其目的是使廢氣渦輪增壓器非穩態運行,當然此時沒有在發動機運行時發生脈沖效應。這些試驗能夠獲得關于加熱和冷卻過程中廢氣渦輪增壓器熱慣性的結論,其測量數據被用于確認廢氣渦輪增壓器的傳熱模型。

3 廢氣渦輪增壓器模型的建立

采用不同測量方法獲得的所有結果被用來確定渦輪特性曲線場,它覆蓋了所有對發動機具有重要意義的運行條件下的渦輪運行范圍。但即使借助于這些擴大的特性曲線場范圍,也無法采集到全部的運行范圍,因此根據當今的技術水平,仍然要應用外推法。為了進行外推應用了1種與通常純粹的數學描述不同的方法,該方法考慮到了一些物理效應。圖3示出了根據壓比外推的流量和效率特性曲線場,并且在過程模擬中所應用的特性曲線場被擴大到低于測量范圍的轉速。

圖3 采用不同測量方法獲得的數據繪制外推渦輪特性曲線場

在過程模擬中建立廢氣渦輪增壓器模型的很重要的方面之一是應將空氣動力學、摩擦和傳熱效應區分開來。在試驗臺上測得的渦輪綜合效率中,因受原理所限,這3種影響因素總是重合在一起。這會導致在過程模擬中出現問題,因為在發動機運行中廢氣渦輪增壓器的運轉條件與在燃燒室試驗臺上測量時的運轉條件有偏差。就原理而言,馬赫數相似的方案覆蓋了渦輪進口條件變化的狀況,但是這僅僅適用于空氣動力學,并不適用于摩擦損失和傳熱。因此,為了描述廢氣渦輪增壓器的性能,首先采取基于空氣動力學以等熵效率型式的功率平衡。為了能確定功率平衡,必須計算出軸承摩擦的寄生效應和傳熱。為此,要動用專用軸承型式的摩擦功率特性,它是轉速的函數,但是不考慮軸向力的影響。

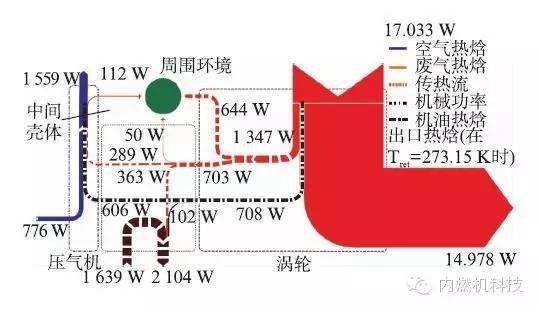

為了確定壓氣機的傳熱,開發了1種方法可根據壓氣機的質量流量和壓氣機的出口溫度計算出與運行工況點有關的傳熱量。在應用等熵效率描述廢氣渦輪增壓器性能的情況下,在過程模擬中必須將傳熱和摩擦損失分開描述。為此,采用機械方法測取廢氣渦輪增壓器軸上的摩擦功率,而廢氣渦輪增壓器的傳熱則借助于1個熱網格模型來計算,這種模型是描述廢氣渦輪增壓器中基本傳熱的零維方程式,其中將廢氣渦輪增壓器中的單個零件作為均勻的等熵點質量來描述,它們以其熱容量呈現出熱慣性,從而能夠在模擬中描述系統的動力學性能,系統是以在加熱和冷卻過程中的蓄熱效應來表征其特性的。圖4示出了廢氣渦輪增壓器穩態運行工況點的能量平衡計算結果。

圖4 廢氣渦輪增壓器中能量流的流量圖

4 在發動機試驗臺上的試驗研究

發動機被安裝在帶有異步電機的高動態發動機試驗臺上,試驗臺自動系統以100 Hz頻率記錄慣性測量信號,而1套指示系統可作為快速測量技術,除了指示所有的氣缸壓力和4個氣缸進排氣側低壓之外,還裝備了壓氣機和渦輪進排氣側低壓指示裝置,因此不僅能顯示氣缸的掃氣能力,而且也能指示出壓氣機和渦輪的動態壓比。

選擇1 250 r/min、1 500 r/min和2 000 r/min轉速測量負荷突變的情況。起始點的節氣門轉角被調整到0.3 MPa平均指示壓力的位置,然后在負荷突變時,在0.1 s內將節氣門位置轉換到100%額定位置,使扭矩的建立僅受到系統慣性(執行器、空氣管路和廢氣渦輪增壓器)的影響。圖5示出了負荷突變時帶有空氣掃氣的基本型壓氣機的運行工況點。從圖中可知,這3種轉速覆蓋了廢氣渦輪增壓器運行區域中寬廣的范圍,而且還標出了廢氣渦輪增壓器標準測量的轉速下限,以便于為模擬發動機運行說明特性曲線場擴展到較低轉速。除此之外,試驗臺試驗也采用機械式廢氣閥進行,以便能夠控制試驗時通過廢氣閥的泄漏量,使得通過渦輪的質量流量更為精確。

圖5 負荷突變時的壓氣機運行工況點

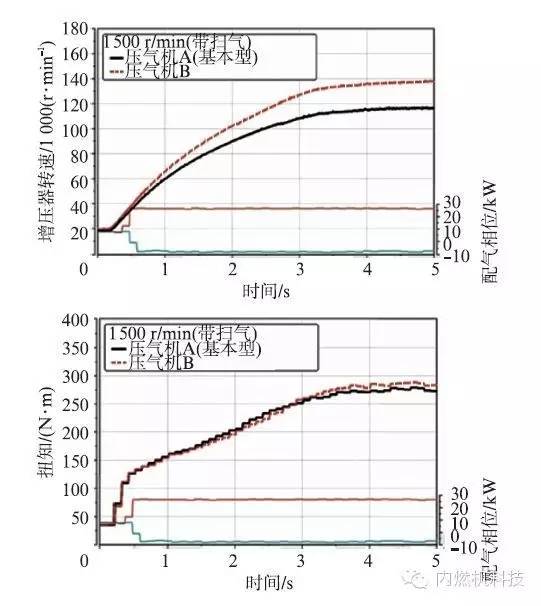

2種壓氣機方案應以完全重合的方式(帶有掃氣)進行,如在1 500 r/min轉速時的比較(圖6),2種壓氣機方案的起始點邊界條件是相同的,因此能近似地從起始點供應相同的熱焓。在負荷突變時,壓氣機方案B因慣性力矩小11%而呈現出所期望的較快的轉速建立,然而增壓器較快的轉速建立,并沒有使內燃機表現出良好的扭矩提升。在仔細考察廢氣渦輪增壓器時就能看到,2種壓氣機方案的渦輪壓比在負荷突變后的最初2.5 s內是相同的,盡管壓氣機方案B在這2.5 s中達到了較高的增壓器轉速,但是并沒有達到與基本型壓氣機方案相同的增壓壓力。因為此時轉子較快的加速并不能補償壓氣機方案B需提高的轉速要求,而且方案B還呈現出提高的節流影響,從而導致從達到吸氣全負荷起空氣質量流量減小約3%~4%,這就意味著在相同的渦輪壓比下供應的熱焓較少,因而扭矩就較小。在負荷突變繼續進展的過程中,因在渦輪運行范圍內較高的轉速水平,使渦輪進入較高的轉速,并趨于更為有利的效率,并被模擬分析結果所證實,因而壓氣機方案B約從2.5 s起就達到了較高的增壓壓力和空氣質量流量,由此就解釋了負荷突變時的優勢。

圖6 壓氣機方案比較

5 整機模擬

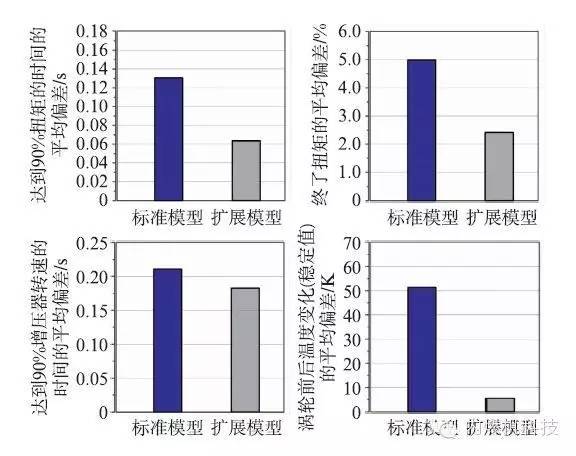

在發動機臺架試驗基礎上,憑借穩態測量數據調整了裝備基本型壓氣機的試驗發動機的一維流動模型(GT-Power)。隨后對采用不同大小的壓氣機葉輪的負荷突變進行了模擬,對渦輪增壓器7種不同模型化進行了深度分析,并用臺架試驗進行了比較,從而就能夠對廢氣渦輪增壓器模型化時單個措施的精度增益進行比較。對廢氣渦輪增壓器的標準模型模擬與最終擴展模型的模擬結果進行比較,其中標準模型模擬是標準測量得到的原始特性曲線場數據的應用。圖7示出了2種硬件方案分別在1 250 r/min和1 500 r/min轉速下負荷突變以及應用機械式廢氣閥情況下用特性值表示的模型的總平均偏差。從圖中可以清楚地看到,與標準模型相比,在達到90%扭矩的時間和扭矩的精度方面擴展模型預報能力提高了2倍,而且通過渦輪的溫度損失的預報能力獲得了非常明顯的改善,特別是后者的預報來自于渦輪增壓器內部的傳熱模型。

圖7 廢氣渦輪增壓器模型化的改善(以特性值表示)

6 結語

關于渦輪增壓汽油機在負荷需要加速響應特性的預報要求進一步開發,處于目前發展水平下的模擬方法。在這種相互關系中,特別對廢氣渦輪增壓器子系統的模型化具有重要的意義。為此,在內燃機研究聯合會的廢氣渦輪增壓器動力學研究項目中,開發了1個擴展的廢氣渦輪增壓器模型。與標準模型相比,其特點是在燃燒室試驗臺上查明的運行特性曲線場,以及借助于傳熱模型獲得的詳盡的熱狀況下進行,而且模型的確認也是在瞬態邊界條件下憑借從燃燒室試驗中獲得的測量數據,并在特別關注渦輪出口溫度的情況下進行的。

在發動機試驗臺架上,對發動機瞬態響應特性的影響參數進行了有針對性的試驗,這包括了熱邊界條件的變化、發動機的標定參數,以及各種不同廢氣渦輪增壓器方案的比較。發動機臺架試驗,采用增壓汽油機整個系統的模型進行了模擬研究,其中還對不同的模型化深度進行了比較,并對它們在負荷突變期間的品質進行了評價。模型狀態被證實在穩態和瞬態條件下,在預報渦輪出口溫度方面獲得了明顯的改善,同樣在預報按負荷要求加速響應特性方面也能獲得明顯的改善。

-

模擬

+關注

關注

7文章

1438瀏覽量

84566 -

汽油機

+關注

關注

0文章

58瀏覽量

11775 -

渦輪增壓器

+關注

關注

3文章

90瀏覽量

11955

發布評論請先 登錄

基于DSP的汽油機點火參數自動測試系統

電感儲能式汽油機點火器總成技術條件

關于3缸1.0L增壓燃油分層噴射汽油機性能分析

關于Mercedes—Benz4缸渦輪增壓直噴汽油機性能分析

關于豐田新型1.2L ESTEC渦輪增壓直噴汽油機性能分析

關于歐6直噴汽油機性能分析和可行性解決方案評價

關于Volkswagen3缸1.0 L-TSI汽油機性能分析

評論