摘要:未來發動機發展的一個關鍵因素是優化基型機,滿足未來的排放法規(包括CO2)要求,通過優化基型機彌補附件增加帶來的尺寸、質量和成本的增加。發動機縮缸強化、新材料、減小摩擦、先進增壓和燃油噴射系統技術等方面已在輕型車輛領域顯示出潛力并已處于具體實施階段。介紹未來商用和工業用發動機基型機的改進方案及潛力,描述這些技術如何改善商用和工業用基型發動機,以滿足未來排放法規及燃油效率要求。

近20年內,商用車輛柴油機污染物排放限值要求愈加嚴苛,這已成為發動機技術發展最根本的推動力。柴油機的主要排放物為氮氧化物(NOx)及顆粒物(PM),而這兩者的控制是相互沖突的。目前商用車輛上重型柴油機排放標準要求降低發動機全工況范圍(包括高負荷點)的NOx和PM排放。一種有效降低高負荷工況原始NOx排放的措施是在發動機上提高廢氣再循環(EGR)率,并保持空燃比恒定,可使PM排放處于限值以下。此外,提高噴油壓力也有助于降低PM排放。基型機不僅要滿足未來排放法規要求,還保持甚至提高比扭矩及功率輸出,這為設計帶來了挑戰。增加EGR率和增壓壓力導致缸內峰值壓力提高到25MPa,增加了氣缸蓋、曲軸箱、曲柄連桿機構等部件的受力,需改進基型機設計和材料。較高的噴油壓力要求燃油泵及其驅動機構能夠承受較大的扭矩和壓力。

未來,排放標準將更加關注于引起全球變暖的排放物,如CO2、N2O和CH4等。因CO2為石油類燃料燃燒的自然產物,研究關注點在于通過降低發動機部件摩擦及其他功率損失,改善內燃機燃油經濟性。即使某些開發將由車輛技術負擔,但內燃機仍需繼續開發及優化,以實現性能、排放和燃油經濟性之間的最佳平衡。

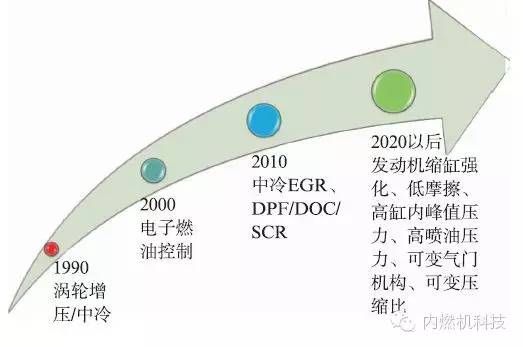

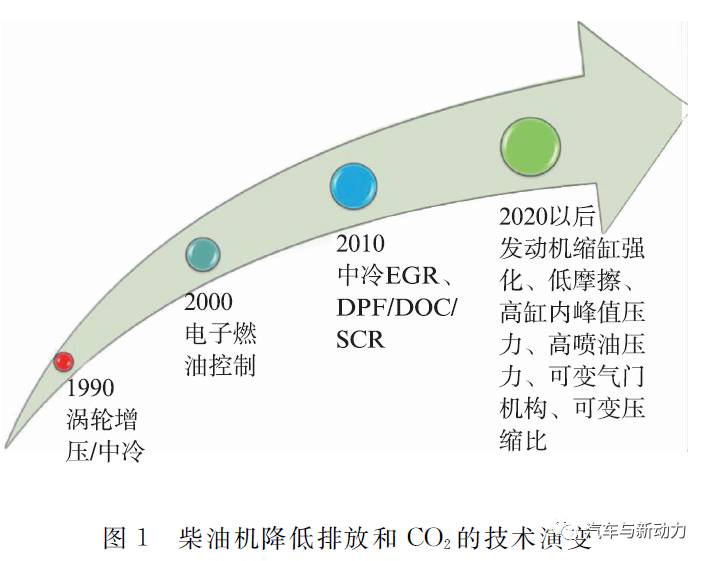

圖1 柴油機降低排放和CO2的技術演變

圖1為過去幾十年中道路用重型發動機技術及其未來發展趨勢。從2014年到2017/2018年這一階段,道路用載貨車的CO2/燃油消耗率將降低20%,2020年或之后將進一步降低。為滿足CO2排放限值,將在現有產品技術的基礎上增加新的基型機技術。圖1列出的某些或所有技術將與減小摩擦和增加熱效率技術一起使用。本文介紹基型機的設計趨勢,探討基型機如何滿足排放和燃油經濟性限值。

1 發動機縮缸強化

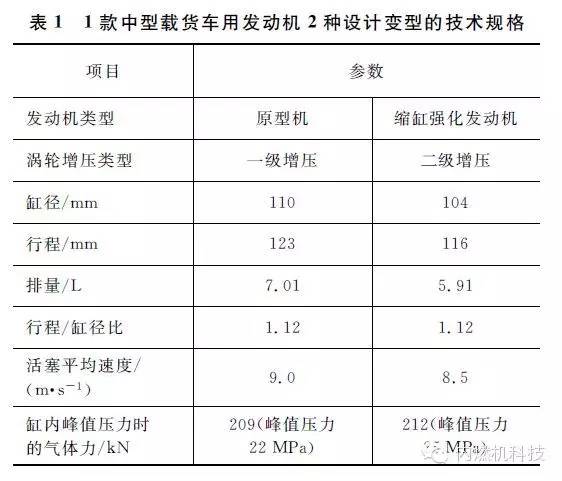

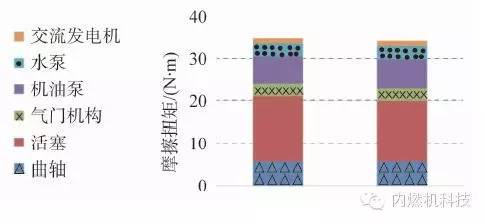

縮缸強化是提高發動機功率密度的技術發展趨勢,要求在較低排量條件下產生相同功率。然而在不減少發動機氣缸數,僅減小排量的情況下未必能夠顯著降低摩擦。表1對比1款中型載貨車用發動機的2種設計變型。圖2為縮缸強化對發動機摩擦的影響。

表1 1款中型載貨車用發動機2種設計變型的技術規格

圖2 縮缸強化對發動機摩擦的影響(轉速1000r/min)

如按比例減小缸徑和行程以保持行程/缸徑比不變的縮缸強化方案,需要進行二級增壓,這將導致缸內峰值壓力增大約3MPa。缸徑雖然變小,但氣體力基本保持不變。因此,減少軸承直徑不可能降低軸承摩擦及軸承潤滑油流量。在相同的發動機轉速下,只有縮小行程,降低活塞平均速度才能起到減摩作用。這個正面效果部分地被流過二級渦輪增壓器的附加機油消耗掉,后者會導致較高的機油泵驅動功率。曲軸、氣門機構、水泵和交流發電機產生的摩擦保持不變。摩擦評估表明,摩擦扭矩差異很小,僅在運行工況點轉移可實現熱力學上的燃油耗優勢。

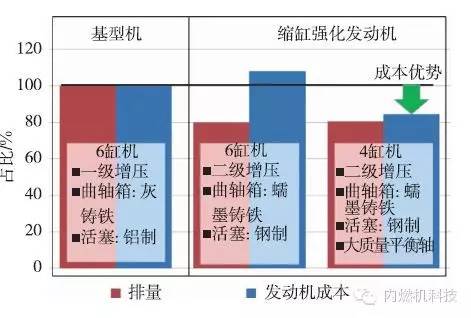

通過減少氣缸數量實現發動機縮缸強化,能夠顯著降低發動機摩擦。采用二級增壓和應對較高峰值壓力及功率的措施必將顯著提高發動機成本。減少氣缸數量將縮減部件數量,平衡所增加的成本。圖3示出了發動機成本的比較,表明如果通過減少氣缸數量實現排量降低,縮缸強化在經濟上具有相當的優勢。

圖3 縮缸強化和減少氣缸數量對發動機成本的影響

相對于6缸機而言,采用平衡軸以消除2階自由慣性力優化4缸發動機噪聲振動平順性(NVH)性能的方案具有成本優勢。考慮到摩擦和成本降低的潛力,采用大缸徑4缸發動機代替常用6缸發動機將獲得更大優勢。大型發動機通常采用單缸排量為2L的4缸發動機,可實現300kW的功率性能級別,這一級別是40t級長途載貨車用動力系統的主要級別,因而在減小生產成本方面具有相當大的潛力。4缸發動機大幅度縮小的長度將為發動機艙提供更大的自由空間,用于安裝排氣后處理和冷卻系統。此外,應用質量平衡軸,發動機質量估計可減輕150kg左右,可直接用于增加車輛有效負荷。為了滿足用戶對NVH方面的要求,發動機氣缸數較少而引起較高的扭矩波動是發動機開發過程的關注點。但是,商用車市場用戶相對比較保守,對此類發動機的接受程度有待驗證。對于乘用車發動機而言,減少氣缸數量已經成為主要發展趨勢。對于小型乘用車而言,更是迫切需要以3缸發動機代替4缸發動機。

2 氣缸套和曲軸箱技術

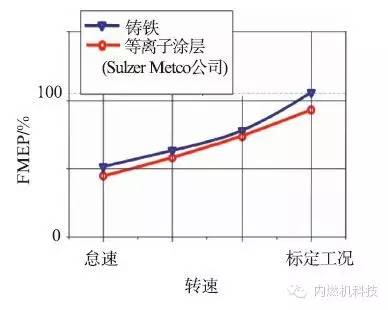

氣缸工作表面采用熱噴涂技術也適用于批量生產,圖4示出了涂層技術在減摩方面的潛力。在標定轉速時等離子涂層缸套采用的平均摩擦有效壓力(FMEP)相對基準鑄鐵缸套降低大約12%。在其他研究中有提到在標定負荷摩擦減小達到20%的情況。這一技術起源于乘用車發動機,之后在商用車輛和大缸徑發動機上進行了試驗。另外,不受缸套基體材料限制,可自由選擇工作表面材料。

圖4 缸套涂層技術減摩的潛力

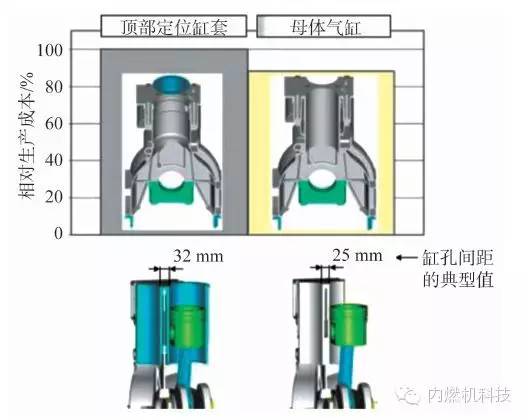

輕型/中型發動機常采用集成缸套的曲軸箱,被稱為母體氣缸。重型發動機采用母體氣缸代替濕式缸套,可大幅降低曲軸箱生產成本及氣缸間距(圖5)。在發動機大修時,已磨損的氣缸可以鏜掉,噴涂1層新的涂層,不必更換各個氣缸套。為此,不需要采用直徑稍大的大修專用活塞。然而,進行這樣的大修工作需要相應的生產設備。在具有良好制造基礎設施的技術成熟市場可實現這一技術。

圖5 母體氣缸相對濕式缸套的優勢

3 曲軸和曲柄機構設計

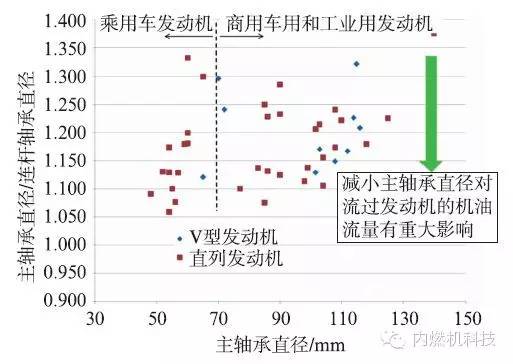

曲軸主軸承和連桿大頭軸承是發動機摩擦的重要來源。圖2示出發動機不同部件的相對摩擦扭矩,曲軸摩擦占發動機總摩擦的14%。在標定轉速和負荷時,此部分將增加到25%以上。通過減小主軸頸和連桿軸頸直徑能夠降低曲軸摩擦。圖6示出了將柴油機主軸承與連桿軸承直徑比和主軸承直徑大小對比獲得的統計數據。

圖6 主軸承直徑和連桿軸承直徑的相互關系

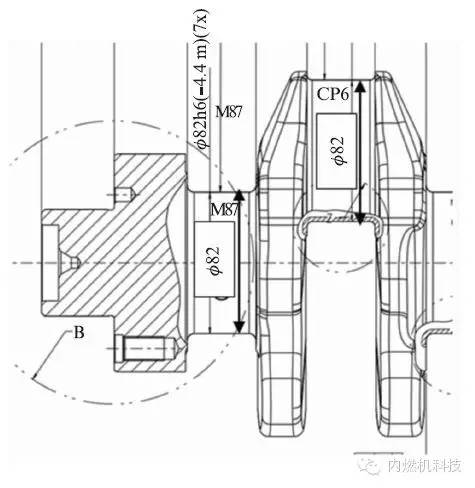

主軸承直徑減小能夠降低流經軸承的機油量,減小對機油泵油量的需求,降低其驅動功率損失。因為減小主軸承直徑與提升功率和缸內峰值壓力相沖突,所以需要處理好連桿軸承的設計,使之不產生反作用。圖7為FEV公司提出的獨特設計,主軸承直徑的減小是通過增加連桿軸承直徑平衡,直到連桿軸承直徑增加到與主軸頸直徑相等為止。這種方法能夠在保持曲軸剛度的同時降低整體機油消耗量,從而減小機油泵流量需求和驅動功率損失。

圖7 FEV公司獨特的曲軸設計

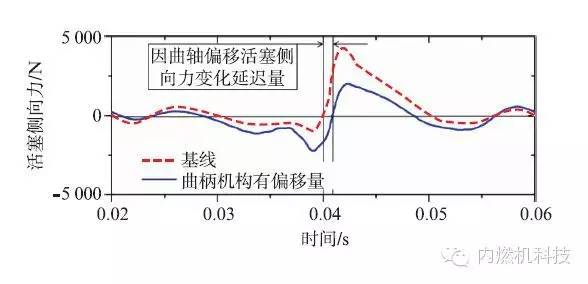

另一種減小曲柄機構摩擦的方法是在氣缸軸線和曲軸軸線之間引入偏移量。采用運動仿真可預測總摩擦力和優化偏移量。圖8示出有偏移量的曲軸與無偏移量的基線活塞側向力隨時間變化的仿真結果比較。曲軸偏移使燃燒產生的摩擦力峰值降低到50%左右。壓縮行程摩擦力相應增加,然而摩擦力大小低于燃燒過程中的摩擦力,凈作用使整體摩擦力及扭矩均降低。使活塞力最小的偏移量精確值需針對每一種發動機設計,根據仿真確定,并且因曲柄機構幾何形狀不同而略有變化。

圖8 曲軸偏移量對活塞側向力的影響

4 可變壓縮比(VCR)

高增壓和高比功率將產生較高的缸內峰值壓力,在這種情況下需要加強發動機的整個機械結構。VCR技術通過降低高負荷壓縮比,成為一種可選方案,從而使缸內峰值壓力不會超過現有發動機結構的允許水平。VCR系統在商用發動機上的應用前景如下:(1)升級現有發動機性能以提高比功率,將其應用于高級游艇動力和發動機縮缸強化;(2)限制現有發動機缸內峰值壓力,引入高EGR率并改善燃油消耗;(3)提高多燃料運行時的壓縮比,具體取決于使用燃料的點火性能及十六烷值。

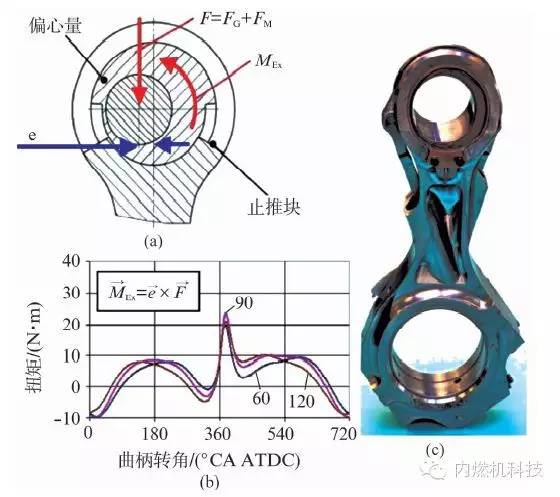

圖9 二級VCR系統可變長度連桿

實際運用中已有多種VCR系統,有些是壓縮比連續可變,有些只是一級變化。連續可變機構應用于現有發動機上需進行重新設計。FEV公司開發了1款適用于乘用車用汽油機和大型柴油機的二級VCR系統。在這種二級VCR系統中,連桿長度的改變是通過連桿小頭的偏心軸承旋轉實現的,由氣體力及慣性力疊加產生的偏心力矩來調節連桿長度。這是低成本VCR方案的關鍵特征,無需成本昂貴及耗能較大的執行機構,所有功能部件都集成于連桿這一組件上。這種VCR系統可集成到現有發動機設計上,設計變動很少。由圖9可知,偏心力矩在整個燃燒循環中有正有負,使得在2個方向上均可調節。

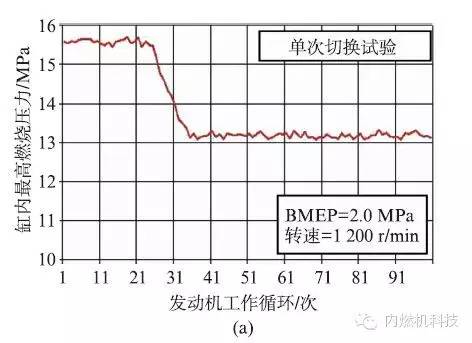

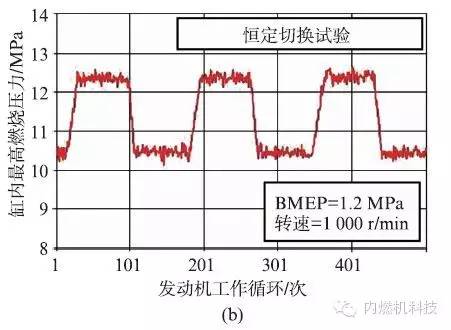

圖10示出在1款缸徑為125mm的重型柴油機在不同轉速,不同平均有效壓力(BMEP)條件下試驗獲得的壓縮比切換結果。最高燃燒壓力為18 MPa,壓縮比在14和17之間切換。結果顯示在整個測試過程中,壓縮比切換一致性良好,未發現部件異常磨損或裂紋現象。

圖10 二級VCR系統切換試驗

5 氣缸蓋設計

高功率密度引起的缸內峰值壓力不斷增加為發動機設計帶來了巨大挑戰,尤其是在氣缸蓋設計方面。材料選擇、設計原理和部件形狀成為設計的關鍵問題。增加材料強度是改善高周疲勞(HCF)特性的適當措施。因此一些制造商使用的材料已經從傳統灰鑄鐵向蠕墨鑄鐵轉換。以GJV450材料為例,這種材料能夠很好承受缸內燃燒壓力產生的高頻負荷,同時在不需要像灰鑄鐵(GJL250)那樣詳細優化高負荷區域的幾何形狀,允許缸內峰值壓力超過20MPa。相比灰鑄鐵,蠕墨鑄鐵導熱性明顯降低,從而引起高熱負荷區域熱機疲勞(主要是低周疲勞(LCF))惡化,尤其在火力面鼻梁區。

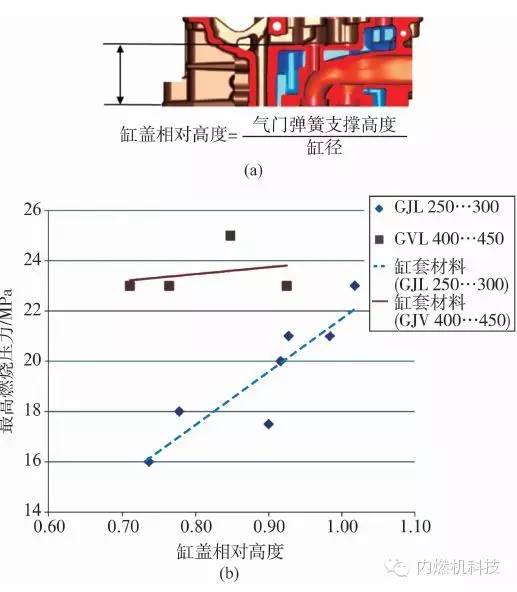

只有通過增強冷卻,保證大幅減小壁厚才能夠避免氣缸蓋鼻梁區產生裂紋。在氣缸蓋前期設計中,為了滿足冷卻要求,在確定氣門位置和大小時必須特別注意為鼻梁區留有足夠寬度。為了實現相應發動機壽命的熱負荷循環數,需要對氣門直徑與換氣所需流通截面積進行平衡。氣缸蓋高度是氣缸蓋總剛度的1個重要邊界條件,同時也反映了允許的缸內峰值壓力。圖11表示缸徑在90~140mm間發動機氣缸蓋相對高度統計結果。相對高度值為氣門彈簧支撐高度與缸徑之比。圖中示出了可長期接受的缸內峰值壓力和氣缸蓋相對高度間的關系。在有利條件下,采用灰鑄鐵材料也可實現缸內峰值壓力超過20MPa的情況。蠕墨鑄鐵證明用強度較高的材料解決問題要更容易。

圖11 氣缸蓋高度和缸內峰值壓力的關系

對氣缸蓋剛度有積極作用的另一設計特征是鑄造的噴油器頂板。獨立的嵌入式噴油器套為噴油器周圍高熱負荷區域及氣門間的冷卻提供了較有利的條件。此外,因水套芯可通過中心噴嘴面與外界相連,這種結構有利于氣缸蓋的鑄造。

利用中間頂將冷卻液引入重要區域,引導冷卻液到關鍵地區的中間隔板,可以很容易地在鑄造結構中實現。然而,在氣缸蓋結構中噴油器套不能起到支撐作用,可采用強度更高的材料加以彌補。這些影響表明,對于中等功率密度,但要求缸內峰值壓力較高、壽命較高的發動機,灰鑄鐵材料或強度比標準GJL250材料更高的灰鑄鐵品種與鑄造噴油器頂板相配合將成為最有效方案。

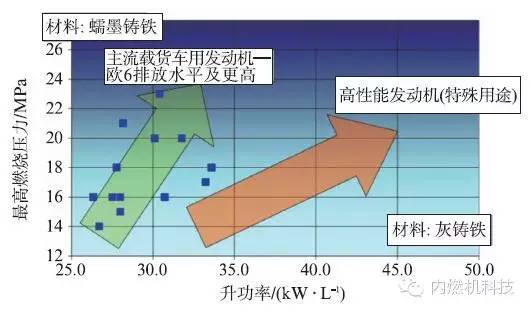

同時,采用這種材料具有很高的成本效益。對于功率密度更高的發動機,氣缸蓋需要承受更高的熱負荷,為此構建最佳的冷卻邊界條件,這是使用噴油器套的重要原因。極高的峰值壓力需要采用蠕墨鑄鐵材料達到HCF耐久性要求。與此同時,隨著功率密度的升高,LCF問題增多(圖12)。

圖12 氣缸蓋材料和缸內峰值壓力及功率密度三者間關系

6 配氣機構布置

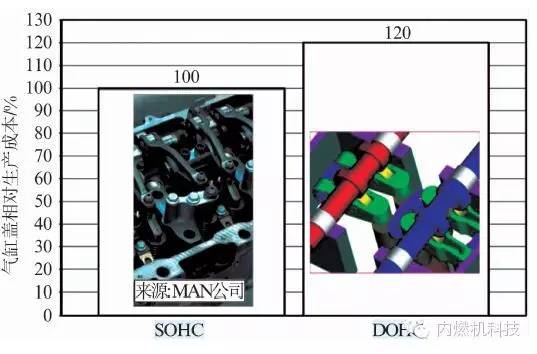

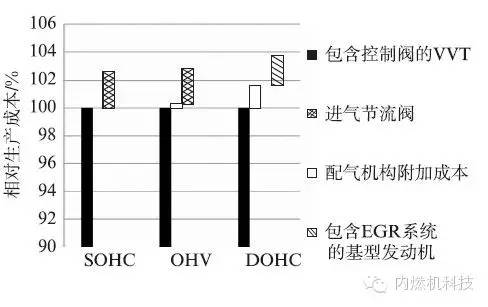

近年來,商用車輛發動機大多采用帶有頂置凸輪軸的整體式氣缸蓋來代替獨立氣缸蓋。乘用車發動機采用典型的雙頂置凸輪軸及凸輪從動件設計,這在大型的商用車輛發動機上并不常見。比較包括氣門機構在內的整套氣缸蓋的生產成本時,用扭轉式氣門排列、滾輪搖臂和氣門橫梁的單頂置凸輪軸(SOHC)方案的成本約比用平行氣門排列、單滾輪搖臂式凸輪從動件的雙頂置凸輪軸(DOHC)氣缸蓋低20%左右(圖13)。只用1根凸輪軸的設計需要氣門扭轉式排列。采用平行的氣門排列時,對距凸輪軸較遠的氣門的杠桿比將非常不利。

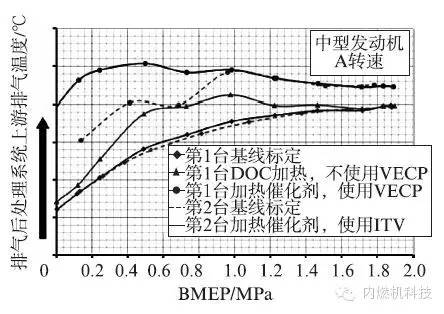

研究人員進行了一項評估SOHC和DOHC布置成本及效益的研究,以幫助改善排氣后處理系統的排氣熱管理。該研究試驗了1臺商用車輛中型發動機,研究了采用不同頂置凸輪軸結構時排氣后處理系統的上游排氣溫度。通過以下策略提高排出氣缸的廢氣溫度: (1)不使用可變排氣凸輪相位(VECP)進行DOC加熱——延遲噴油正時,輔助后噴以及不使用VECP的主動增壓控制;(2)加熱催化劑并使用VECP;(3)使用進氣門節流閥(ITV)代替VECP加熱廢氣,即采用ITV加熱標定。

圖13 配氣機構成本比較

圖14示出采用上述策略提高排出氣缸的廢氣溫度與基線標定發動機的對比。顯然,在發動機全負荷范圍內使用VECP策略將獲得最高排氣溫度。然而,在平均有效壓力大于1MPa時,使用ITV策略將獲得最高排氣溫度,而在發動機較低負荷時,也最接近VECP策略最高排氣溫度。

圖14 不同發動機負荷下各種排氣加熱措施的對比

ITV成本要計入發動機總成本。由圖15可知,相比配置VECP的DOHC機構,配置ITV的SOHC機構的成本仍然為最有成本效益的配氣機構理念。然而,可變氣門正時(VVT)機構增加的成本及使用第2個頂置凸輪軸附加配氣機構零部件的成本高于ITV的成本。

考慮到影響氣缸蓋性能和耐久性的各種設計準則,主觀地將氣門排列進行分類。相比SOHC機構,DOHC機構氣門排列能達到更高性能和耐久性準則。許多使用中的中型、重型發動機仍采用SOHC機構。每個主機廠的最終決定都是在氣缸蓋和發動機的性能和耐久性要求與系統成本間尋求最佳平衡。

圖15 配氣機構理念的相對生產成本

7 高壓燃油噴射

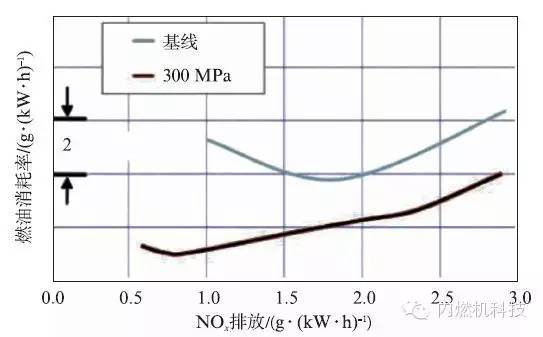

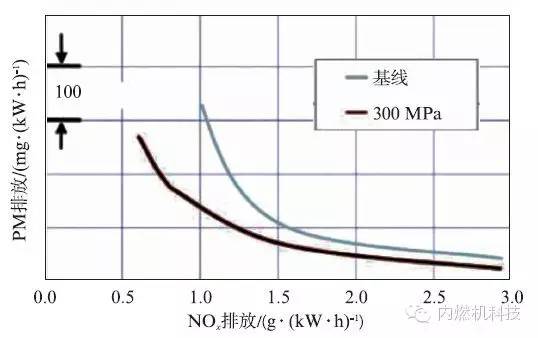

多年來,商用車輛發動機的燃油噴射壓力不斷提高。提高噴油壓力將縮短噴油持續期和噴嘴的噴孔。這樣有利于噴射燃油霧化,加速燃燒。提高噴油壓力通常能夠減少燃油消耗和PM數量。然而為了降低NOx排放,需要延遲噴油時刻,這樣會部分抵消燃油消耗和PM優勢。噴油壓力提高時,需考慮高壓泵驅動功率的增加及噴油器可能出現的漏油現象對燃油消耗的影響。當噴油壓力提高到300MPa,除了改善排放外,還可以改善燃油消耗。在部分負荷和標定輸出時,從傳統噴油系統改為無漏油噴油系統能降低與排放無關的燃油消耗1%。噴油壓力提高到300MPa,為進一步改善NOx、PM折中和較大發動機特性范圍,尤其為全負荷工況下的燃油消耗量提供了潛在優勢(圖16)。如果改進發動機設計,以提高缸內峰值壓力,可通過改變噴油策略改善排放,從而進一步大幅降低燃油消耗。

圖16 高效噴油系統的潛在優勢(標定轉速和全負荷工況下改變EGR;基準噴油壓力180MPa)

8 結語

考慮到包括溫室氣體排放(GHG)在內的排放法規要求,需要進一步改善商用車輛發動機設計。在當前或更低NOx和PM排放下,較高熱效率和較低寄生功率損失使得重型發動機的缸內峰值壓力接近25MPa。要求發動機能承受更高的氣體力,促進采用優質材料,例如氣缸蓋和氣缸體采用蠕墨鑄鐵材料,以及優化所選材料的HCF和LCF耐久性的設計。

現有很多措施來降低摩擦和其他寄生功率損失,可聯合用于1款發動機內或單獨應用,低摩擦氣缸套/活塞涂層和減少氣缸數量的縮缸強化(從直列6缸到直列4缸)將提供很大優勢。在傳統6缸機市場,尋找能接受4缸機的最終用戶很重要。不過在汽車市場上具有較高功率密度的縮缸強化發動機由于燃料經濟性優勢已被大型乘用車和輕型載貨車廣泛接受。這個趨勢預期將向商用發動機領域發展。減少氣缸數量和采用改進耐久性的氣缸表面涂層的母體氣缸技術的發動機在尺寸和質量方面的優勢,可補償為滿足排放法規限值而增加的后處理系統的空間和質量。這種發動機的再制造和大修需要更高水平的技術基礎設施。采用的涂層能夠延長大修期,有利于用戶使用。

采用主軸頸和連桿軸頸直徑相等的獨特曲軸設計能在提供所需剛度的同時減小摩擦損失。結合缸孔偏移技術的應用,能夠顯著減小摩擦。

由于改變連桿的可變壓縮比技術需要改變設計的程度較小,對現有發動機的實用性頗具有優勢,在缸內峰值壓力、EGR和NOx排放等限值下提供額外的靈活性。

SOHC氣門機構的布置與DOHC相比,具有更好的成本效益,而DOHC系統在熱管理及發動機冷起動后排氣催化劑的起燃時間方面具有相當大的優勢。

上述技術已在試驗環境下或輕型發動機上得到了驗證,可應用于商用發動機上,為滿足將來的排放和燃油經濟性提供了方案。原文標題:好文推薦|商用和工業用發動機發展趨勢

-

發動機

+關注

關注

33文章

2473瀏覽量

69270 -

摩擦力

+關注

關注

0文章

9瀏覽量

7231 -

電控噴油器

+關注

關注

0文章

7瀏覽量

7271

發布評論請先 登錄

相關推薦

汽車發動機升級產品解決汽車發動機燃燒問題。

汽車發動機電子控制系統的發展現狀如何?

車用柴油發動機的發展趨勢

發動機總成包含哪些部件_發動機總成包括什么_發動機總成圖解

關于商用和工業用發動機發展趨勢分析

從變循環發動機的發展看未來航空動力的發展趨勢

簡述商用和工業用發動機未來的發展趨勢

簡述商用和工業用發動機未來的發展趨勢

評論