【韓】Y. Kim C. Park J. Kim B. Min

研究了采用低溫廢氣再循環(huán)(EGR)和低壓縮比降低氮氧化物(NOx)排放,以開發(fā)大型多功能運(yùn)動車型用歐6柴油機(jī)。低溫EGR是通過低溫EGR冷卻液來降低EGR氣體溫度,因而可在顆粒物排放相同的情況下降低NOx排放排放。由于燃燒溫度較低,低壓縮比可改善NOx排放排放。這兩種方法在實(shí)際應(yīng)用中都有優(yōu)勢,因?yàn)槿菀走m應(yīng)常規(guī)柴油機(jī);另一方面,當(dāng)EGR冷卻液溫度和壓縮比降得過多時,可能會導(dǎo)致一些問題,如EGR積炭和冷起動能力不足。需要找到不會產(chǎn)生這些異常現(xiàn)象的NOx排放降低效果。結(jié)果表明,低溫EGR在EGR流量較低的低負(fù)荷條件下可更顯著地降低NOx排放排放。它可以在新歐洲行駛循環(huán)14個工況點(diǎn)降低NOx排放排放約4%。考慮到冷起動的持續(xù)時間、怠速變動系數(shù)COV怠速和生產(chǎn)偏差,本研究將低壓縮比確定為15.2。當(dāng)調(diào)整EGR率和主噴油定時以保持相同的顆粒物排放時,將低壓縮比調(diào)至15.2可降低NOx排放排放約5%。

大型轎車柴油機(jī)需要采用柴油機(jī)顆粒過濾器(DPF)及降氮氧化物(De-NOx)排放后處理來滿足未來的排放法規(guī)[1,2]。由于其成本相對昂貴,最好通過減少發(fā)動機(jī)排出的原始排放物盡可能地縮減催化轉(zhuǎn)化器的尺寸[3,4]。低壓廢氣再循環(huán)(EGR)、均質(zhì)充氣壓燃、低溫EGR,以及低壓縮比可以被視為一種接近于實(shí)用的清潔柴油機(jī)燃燒技術(shù)[5~10]。與其他技術(shù)相比,低溫EGR和低壓縮比不能大幅降低NOx排放。但是,它們在系統(tǒng)可靠性及成本方面具有優(yōu)勢。此外,它們應(yīng)用方便,無需對目前的發(fā)動機(jī)硬件作很大改變。

低溫EGR的目的是,通過從散熱器和電動冷卻液泵中產(chǎn)生低溫EGR冷卻液來降低EGR氣體溫度。它能增加相同空燃比下的EGR數(shù)量,并降低NOx排放。隨著低溫EGR冷卻液溫度的降低,可以預(yù)計(jì),NOx排放下降量也會增加。但可能會引起EGR冷卻器污染問題和更高的未燃碳?xì)浠衔铮℉C)。因此,重要的是找出NOx排放下降量與低溫EGR冷卻液溫度之間的關(guān)系。

由于燃燒溫度較低,低壓縮比也可降低NOx排放。但其缺點(diǎn)在于冷起動能力、怠速穩(wěn)定性和HC排放。在應(yīng)用低壓縮比之前,應(yīng)仔細(xì)考察這些可能的關(guān)切。本文研究了低溫 EGR和低壓縮比對降低NOx排放的影響,以此作為開發(fā)歐6柴油機(jī)的可行性研究。

1試驗(yàn)裝置和方法

1.1試驗(yàn)裝置

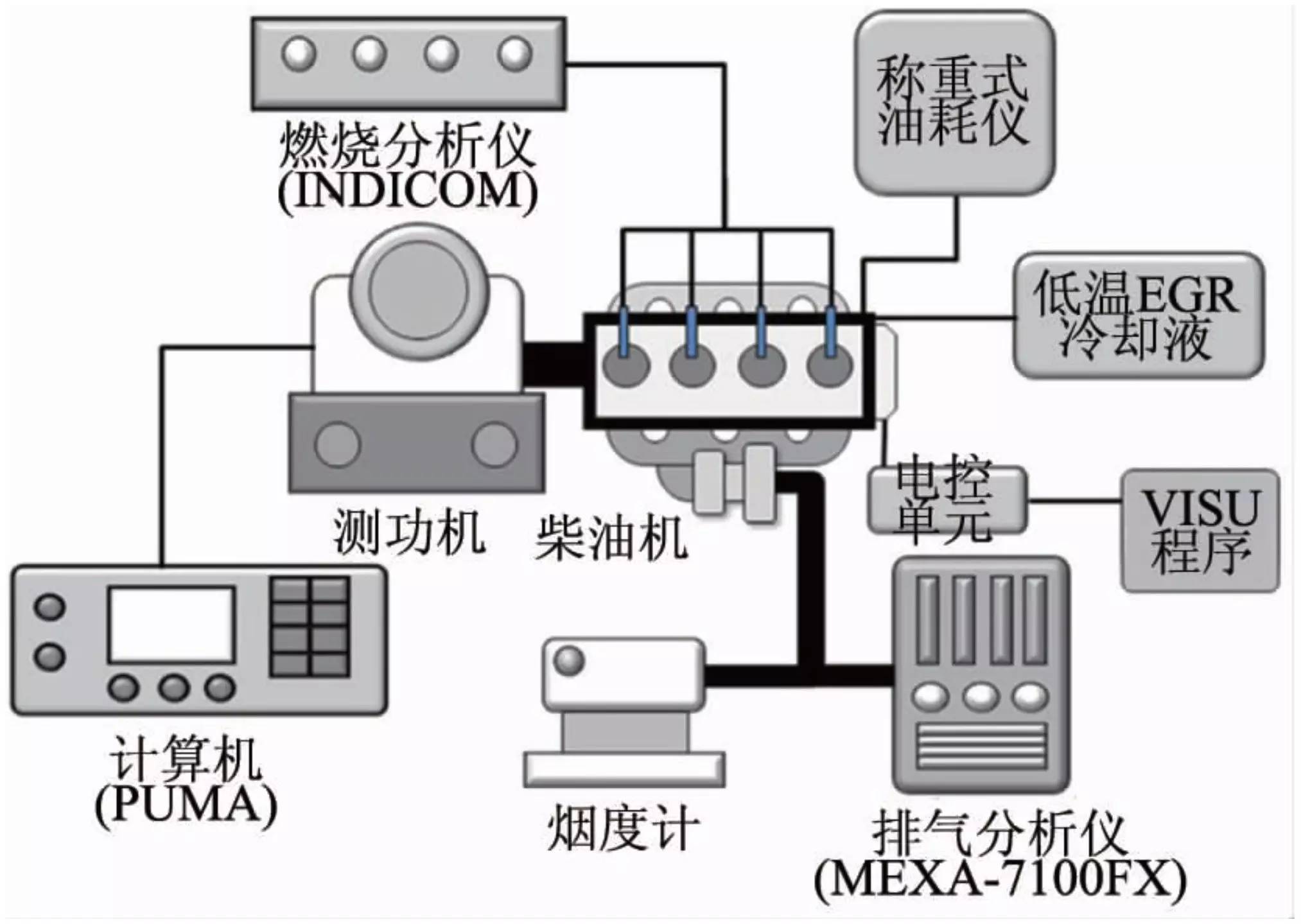

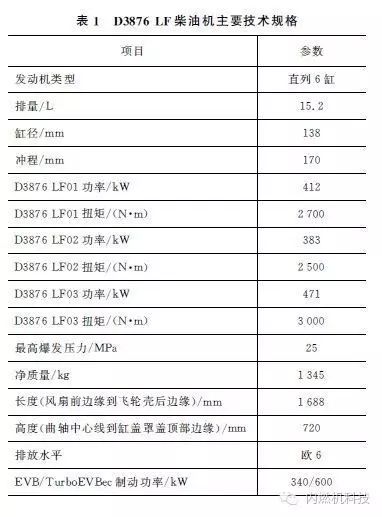

圖1為試驗(yàn)裝置主要配置示意圖。試驗(yàn)設(shè)備由柴油機(jī)、測功機(jī)、進(jìn)排氣系統(tǒng)、低溫EGR冷卻液控制裝置和排氣分析儀組成。試驗(yàn)發(fā)動機(jī)為1臺4缸柴油機(jī),排量為2 157 mL,電磁閥共軌噴油器最大噴射壓力180 MPa、配備電控可變渦輪增壓器和可變渦流系統(tǒng)。試驗(yàn)發(fā)動機(jī)的主要技術(shù)規(guī)格如表1所示。采用AVL公司瞬態(tài)測功機(jī),用于控制發(fā)動機(jī)轉(zhuǎn)速和負(fù)荷。中冷器之后的溫度由水冷卻系統(tǒng)控制。在排氣管路中安裝排氣活門,以保持相同的排氣壓力。為了測量缸內(nèi)壓力和噴油器電流信號,各個氣缸都安裝了壓力傳感器(AVL GU 13P)和電流傳感器。采用AVL燃燒分析儀計(jì)算燃燒噪聲。EGR冷卻器的冷卻液回路與發(fā)動機(jī)冷卻液回路分開。EGR冷卻器的冷卻液進(jìn)口溫度和壓力可以通過低溫EGR冷卻液控制系統(tǒng)進(jìn)行調(diào)整。采用Horiba公司的MEXA-7100FX氣體分析儀用于測量發(fā)動機(jī)排放。

圖1 試驗(yàn)裝置示意圖

表1 試驗(yàn)發(fā)動機(jī)技術(shù)規(guī)格

| 項(xiàng)目 | 參數(shù) |

| 發(fā)動機(jī)布置 | 直列4缸 |

| 排量/mL | 2 157 |

| 行程缸徑比 | 1.072 |

| 氣門機(jī)構(gòu) | 雙頂置凸輪軸 |

| 每缸氣門數(shù) | 4 |

| 壓縮比 | 15.7, 15.2, 14.7 |

| 噴油系統(tǒng) | 共軌 |

| 最大噴射壓力/MPa | 180 |

| EGR閥 | 電控 |

| 渦輪增壓器 | 電控可變渦輪增壓器 |

| 氣門閥 | 可變渦流 |

1.2試驗(yàn)方法

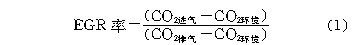

低溫EGR試驗(yàn)是為了測量低溫EGR冷卻液溫度變化時的進(jìn)氣和EGR氣體溫度及排放。低溫EGR冷卻液溫度范圍從從95℃變化到55℃,級差10℃。EGR冷卻器效率被定義為冷卻器進(jìn)排氣之間的溫度差與冷卻器進(jìn)氣和EGR冷卻液進(jìn)口之間的溫度差之比。EGR率和EGR冷卻器效率的計(jì)算公式如下所示:

基本型發(fā)動機(jī)的壓縮比為15.7,本研究認(rèn)為15.2和14.7是低壓縮比值。為了使任何其他硬件的影響減至最低程度,在改變壓縮比時只更換改變凹坑容積的活塞變型。采用5W30牌號機(jī)油、商用冬季燃油和鋼預(yù)熱塞進(jìn)行冷起動車輛試驗(yàn)。冷起動試驗(yàn)的冷保溫持續(xù)時間超過12 h。考慮到冷起動試驗(yàn)的結(jié)果,對比了壓縮比為15.7和15.2時的發(fā)動機(jī)性能和排放。采用11輛整備質(zhì)量為1 976 kg、配裝6檔手動變速器的多用途乘用車(MPV)進(jìn)行14工況點(diǎn)排放模擬試驗(yàn)。

2低溫EGR

2.1低溫 EGR冷卻液溫度

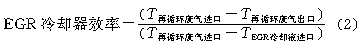

圖2表示低溫EGR冷卻液回路理念及其與基本型發(fā)動機(jī)的比較。在基本型發(fā)動機(jī)中,一部分發(fā)動機(jī)冷卻液經(jīng)由機(jī)械水泵泵入EGR冷卻器,并在恒溫器閥門開啟時在散熱器處冷卻下來。低溫EGR的EGR冷卻液回路與發(fā)動機(jī)冷卻液回路分開。由另外的電動水泵驅(qū)動,不需要經(jīng)過恒溫器就能在散熱器處冷卻下來。

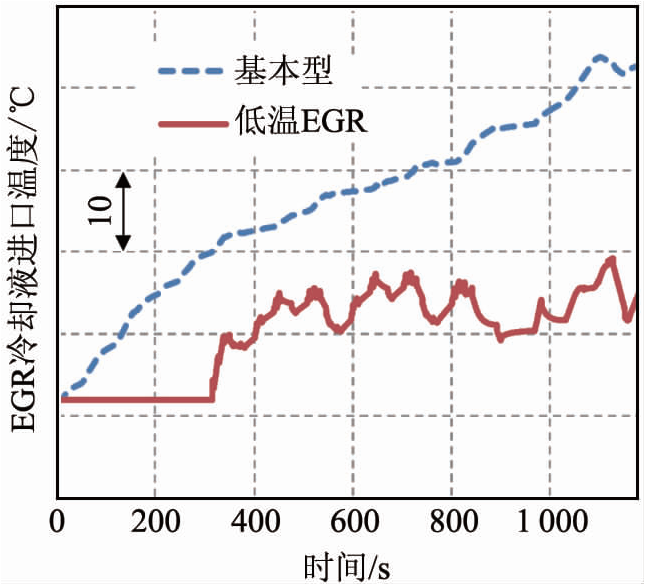

圖3表示基本型發(fā)動機(jī)和低溫EGR發(fā)動機(jī)在新歐洲行駛循環(huán)(NEDC)工況的EGR冷卻液進(jìn)口溫度的模擬試驗(yàn)結(jié)果。假定EGR冷卻器旁通閥在一開始的300 s內(nèi)通電用于柴油機(jī)氧化催化器預(yù)熱。恒溫器通過脈譜控制,開啟溫度定為常數(shù)。隨著循環(huán)的進(jìn)行,基本型發(fā)動機(jī)EGR冷卻液進(jìn)口溫度有升高的趨勢。這表明,由于低溫EGR冷卻液流過散熱器后冷卻下來,低溫EGR冷卻液溫度降低20~50℃。考慮到這些模擬試驗(yàn)的結(jié)果,以及由于EGR冷卻器污染的溫度限制,確定低溫EGR冷卻液溫度的最低值為55℃。

圖2 低溫EGR冷卻液回路

圖3 基本型和低溫EGR的EGR冷卻器進(jìn)口冷卻液溫度的模擬試驗(yàn)結(jié)果

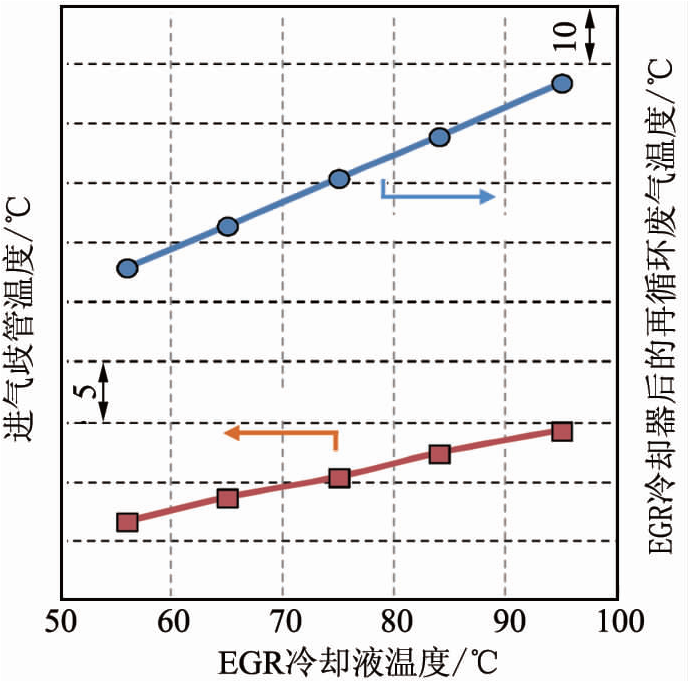

圖4 低溫EGR進(jìn)氣歧管混合氣和冷卻器之后的EGR氣體溫度

圖4表示EGR冷卻器之后的EGR氣體溫度和進(jìn)氣歧管混合氣溫度隨低溫EGR冷卻液溫度的變化。工況點(diǎn)的發(fā)動機(jī)轉(zhuǎn)速為1 805 r/min,扭矩為108 N·m。EGR冷卻器出口溫度和進(jìn)氣歧管混合氣溫度都隨著低溫EGR冷卻液溫度的降低而直線下降。本試驗(yàn)中當(dāng)?shù)蜏谽GR冷卻液溫度下降10℃時,EGR冷卻器之后的EGR氣體溫度降低約8℃,進(jìn)氣歧管混合氣溫度降低約4℃。

2.2低溫EGR對降低NOx排放的影響

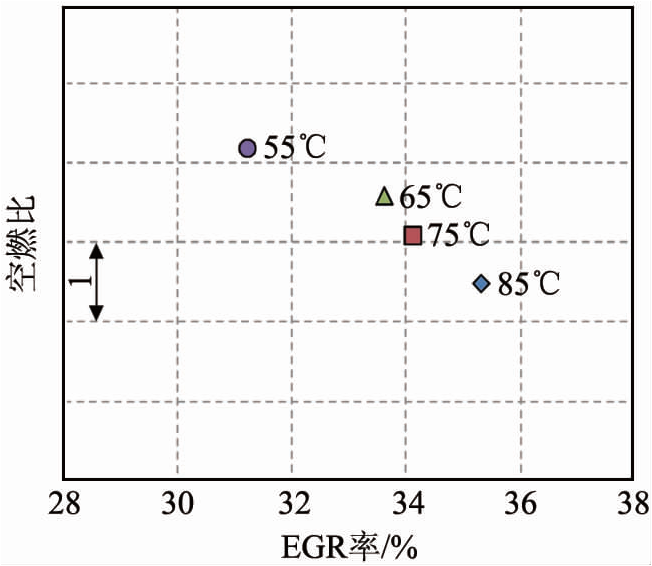

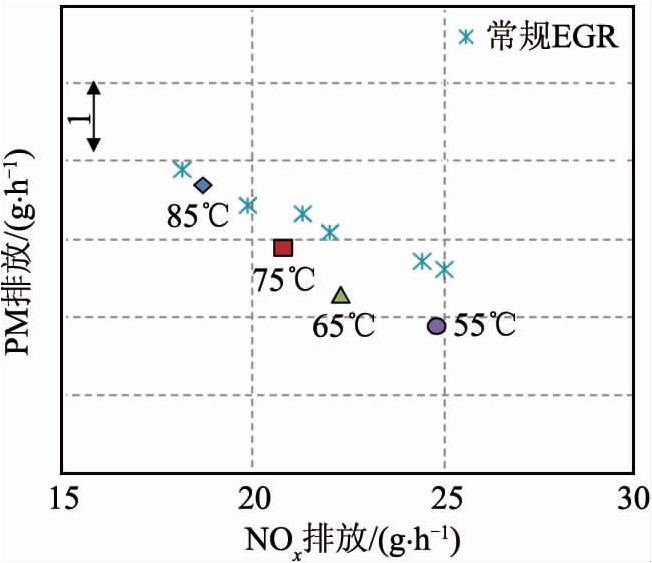

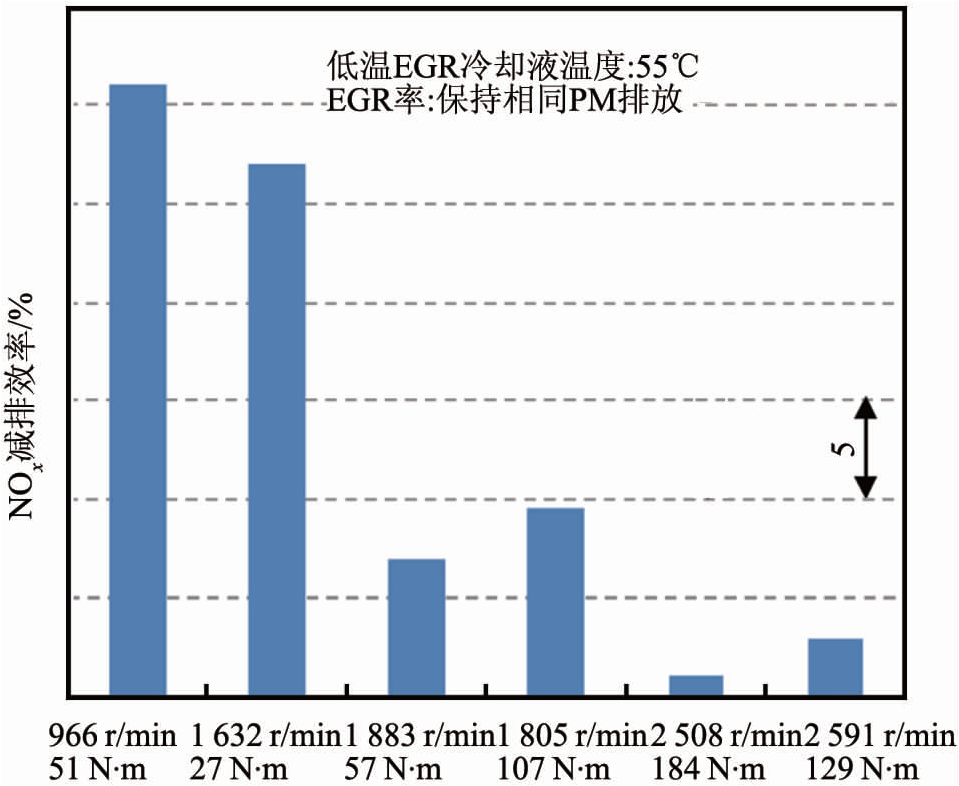

圖5表示發(fā)動機(jī)轉(zhuǎn)速為2 591 r/min、扭矩為129 N·m時的EGR率和空燃比隨低溫EGR冷卻液溫度的變化。在這種情況下,發(fā)動機(jī)管理系統(tǒng)(EMS)參數(shù)值,如主噴油定時、增壓壓力和油軌壓力都保持恒定。低溫EGR可降低EGR氣體的溫度,但在相同的EMS條件下,EGR量不會有太大變化。冷卻后的EGR氣體允許進(jìn)入更多的空氣,因此空燃比更高,EGR率可能降低。由于上述影響,在相同的EMS條件下,采用低溫EGR令NOx排放增加,但顆粒物(PM)排放下降(圖6)。圖6還比較了低溫EGR和常規(guī)EGR的NOx和PM排放之間的關(guān)系。低溫EGR的NOx和PM排放是在各種低溫EGR冷卻液溫度條件下獲得的。常規(guī)EGR則是通過改變EGR率得到的。這兩種情況都具有某種NOx-PM排放折衷關(guān)系,但其趨勢并不相同。低溫EGR對降低PM排放影響大于常規(guī)EGR。這意味著,與常規(guī)EGR相比,低溫EGR在NOx排放相同的情況下,PM排放較低。為了將PM減排效果轉(zhuǎn)化為改善NOx排放,低溫EGR的EGR率應(yīng)該增大到與基本型保持相同PM排放的程度。圖7表示通過調(diào)節(jié)EGR率保持PM排放恒定時,6個工況點(diǎn)的NOx減排效率。如圖7所示,所有6個工況點(diǎn)的NOx排放都降低了,但是各個工況點(diǎn)的情況大為不同。在本試驗(yàn)中,最大減排效率是低負(fù)荷時的30%左右,而最小減排效率則是高負(fù)荷時的1%~2%。

圖5 空燃比和EGR率隨低溫EGR冷卻液溫度的變化

圖6 不同低溫EGR冷卻液溫度下的NOx和PM排放

圖7 6個工況點(diǎn)的NOx減排效率

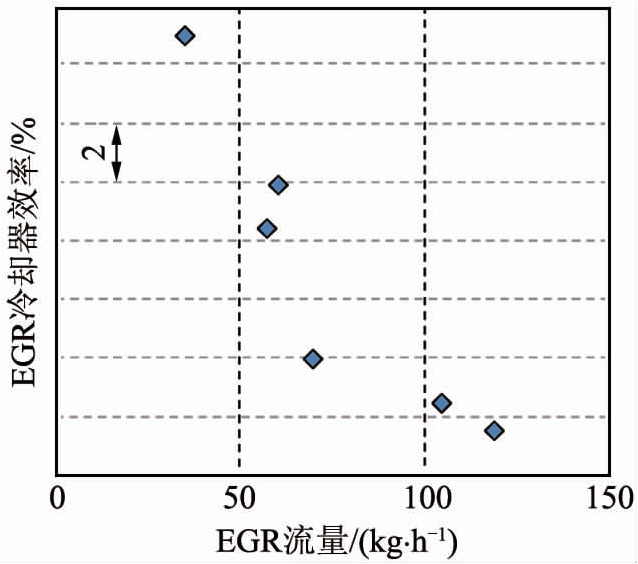

為了找出各個工況點(diǎn)NOx減排效率不同的原因,研究在各種EGR流量下EGR冷卻器的冷卻效率(圖8)。隨著EGR流量的增加,EGR流速也相應(yīng)增大。這意味著,每個單位流量的冷卻持續(xù)時間縮短,冷卻效率也因此變得更差。

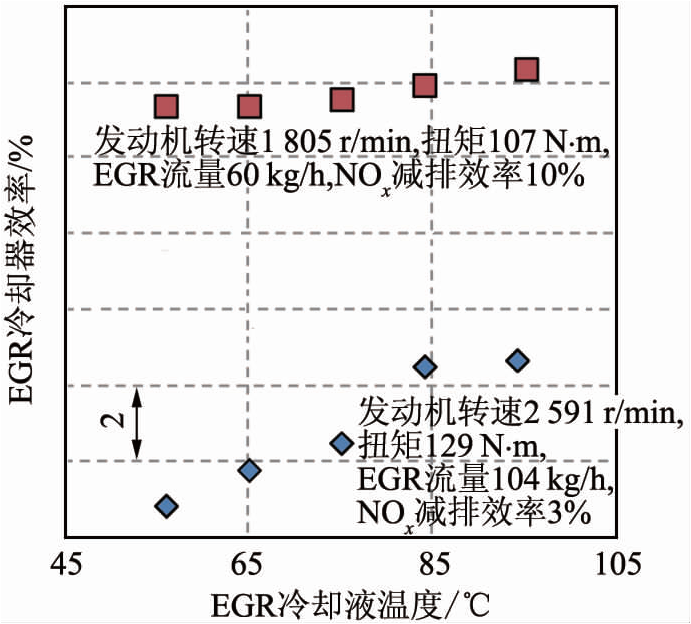

圖9表示NOx減排效率較大和較小的情況下EGR冷卻器的冷卻效率。隨著EGR冷卻液溫度的降低,這兩種情況下EGR冷卻器的冷卻效率都有所下降。但是與EGR流量為60 kg/h和NOx減排效率為10%時相比,EGR流量為104 kg/h和NOx減排效率為3%時的EGR冷卻效率下降更迅速。在高EGR流量的情況下,隨著EGR冷卻器冷卻液溫度的降低,EGR冷卻效率比低EGR流量時迅速變差,這導(dǎo)致EGR流量變化時NOx減排效率的差異。因而,在本試驗(yàn)中,當(dāng)PM排放相同時,調(diào)節(jié)EGR率和主噴油定時可使低溫EGR降低NOx排放約4%。

圖8 EGR冷卻器冷卻效率隨EGR流量的變化

圖9 高EGR流量和低EGR流量兩種情況下的EGR冷卻器效率

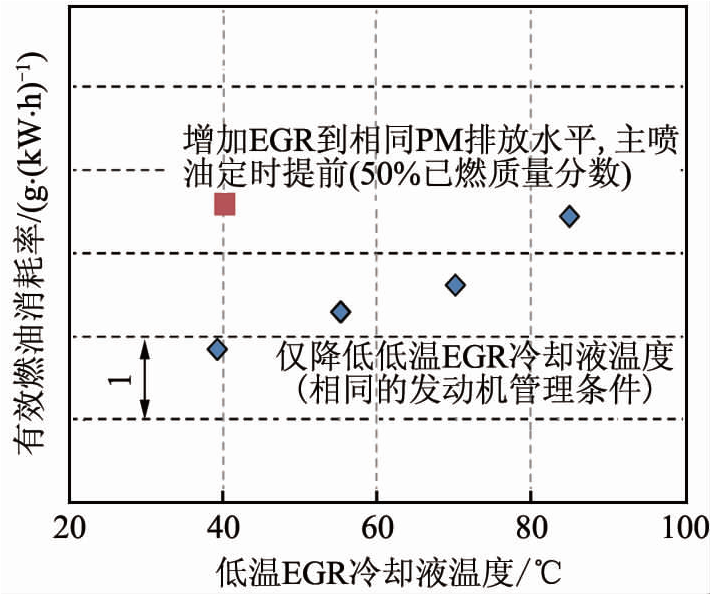

低溫EGR采用較高的EGR率來降低NOx排放,但是這可能會影響熱效率。圖10表示低溫EGR的有效燃油消耗率隨低溫EGR冷卻液溫度的變化。這里,發(fā)動機(jī)轉(zhuǎn)速和扭矩分別為2 591 r/min和130 N·m。當(dāng)諸如EGR率和主噴油定時在內(nèi)的EMS參數(shù)不變時,隨著低溫EGR冷卻液溫度的降低,低溫EGR的有效燃油消耗率變得更優(yōu)。如前所述,由于其進(jìn)氣混合氣溫度較低,在相同的EGR率下低溫EGR的空燃比更高。如果EGR率增大到相同的PM排放量,主噴油定時提前到相同的質(zhì)量燃燒率圖形中心點(diǎn),低溫EGR的有效燃油消耗率變差,接近基本型EGR的有效燃油消耗率。這意味著,低溫EGR能降低NOx排放,而不會使燃油經(jīng)濟(jì)性嚴(yán)重惡化。由于低溫EGR采用附加的電動泵來使低溫EGR冷卻液循環(huán),額外的電功率消耗對于燃油經(jīng)濟(jì)性的影響應(yīng)該在實(shí)車條件下進(jìn)行評價。

3低壓縮比

3.1低壓縮比下的冷起動

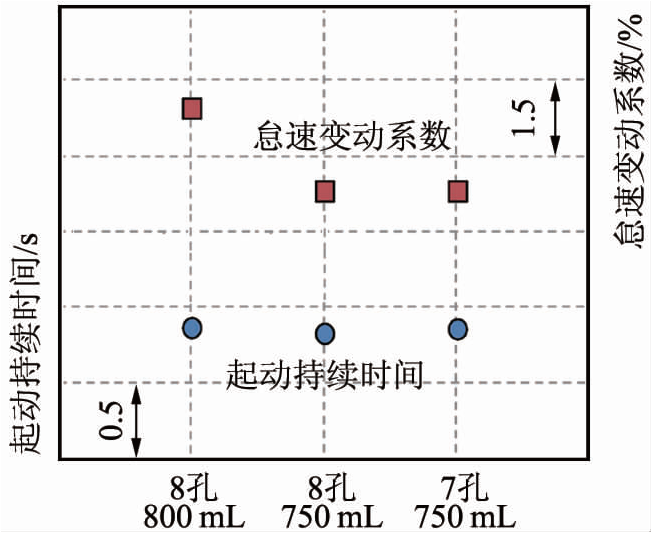

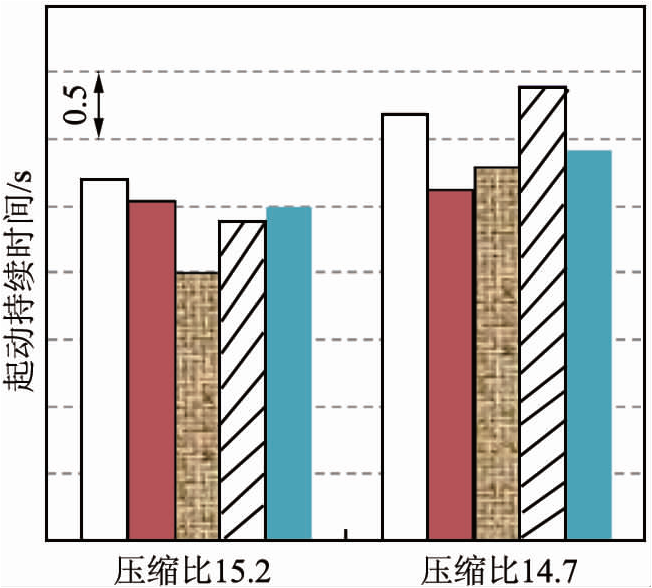

低壓縮比有利于降低NOx排放,但在低溫燃燒性能方面較差。為了采用更低的壓縮比,需要盡可能地改善冷起動能力和怠速穩(wěn)定性。噴油技術(shù)規(guī)格,如噴孔數(shù)和流率都是低溫燃燒的主要因素之一。圖11表示相同的EMS條件下噴孔數(shù)不同、流率不同的3個噴油器的起動持續(xù)時間和怠速變動系數(shù)COV怠速。本試驗(yàn)的條件為壓縮比為14.7,冷卻液溫度為-27℃。起動持續(xù)時間為從蓄電池電壓開始下降到怠速達(dá)到800 r/min所經(jīng)過的時間。COV怠速定義為怠速轉(zhuǎn)速相對于5 s內(nèi)平均轉(zhuǎn)速的標(biāo)準(zhǔn)偏差。起動持續(xù)時間和COV怠速為3次試驗(yàn)的平均值。所有的噴油器都成功地冷起動。改變噴油器噴孔和流率,COV怠速的變化比起動持續(xù)時間更顯著。當(dāng)噴油器流率從800 mL下降到750 mL,起動持續(xù)時間和COV怠速分別下降約0.2 s和1.6%。試驗(yàn)表明,8孔噴油器的冷起動持續(xù)時間稍稍優(yōu)。但750 mL時7孔噴油器和8孔噴油器的COV怠速差不多。因?yàn)?孔噴油器和8孔噴油器之間并無明顯差異,后期需要增加冷起動試驗(yàn)的次數(shù)以確認(rèn)孔數(shù)的影響。圖12表示壓縮比為15.2和14.7之間起動持續(xù)時間的對比。壓縮比為15.2的起動持續(xù)時間平均約為2.4 s,比壓縮比為14.7的相比短0.6 s。考慮到上述結(jié)果、壓縮比的實(shí)際公差范圍及惡劣的環(huán)境,如高海拔和劣質(zhì)的燃油特性,本研究確定適當(dāng)?shù)膲嚎s比為15.2。

圖10 低溫EGR的有效燃油消耗率隨低溫EGR冷卻液溫度的變化

圖11 各種噴油器技術(shù)規(guī)格的起動持續(xù)時間和怠速變動系數(shù)

圖12 壓縮比為15.2和14.7時的起動持續(xù)時間

3.2發(fā)動機(jī)性能和排放

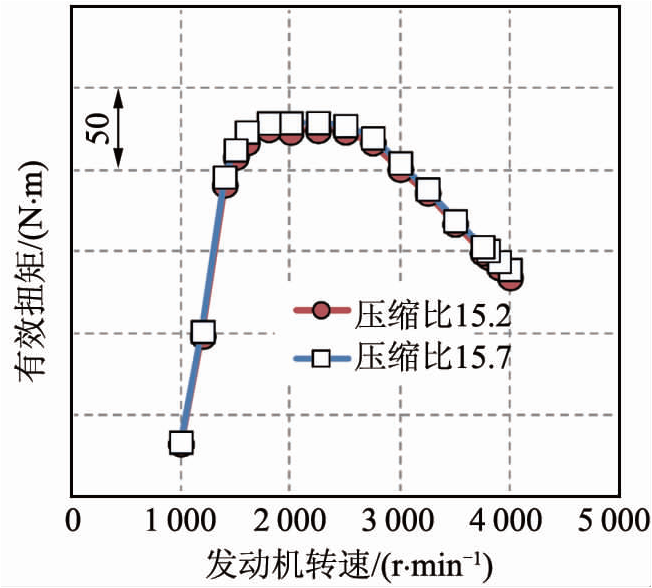

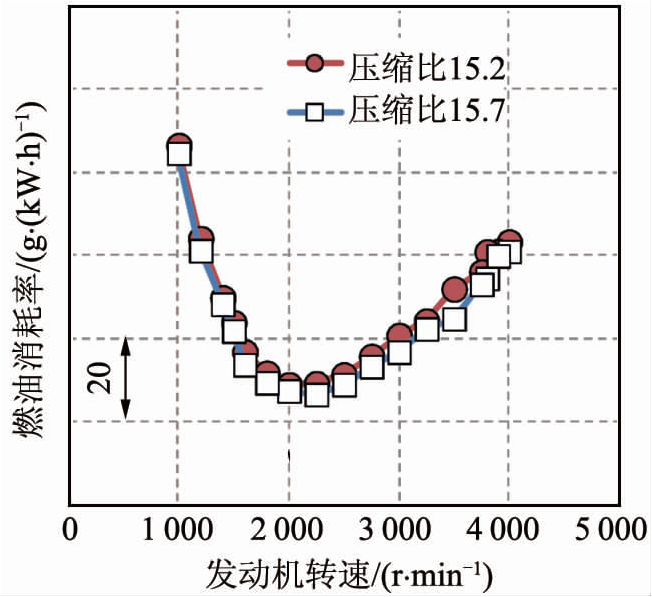

圖13 壓縮比為15.7和15.2時的發(fā)動機(jī)有效扭矩

圖14 壓縮比為15.7和15.2時的有效燃油消耗率

壓縮比為15.7和15.2時的全負(fù)荷有效扭矩隨發(fā)動機(jī)轉(zhuǎn)速的變化如圖13所示。壓縮比為15.2的平均扭矩與壓縮比為15.7時相比,略小于0.5%。由于發(fā)動機(jī)理論熱效率隨壓縮比的減小而降低,這可以用壓縮比為15.2的有效熱效率比壓縮比為15.7的差這一事實(shí)加以解釋(圖14)。

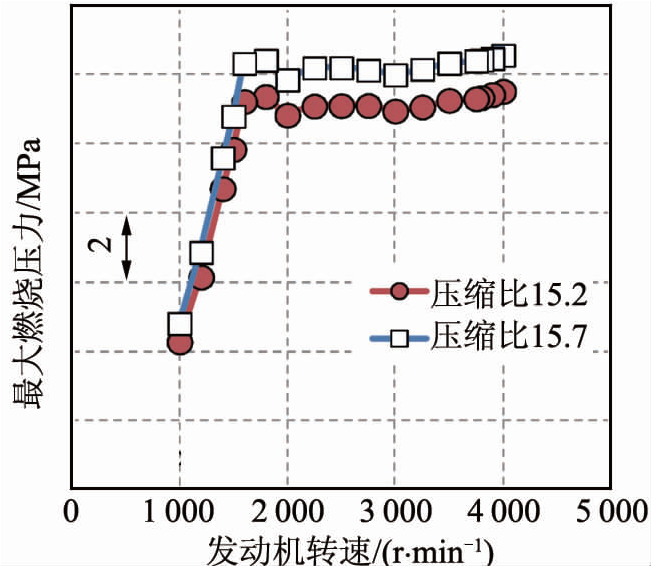

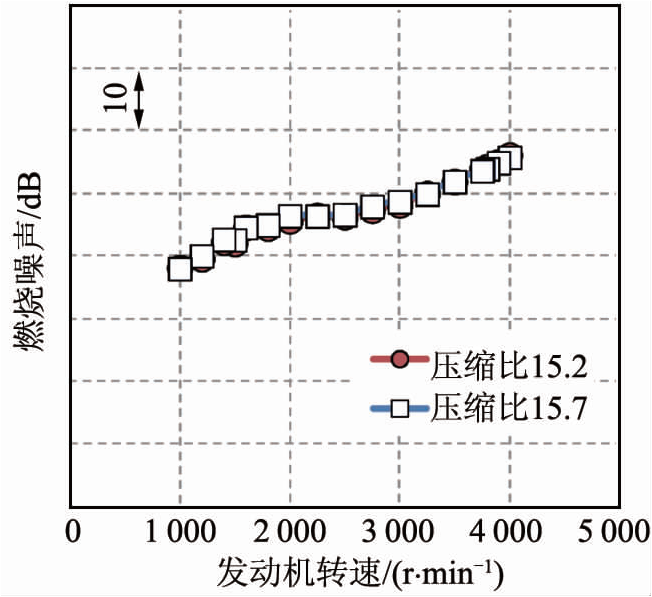

圖15和圖16表示全負(fù)荷條件下的最大燃燒壓力和燃燒噪聲。對于低壓縮比發(fā)動機(jī),燃燒開始之前的壓縮壓力較低,因而最大燃燒壓力也降低了。可以發(fā)現(xiàn),在相同的實(shí)際噴油量和EMS條件下,壓縮比為15.7和15.2時的最大燃燒壓力的最大差值約為1.0 MPa。

圖15 最大燃燒壓力隨發(fā)動機(jī)轉(zhuǎn)速的變化

圖16 壓縮比為15.7和15.2時的燃燒噪聲

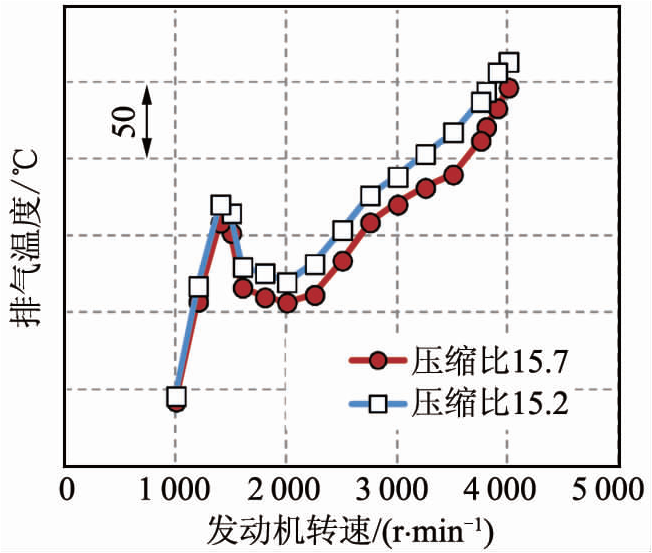

盡管壓縮比為15.7和15.2時在最大燃燒壓力上有差異,但其燃燒噪聲卻差不多。這可能是由于低壓縮比較長的滯燃期使壓力升高率較快引起的。圖17表示壓縮比為15.7和15.2時的排氣溫度隨發(fā)動機(jī)轉(zhuǎn)速的變化。壓縮比為15.2時的排氣溫度高于壓縮比為15.7時的。這可能是因?yàn)樵诘蛪嚎s比的情況下,滯燃期導(dǎo)致燃燒持續(xù)時間更長的緣故。

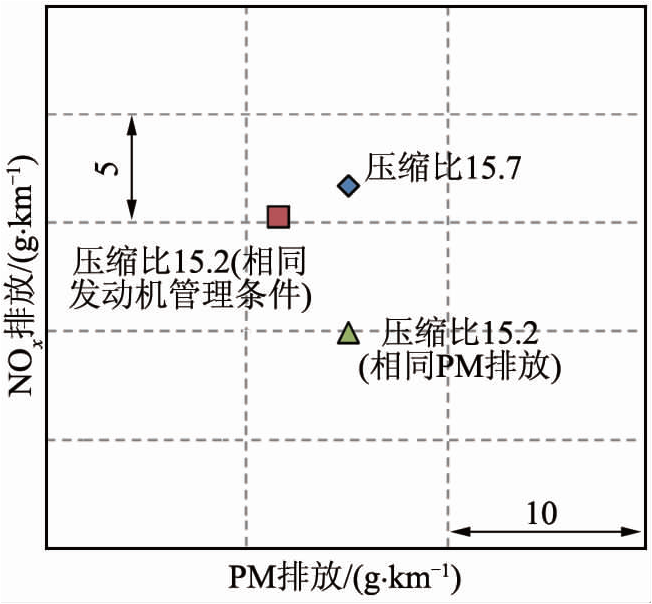

為了弄清楚低壓縮比對排放的影響,在發(fā)動機(jī)臺架NDEC 14工況點(diǎn)下研究了壓縮比為15.7和15.2時的NOx和PM排放。圖18所示的排放結(jié)果對2種情況進(jìn)行了比較,兩者具有相同的EMS條件,并通過調(diào)整EGR率和主噴油定時保證相同的PM排放。在相同的EMS條件下將壓縮比從15.7降至15.2,PM排放比NOx排放降得更多。如前所述,這可能是因?yàn)榈蛪嚎s比較長的滯燃期,導(dǎo)致混合加強(qiáng)的結(jié)果。如果在壓縮比為15.7時增加EGR率得到相同的PM排放,并調(diào)整主噴油正時,壓縮比為15.2時的NOx排放比壓縮比為15.7時改善約5%。

圖17 壓縮比為15.7和15.2時排氣溫度的比較

圖18 低壓縮比對NOx和PM排放的影響

4結(jié)語

作為歐6發(fā)動機(jī)開發(fā)的可行性試驗(yàn),對低溫EGR和低壓縮比降低NOx排放的影響進(jìn)行了研究。發(fā)現(xiàn)當(dāng)EGR率和主噴油定時調(diào)整到相同的PM排放時,低溫EGR可降低NOx排放約4%,采用15.2的低壓縮比可降低NOx排放約5%。總結(jié)如下:

EGR冷卻器出口溫度和進(jìn)氣歧管混合氣溫度隨著低溫EGR冷卻液溫度的降低而直線下降。

因?yàn)镋GR冷卻效率隨EGR流量而變化,低溫EGR降低NOx排放的影響隨EGR流量而變。

發(fā)現(xiàn)低溫EGR在通過調(diào)整EGR率和主噴油定時到相同PM排放時,可降低NOx排放約4%。

流量較小的噴油器在起動持續(xù)時間和怠速變動系數(shù)COV怠速方面表現(xiàn)更好。本試驗(yàn)中7孔和8孔噴油器并無大的差異。

考慮到冷起動持續(xù)時間、怠速變動系數(shù)COV怠速和實(shí)際偏差,本研究確定低壓縮比為15.2。

壓縮比為15.2時的燃燒噪聲與壓縮比為15.7時的差不多,這是因?yàn)榈蛪嚎s比較長的滯燃期導(dǎo)致較低的最大燃燒壓力和較大的壓力升高速率。

通過調(diào)整EGR率和主噴油定時到相同的PM排放,壓縮比為15.2時的NOx排放比壓縮比為15.7時的降低約5%。

-

氮氧化

+關(guān)注

關(guān)注

0文章

3瀏覽量

6926 -

柴油機(jī)

+關(guān)注

關(guān)注

1文章

171瀏覽量

26284 -

冷卻器

+關(guān)注

關(guān)注

0文章

86瀏覽量

11948

發(fā)布評論請先 登錄

相關(guān)推薦

農(nóng)用柴油機(jī)原理使用及維護(hù) pdf電子書

乙醇在柴油機(jī)上的應(yīng)用研究

車用增壓柴油機(jī)VNT和EGR系統(tǒng)匹配試驗(yàn)研究

柴油機(jī)電控燃油噴射系統(tǒng)開發(fā)與研究

6105柴油機(jī)連桿及連桿螺栓遷都分析

柴油機(jī)預(yù)混合燃燒機(jī)理的研究

輕型車柴油機(jī)燃燒過程的仿真研究

柴油機(jī)使用中應(yīng)注意的問題

柴油機(jī)電子控制的現(xiàn)狀與進(jìn)展

EGR溫度對渦輪增壓柴油機(jī)燃燒和排放的影響

關(guān)于MAN新一代15.2 L柴油機(jī)性能分析

關(guān)于歐6柴油機(jī)氮氧化物排放的影響性能分析

關(guān)于歐6柴油機(jī)氮氧化物排放的影響性能分析

評論