汽車產業正在向智能化、電子化等方向發展。據統計,汽車電子在整車成本中的占比正不斷增加,緊湊型車中占了15%、中高檔轎車中占約28%、混合動力車中更占到47%、純電動轎車中則占65%。而正在朝智能化、電子化發展的汽車市場,無疑給整個半導體市場帶來了新的活力和新的增長點。

英飛凌新能源汽車電力電子應用主任工程師何耀華先生一一講述了功率電子器件在汽車中的發展趨勢,可能遇到的挑戰,以及英飛凌的應對策略。

英飛凌新能源汽車電力電子應用工程師何耀華

1.發展趨勢

功率電子器件在汽車中的發展趨勢是怎么樣的呢?對此,何耀華提出了以下4點:

一是將來會出現專用的汽車級功率電子器件。他解釋說,雖然汽車級認證的電子元器件是車廠默認的準入條件,通過汽車級認證的產品有著更高的可靠性和性能,但是為工業應用設計的通用功率電子器件,已經跟不上日新月異的新能源汽車的發展需求了,設計已經走過初期的“將就用”的階段,精細化設計已經成為了趨勢和必然。

二是平臺化設計。典型的汽車電子系統開發耗時2到3年,如果后續有更新的需求,推倒重頭開始開發,需要消耗大量開發成本和時間。如果功率電子器件能實現平臺化,可以明顯降低開發成本和周期。何耀華拿英飛凌的Hybridpack drive家族產品舉例說,“針對70Kw~150Kw平臺,前期開發可以使用Hybridpack drive pinfin版本的高性能產品,做到90Kw~150Kw,后續如有70Kw~90Kw需求,只需要把功率模塊更換為Hybridpack drive flat,無需更改電路和軟件。”

三是智能化和功能安全設計。功率電子傳統意義上是一個被動的執行器件,接收指令后動作。何耀華認為,將來的趨勢是不僅簡單的接收指令,還有部分判斷和保護功能,“例如在IGBT內部增加電流和溫度傳感器,當系統可能出故障時,能做初步的判斷,可以首先嘗試降低車輛輸出扭矩和速度,而不是直接關閉。在電池電壓偏高,降低功率器件開關速度,保護開關電路安全,在電池電壓正常時,做最高效開關動作。”功率器件的智能化,可以讓電子控制系統達到更高安全等級。

2.可能的挑戰

顯然,智能化,電子化為半導體廠商帶來巨大機遇的時候,也帶來了新的挑戰。汽車應用不同于傳統工業驅動應用需求,何耀華舉例說,“大型水電站的發電機和輸配電的電力變換器的最重要特性是高可靠性和高性能,因為單臺價值高,數量少,元器件成本稍高也可以接受。但汽車應用作為大規模量產的高端工業消費品,終端客戶是個人,需要更好地控制終端售價,因此,對元器件成本提出了更高的要求。”

3.英飛凌的應對策略

英飛凌如何應對這些挑戰呢?何耀華提到四點:

一是,持續更新產品線,提供更有力的競爭產品。他舉例說,在國內廣泛應用的針對120Kw到150Kw逆變器用的功率半導體模塊Hybridpack2,英飛凌推出的更新版本的產品:HybirdPack drive,通過優化晶圓性能和內部封裝設計,在保持輸出功率不變的情況下,降低了30%體積,也就是提高了30%的功率密度,因為使用了更少的晶圓和降低了散熱器面積,市場競爭力也大幅提升。

二是優化半導體工藝,降低成本。在多數半導體廠家還在用8英寸晶圓來生產IGBT晶片時,英飛凌是業界少數幾個采用12寸晶圓的半導體廠家,通過提高晶片切割的利用效率,降低IGBT晶片的成本,12英寸晶圓意味每盤待切割的晶圓數量更多,對良品率的控制要求更高,如何提高生產良品率也是英飛凌核心的競爭力。

三是定制針對汽車應用的IGBT晶圓。之前IGBT晶圓設計主要輸入來源是工業應用,例如650V和1200V的IGBT分別針對220V 和380V的交流整流輸出。英飛凌針對汽車應用另起爐灶,針對144V的中混,336V到500V的高壓強混和純電動車,推出了400V和750V的晶圓,其中型號為EDT2的晶片,有著業界最高的產品性能,相對之前產品提高了20%的性能,使得更緊湊的設計成為了可能。當然所有晶片都能滿足汽車級認證的各項嚴苛條件。

四是大規模持續供貨能力和質量保證。英飛凌在德國瓦爾斯泰因有2條全自動化產線,專門生產針對汽車級的功率電子IGBT模塊,能保證足夠的產能。全自動化產線,也完全避免了人為錯誤帶來的影響。各種齊全的生產質量控制體系,及出廠產品都經過100%覆蓋的測試,將出廠產品的失效率降到最低。

他同時還提到,汽車級設計和認證體系是保證其產品高可靠性的保證。何耀華拿最新的HybridPack drive IGBT模塊舉例,“該模塊從設計概念,到產品從產線生產,經歷了3年時間,其中18個月是做可靠性驗證研發,可靠性驗證研發的主要工作是,用各種極限測試做加速老化驗證,例如其中一個測試叫做溫度循環測試,需要將IGBT模塊從50度在5秒內加熱到150度,經歷60,000次而不出現壽命衰減,震動測試的標準也從5g提高到了20g,還能在短時間內(11毫秒)承受50g的沖擊。同時,在2008年生產的HybridPack1模塊,在車輛運行200,000公里后,拆解逆變器后將功率模塊送到英飛凌做分析,基本完好無損,能通過出廠測試流程。”

4.給汽車電子工程師的建議

何耀華認為,汽車電子工程師在挑選功率電子器件時,應關注如下技術特性:

首先,無容置疑的是需要選擇通過汽車級認證的功率電子器件,從器件選型開始就要保證系統的可靠性;

其次,通過綜合的系統設計來優化功率器件的選型和降低成本。例如通過配合系統設計和工況設計,根據車輛運行工況優化控制軟件,降低功率器件的需求 ,提高系統性能和降低成本;

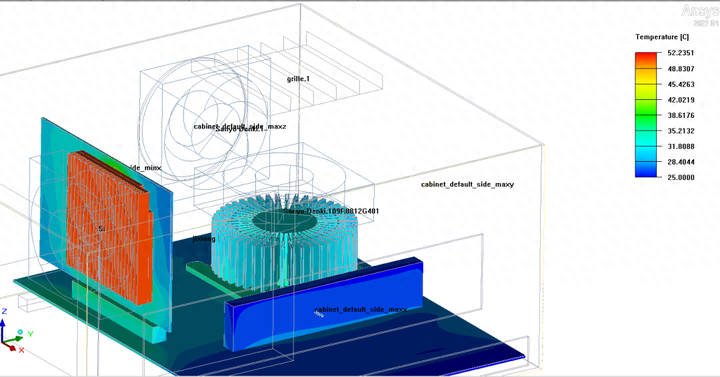

三是,電氣參數的設計和選型。這需要考慮極限工作狀況下電氣參數的影響,并通過仿真和實驗驗證。

最后一點也是最重要的可靠性設計。需要做失效分析和耐久試驗。

他的建議是在設計之初就考慮可靠性和壽命,通過仿真和實驗驗證,而且需要合理設計可靠性參數,應避免過高設計余量帶來過高的成本。

-

半導體

+關注

關注

334文章

27488瀏覽量

219689 -

電子器件

+關注

關注

2文章

590瀏覽量

32112 -

智能化

+關注

關注

15文章

4898瀏覽量

55485

發布評論請先 登錄

相關推薦

關于功率電子器件在汽車中的發展趨勢分析

關于功率電子器件在汽車中的發展趨勢分析

評論