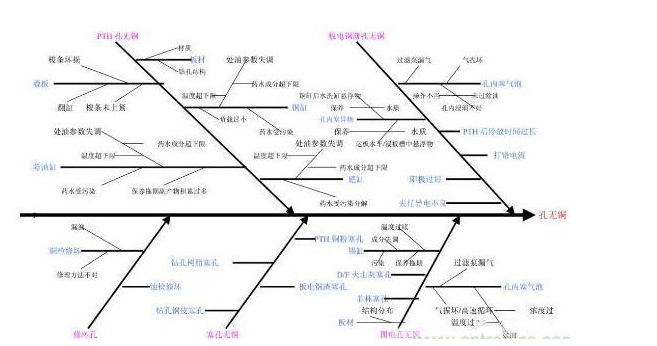

上篇文章我們講到造成PCB線路板孔無銅的因素及解決方法,這篇文章我們具體說說從整個生產流程方面分析引起沉銅孔內無銅和孔破的因素。

1.首先是PCB基材本身組成和材質(如陶瓷,玻璃基,鋁基板等),采用不同樹脂系統和材質的基板,如環氧樹脂,聚四氟乙烯樹脂,聚酯樹脂,聚亞酰胺樹脂,復合基CEM等,樹脂系統的不同,也導致沉銅處理時活化效果和沉銅時的明顯差異差異性。特別是一些CEM復合基板材和高頻板銀基材的特異性,在做化學沉銅處理時,需要采取一些較為特殊的方法處理一下,假若按正常的化學沉銅有時很難達到良好的效果。

2.基板前處理問題。一些基板可能會吸潮和本身在壓合成基板時部分樹脂固化不良,這樣在鉆孔時可能會因為樹脂本身的強度不夠而造成鉆孔的質量很差,鉆污多或孔壁樹脂撕挖嚴重等,因此開料時進行必要的烘烤是應該的。此外一些多層板層壓后也可能會出現pp半固化片基材區的樹枝固化不良的狀況,也會直接影響鉆孔和除膠渣活化沉銅等。

3.鉆孔的問題。鉆孔狀況太差,主要表現為:孔內樹脂粉塵多,孔壁粗糙(孔內玻璃纖維突出,樹脂撕挖拉扯嚴重,孔內的凹凸度大(特別是對小孔來說一般0.4mm以下孔徑),空口毛刺嚴重,孔內毛刺,內層銅箔釘頭,玻璃纖維區撕扯斷面長短不齊等,都會對化學銅造成一定的質量隱患。

4.沉銅前的刷板。其實刷板除了機械方法處理去基板表面的污染和清除孔口毛刺/披鋒外,進行表面的清潔,在很多情況下,同時也起到清洗除去孔內粉塵的作用。特別是多一些不經過除膠渣工藝處理的雙面板來說就更為重要。還有一點要說明的,大家不要認為有了除膠渣就可以出去孔內的膠渣和粉塵,其實很多情況下,除膠渣工藝對粉塵的處理效果極為有限,因為在槽液中粉塵會形成小的膠團,使槽液很難處理到,這個膠團吸附在孔壁上可能形成孔內鍍瘤,也有可能在后續加工過程中從孔壁脫落,這樣也可能造成孔內點狀無銅(孔壁破洞或微破洞),因此對多層和雙面板來講,必要的機械刷板和高壓清洗也是必需的,特別面臨著行業發展的趨勢,小孔板和高縱橫比的板子越來越為普遍的狀況下。甚至有時超聲波清洗除去孔內粉塵也成為趨勢。

5.除膠渣工藝。任何東西都會是個雙刃劍,除膠渣也一樣,合理適當的除膠渣工藝,可以大大增加孔比的結合力和內層連接的可靠性,但是除膠工藝的以及相關槽液之間的協調不良問題也會帶來一些偶然的問題。除膠渣不足,會造成孔壁微孔洞,內層結合不良,孔壁脫離,吹孔等質量隱患;除膠過度,也可能造成孔內玻璃纖維突出,孔內粗糙,玻璃纖維截點,滲銅,內層楔形孔破(半固化片基材區域內層黑化銅之間分離造成孔銅斷裂或不連續或鍍層皺褶鍍層應力加大等狀況。另外除膠的幾個槽液之間的協調控制問題也是非常重要的原因。膨松/溶脹不足,可能會造成除膠渣不足;膨松/溶脹過渡而出較為能除盡已蓬松的樹脂,則改出在沉銅時也會活化不良沉銅不上,即使沉上銅也可能在后工序出現樹脂下陷,孔壁脫離等缺陷;對除膠槽來講,新槽和較高的處理活性也可能會一些聯結程度較低的單功能樹脂雙功能樹脂和部分的三功能樹脂出現過度除膠的現象,導致孔壁玻璃纖維突出,玻璃纖維較難活化且與化學銅的結合力較與樹脂之間的更差,沉銅后因鍍層在極度不平的基底上沉積,化學銅的應力會成倍的加大,嚴重的可以明顯看到沉銅后孔壁化學銅一片片從孔壁上脫落,造成后續孔內無銅的產生。另外,中和液要加強控制和及時更換,在生產線的排布上有些自動線因為一些其他方面的原因沒有正常的工藝流程排布,如在流程方向上按照中和---蓬松/溶脹---除膠或蓬松—中和---除膠來排布,側要特別注意除膠液清洗不良可能對彭松/中和液的污染,繼而影響槽液的處理效果,造成一些不必要的損失和問題,也會造成孔內粗糙,孔內鍍瘤和孔內無銅的產生等,因此此處要加強對水洗的控制。中和不足,造成氧化性錳的殘留也會引起孔內無銅的產生。

6.化學沉銅方面。一般主要是槽液的控制問題,如除油活化加速不良,槽液污染老化,水質等方面的問題。例如除油劑的溫度,時間濃度,銅含量,槽液使用時間過長老化調整除油效果變差,槽液中外來粒子的帶入如灰塵,槽邊如加熱器蓋子上的污物等臟物的掉入,對會造成除油調整效果不良,引起活化沉銅的一些問題。微蝕一般不會對孔內無銅產生影響,但是對于水質硬度過高和采用再生循環水水洗,則可能在微蝕槽產生較大影響,槽液中會出現懸浮的反應物固體小顆粒污染粘附孔壁。對于活化來講,一般來說,主要也是活化不足問題,主要是槽液溫度,活化強度,處理時間等方面的問題不夠,當然槽液溫度過高,膠體鈀會發生沉淀。處理時間不足,也可能會因為加熱管或掛籃的材質不良或錯用而造成槽液中的鐵離子,銅離子或其他金屬離子含量偏高,影響了槽液的活性。當然水分的帶入,其他污染物,槽液中四價錫的增加,對槽液的活化性都有一定影響。另外大家可能很意外的一點,活化過度強也會造成孔內無銅,因為孔內反應過快,槽液交換不良,且氫氣對于非導電基材的吸附性要比銅面要強些,這是假若震動搖擺效果稍差,則可能會造成引發誘導反應的氫氣較多的吸附在孔壁基材上,直接形成一些無銅區。加速一般因為使用氟硼酸,多數不會造成孔內無銅。氟硼酸作加速液最大好處就是一般不太可能出現加速過度的現象,(加入槽液在室溫下,加溫需要冷卻和溫控裝置)只會出現加速不足的現象,加速不足一般可能會影響孔壁結合力變差,對于孔內無銅沒有多大影響,至少像在無明顯證據和例子發現。但是加速的老化,污染,銅離子的過高,以及對玻璃纖維溶解的過多也可能會造成孔內無銅,這種現象較為少見。因為一些氟化物如鈣是不溶于水的,作為微粒是懸浮在槽液中的,這樣會污染孔,因為板面一般生產中較容易脫落,不致成大的隱患,但是存在于孔內則可能造成一些偶然的隱患和質量問題。活化和加速后的水洗很重要,包括水洗時間要充分,水流量要充分,還要防止板面氧化,在清洗水方面,水質也會很重要。在化學銅方面,槽液組分的失調,溫度控制不良,化學銅啟動慢活性差,槽液的震蕩不足,槽液活性過強,反應過快,等都可能造成孔內無銅。

7.沉銅后板件一般要浸硫酸除去表面的殘堿和堿性的鈍化膜,直接電鍍酸銅。有時要吹干,因為孔內殘存濕氣且吹干溫度較高,容易造成孔內化學銅的氧化,引發后續的孔內無銅。所以建議沉銅后應該盡快一次銅,不要存留時間過長,一般不允許超過12小時。

8.圖形轉移。圖形轉移過程中特別是在顯影過程中會造成一些問題。顯影不凈,孔內吸附殘膠余膜,可能會造成后續電鍍不上。特別是有時生產作業安排不當造成大批板件圖形轉移后暫存在生產車間,這樣會造成孔內的污物干涸緊貼孔壁更難以清洗除去,這種現象在夏天特容易出現。

9.圖形電鍍。主要是前處理和電鍍。酸性除油的效果一般都比較差,因此加入一些板件顯影不良,孔內殘膠,則可能會很難除去,殘留在孔中。另外不同類型的酸性除油劑對水質的敏感度也不同],有些酸性除油劑在水質硬度較高時會形成顆粒狀沉淀物,也可能會污染孔內。此外微蝕控制不良,微蝕過度,槽液對水質的敏感性也會產生顆粒狀黑色懸浮物在槽液中。一般電鍍銅對孔內撕裂挖開部分的填平能力較差,即已形成鍍層偏薄,皺折等現象,造成鍍層連續性差或完整性缺陷的問題。一般電鍍很少有析氫產生的孔內殘存氣泡的問題。而可能會有鍍液中一些固體顆粒,外來污染,陽極泥污染等問題,有機污染或光劑過量失衡可能會造成鍍液深度能力下降,孔內鍍層厚度不足甚至鍍不上的可能問題。另外一些濾芯采用防靜電處理后處理不良或在使用前沒處理,則可能會造成局部板面因吸附防靜電劑而漏鍍,當讓也有可能會有一些孔內吸附。對鍍鎳鍍錫特別是鍍錫,則可能會存在孔內殘留氫氣的情況,特別是冬天和手動線沒有加溫的槽液。可以通過加強震動搖擺過濾和降低電鍍的電流密度來改善等。當然電鍍銅中出現的一些問題此處也有可能出現。

以上所述,大家可能會感到所述過于繁瑣,其實在電路板生產中,同樣的問題,可能會很多原因造成,并不是簡單的只有一兩個原因,對于問題的改善是一點點和改善的大小快慢的問題。這些情況出現的可能很小,但是對某些廠,某些公司,某些設備,某些情況下這些問題都可能出現。

-

pcb

+關注

關注

4319文章

23080瀏覽量

397516 -

電鍍

+關注

關注

16文章

456瀏覽量

24126 -

基板

+關注

關注

2文章

274瀏覽量

23003

發布評論請先 登錄

相關推薦

PCB生產沉銅孔內無銅和孔破的原因

PCB生產沉銅孔內無銅和孔破的原因

評論