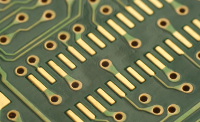

電路板制造工藝加厚鍍銅

第一節(jié) 鍍前準(zhǔn)備和電鍍處理

加厚鍍銅主要目的是保證孔內(nèi)有足夠厚的銅鍍層,確保電阻值在工藝要求的范圍以內(nèi)。作為插裝件是固定位置及確保連接強(qiáng)度;作為表面封裝的器件,有些孔只作為導(dǎo)通孔,起到兩面導(dǎo)電的作用。

(一) 檢查項(xiàng)目

1.主要檢查孔金屬化質(zhì)量狀態(tài),應(yīng)保證孔內(nèi)無(wú)多余物、毛刺、黑孔、孔洞等;

2.檢查基板表面是否有污物及其它多余物;

3.檢查基板的編號(hào)、圖號(hào)、工藝文件及工藝說(shuō)明;

4.搞清裝掛部位、裝掛要求及鍍槽所能承受的鍍覆面積;

5.鍍覆面積、工藝參數(shù)要明確、保證電鍍工藝參數(shù)的穩(wěn)定性和可行性;

6.導(dǎo)電部位的清理和準(zhǔn)備、先通電處理使溶液呈現(xiàn)激活狀態(tài);

7.認(rèn)定槽液成份是否合格、極板表面積狀態(tài);如采用欄裝球形陽(yáng)極,還必須檢查消耗情況;

8.檢查接觸部位的牢固情況及電壓、電流波動(dòng)范圍。

(二) 加厚鍍銅質(zhì)量的控制

1.準(zhǔn)確的計(jì)算鍍覆面積和參考實(shí)際生產(chǎn)過(guò)程對(duì)電流的影響,正確的確定電流所需數(shù)值,掌握電鍍過(guò)程電流的變化,確保電鍍工藝參數(shù)穩(wěn)定性;

2.在未進(jìn)行電鍍前,首先采用調(diào)試板進(jìn)行試鍍,致使槽液處在激活狀態(tài);

3.確定總電流流動(dòng)方向,再確定掛板的先后秩序, 原則上應(yīng)采用由遠(yuǎn)到近;確保電流對(duì)任何表面分布的均勻性;

4,確保孔內(nèi)鍍層的均勻性和鍍層厚度的一致性,除采用攪拌過(guò)濾的工藝措施外,還需采用沖擊電流;

5.經(jīng)常監(jiān)控電鍍過(guò)程中電流的變化,確保電流數(shù)值的可靠性和穩(wěn)定性;

6.檢測(cè)孔鍍銅層厚度是否符合技術(shù)要求。

第二節(jié) 鍍銅工藝

在加厚鍍銅工藝過(guò)程中,必須經(jīng)常性的對(duì)工藝參數(shù)進(jìn)行監(jiān)控,往往由于主客觀原因造成不必要的損失。要做好加厚鍍銅工序,就必須做到如下幾個(gè)方面:

1.根據(jù)計(jì)算機(jī)計(jì)算的面積數(shù)值,結(jié)合生產(chǎn)實(shí)際積累的經(jīng)驗(yàn)常數(shù),增加一定的數(shù)值;

2.根據(jù)計(jì)算的電流數(shù)值,為確保孔內(nèi)鍍層的完整性,就必須在原有電流量的數(shù)值上增加一定數(shù)值即沖擊電流,然后在短的時(shí)間內(nèi)回至原有數(shù)值;

3.基板電鍍達(dá)到5分鐘時(shí),取出基板觀察表面與孔內(nèi)壁的銅層是否完整,全部孔內(nèi)呈金屬光澤為佳;

4.基板與基板之間必須保持一定的距離;

5.當(dāng)加厚鍍銅達(dá)到所需要的電鍍時(shí)間時(shí),在取出基板期間,要保持一定的電流數(shù)量,確保后續(xù)基板表面與孔內(nèi)不會(huì)產(chǎn)生發(fā)黑或發(fā)暗。

-

電路板

+關(guān)注

關(guān)注

140文章

4952瀏覽量

97696 -

華強(qiáng)pcb線路板打樣

+關(guān)注

關(guān)注

5文章

14629瀏覽量

43035

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

撓性電路板和柔性多層電路板區(qū)別

PCB電路板的阻抗工藝中控制要點(diǎn)

電路板中:鋁基板與FR-4 PCB電路板有什么區(qū)別?

如何檢測(cè)電路板上的元件

電路板檢修用什么檔位好

電路板檢測(cè)工具都有什么

電路板測(cè)試是什么工作 電路板測(cè)試對(duì)身體有害嗎

如何制作電路板測(cè)試架

電路板測(cè)試工裝制作原理是什么

電路板測(cè)試步驟有哪些 電路板測(cè)試儀器有哪些

激光焊錫在PCB電路板鍍銅工藝的應(yīng)用

電路板加厚鍍銅是為了什么

電路板加厚鍍銅是為了什么

評(píng)論