第一節 編程

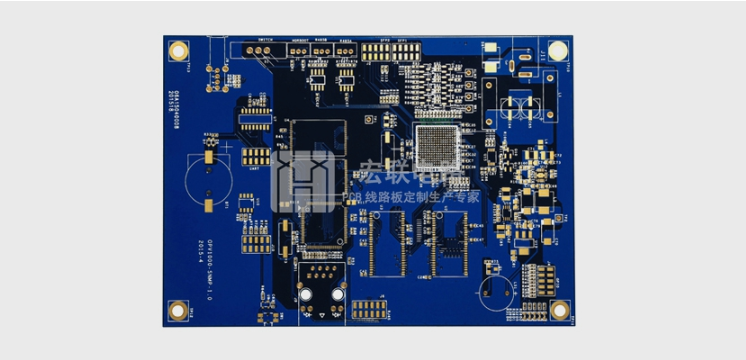

根據CAD/CAM系統所提供的設計資料(包括鉆孔圖、蘭圖或鉆孔底片等),進行編程。

要達到準確無誤的進行編程,必須做到以下幾方面的工作:

1.編程程序通常在實際生產中采用兩種工藝方法,原則應根據設備性能要求而定;

2.采用設計部門提供的軟盤進行自動編程,但首先要確定原點位置(特別在多層板鉆孔);

3.采用鉆孔底片或電路圖形底片進行手工編程,但必須將各種類型的孔徑進行合并同類項,確保換一次鉆頭鉆完孔;

4.編程時要注意放大部位孔與實物孔對準位置(特別是手工編程時);

5.特別是采用手工編程工藝方法,必須將底版固定在機床的平臺上并覆平整;

6.編程完工后,必須制作樣板并與底片對準,在透圖臺上進行檢查。

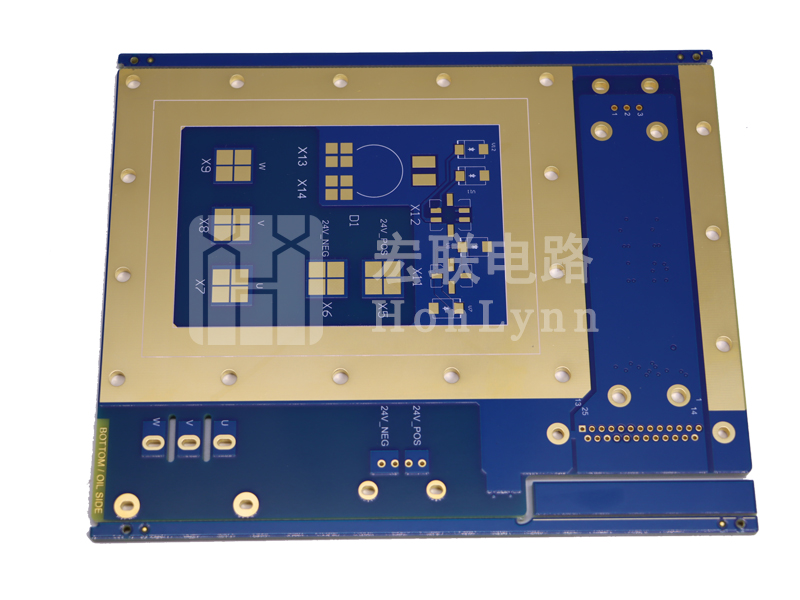

第二節 數控鉆孔

數控鉆孔是根據計算機所提供的數據按照人為規定進行鉆孔。在進行鉆孔時,必須嚴格地按照工藝要求進行。如果采用底片進行編程時,要對底片孔位置進行標注(最好用紅蘭筆),以便于進行核查。

(一)準備作業

1.根據基板的厚度進行疊層(通常采用1.6毫米厚基板)疊層數為三塊;

2.按照工藝文件要求,將沖好定位孔的蓋板、基板、按順序進行放置,并固定在機床上規定的部位,再用膠帶格四邊固定,以免移動。

3.按照工藝要求找原點,以確保所鉆孔精度要求,然后進行自動鉆孔;

4.在使用鉆頭時要檢查直徑數據、避免搞錯;

5.對所鉆孔徑大小、數量應做到心里有數;

6.確定工藝參數如:轉速、進刀量、切削速度等;

7.在進行鉆孔前,應將機床進行運轉一段時間,再進行正式鉆孔作業。

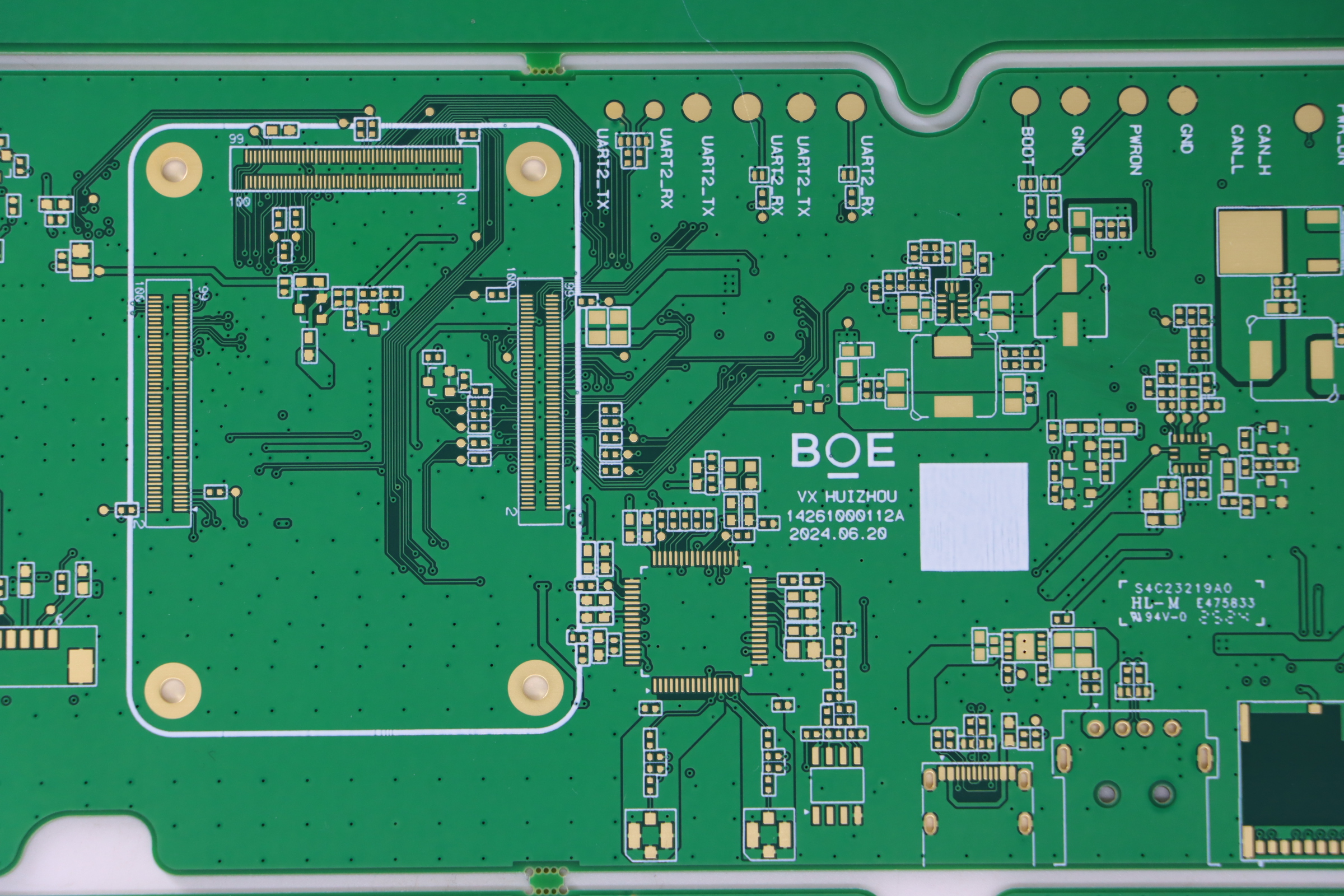

(二)檢查項目

要確保后續工序的產品質量,就必須將鉆好孔的基板進行檢查,其中項目有以下:

1.毛刺、測試孔徑、孔偏、多孔、孔變形、堵孔、未貫通、斷鉆頭等;

2.孔徑種類、孔徑數量、孔徑大小進行檢查;

3.最好采用膠片進行驗證,易發現有否缺陷;

4.根據印制電路板的精度要求,進行X-RAY檢查以便觀察孔位對準度,即外層與內層孔特別對多層板的鉆孔)是否對準;

5.采用檢孔鏡對孔內狀態進行抽查;

6.對基板表面進行檢查;

7.通常檢查漏鉆孔或未貫通孔采用在底照射光下,將重氮片覆蓋在基板表面上,如發現重氮片上有焊盤的位置因無孔而不透光。而檢查多鉆孔、錯位孔時,將重氮片覆蓋在基板表面上,如果發現重氮片上沒有焊盤的位置透光,就可檢查出存在的缺陷。

8.檢查偏孔、錯位孔就可以采用底片檢查,這時重氮片上焊盤與基板上的孔無法對準。

-

線路板

+關注

關注

23文章

1204瀏覽量

47101 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43040

發布評論請先 登錄

相關推薦

HDI線路板和多層線路板的五大區別

生產HDI線路板需要解決的主要問題

別再被坑了!教你如何準確計算線路板平米價格!

PCBA板與傳統線路板區別

線路板三防漆涂覆工藝及要求

線路板CAD/CAM數控鉆孔有什么要求

線路板CAD/CAM數控鉆孔有什么要求

評論