無鉛焊接*新技術

1 引言一直以來,鉛錫合金作為電子工業的主要封接材料,在電子部件裝配上占主導地位。然而鉛及鉛化合物屬劇毒物質,對人體及牲畜具有極大的毒性。尤其是近年來隨著人們環保意識的增強和對于自身健康的關注,鉛污染越來越受到人們的重視。

2003年7月13日,歐盟正式頒布WEEE/RoHS 法令,并明確要求其所有成員國必須在2004年8月13日以前將此指導法令納入其法律條文中。該法令嚴格要求在電子信息產品中不得含有鉛、汞、鎘(cadmium)、六價鉻(hexavalent chromium),多溴聯苯(polybroominated biphenyls PBB)及多溴二苯醚(polybrominated diphenyls ethers PBDE)。

嚴格的禁鉛條例使電子封裝產業對無鉛焊接提出了更高的要求,已經成熟的錫鉛焊料必須被性能相近或更高的無鉛焊料所替代。但在工藝方法上,無鉛焊料還存在很多缺點和不足,急需解決。

目前,國內三星貼片機關于無鉛焊料和無鉛釬料的**共有69條,從中可以看出我國自己的**申請速度在不斷加快。多數**是在主要元素基礎上,通過添加微量元素來改善焊料的性能,但有的**由于組元太多,在生產中會產生困難。同時,盡管現在有很多**,但是這些**范圍的成分還沒有達到*佳性能,不能滿足所有要求。

2 無鉛焊料的三大弱點

自歐盟頒布WEEE/RoHS法令以來,世界各國對無鉛焊料都進行了大量的研究,無鉛焊接技術也得到了長足的發展。但無鉛焊料相對于Sn-Pb焊料而言仍存在三大不可忽視的弱點。

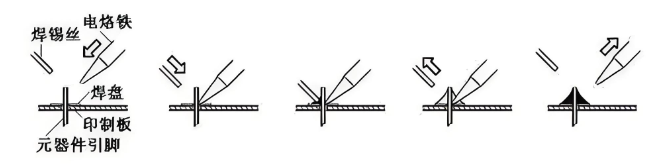

2.1 浸潤性差

焊接的浸潤性**主要表現為焊錫不擴展,焊錫的流動性差,焊錫沒有布滿整個焊盤而缺焊。浸潤性較差,帶來以下幾方面的不足:

⑴容易產生接合**;

⑵為提高浸潤性而對操作溫度要更高;

⑶為提高浸潤性而使用高活性的助焊劑,會導致焊點可靠性降低。

2.2 熔點高無鉛焊接*新技術

無鉛焊料普遍比Sn-Pb焊料的熔點高出30℃以上,由此會帶來:三星貼片機對于耐熱性較差的元器件容易造成熱損傷;容易導致平面基板彎曲變形。

2.3 金屬溶解速度快

金屬溶解速度過快會導致以下幾方面的問題。

⑴焊池中焊料由于溶銅、溶鉛容易受到污染;

⑵被焊的基體易溶入到焊料中(例如銅細絲的溶解斷裂);

⑶焊接時金屬間化合物生長過剩;

⑷溶焊、回流焊的焊池材料因為金屬溶解而被腐蝕,導致過早報廢。

3 推薦使用的幾種無鉛焊料

日本及歐盟給出了目前在幾種不同焊接工藝中可替代錫鉛焊料的*佳無鉛焊料,如表1所示。

3.1 Sn-Ag-Cu系無鉛焊接*新技術

在幾個候選合金系統中,Sn-Ag-Cu系是新一代代表性焊料,并正在世界范圍內推廣使用。這種合金具有優良的物理性能和高溫穩定性,因此也成為各種無鉛焊接工藝中的**候補焊料。以下為幾種推薦使用的Sn-Ag-Cu焊料配比。⑴ Sn96.5Ag3Cu0.5(日本,JEITA推薦);

⑵Sn95.5Ag3.8 Cu0.7(歐盟,IDEALS推薦);

⑶Sn95.5Ag3.9 Cu0.6 (Sn95.5Ag4.0Cu0.5 ,美國,

NEMI推薦)。有關無鉛Sn-Ag-Cu合金焊料,在國內就有14 個、美國約22個已授權的**[1]。

3.1.1 Sn-Ag-Cu優點

⑴由于合金中彌散分布有微細的Ag 3Sn和Cu6Sn5等金屬間化合物強化相,因此可實現優良的機械性能和高溫穩定性;

⑵溶化溫度區間(固相線和液相線的溫度差)窄;

⑶Sn-Ag-Cu焊料可以滿足各種形狀需要,包括焊條、焊絲、焊球等;

⑷與鍍Pb元器件兼容較好,由溶Pb引起的焊點剝離情況比其他無鉛焊料少。

3.1.2 Sn-Ag-Cu缺點

⑴熔點比Sn-Pb共晶合金高,這是制約這種無鉛焊料推廣應用的技術瓶頸;

⑵浸潤性比Sn-Pb焊料差。對于雙面基板的組裝,需要采取措施提高通孔的浸潤性,如控制波峰焊參數,采用氮氣保護性氣氛等都相當有效 [2];

-

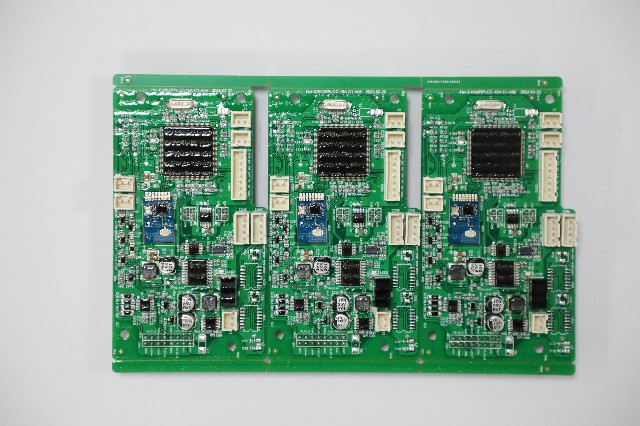

pcb

+關注

關注

4319文章

23081瀏覽量

397536 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43035

發布評論請先 登錄

相關推薦

PCBA工藝選擇:有鉛與無鉛,差異何在?

選擇錫膏是有鉛好還是無鉛的好?

在PCBA加工中有鉛錫膏與無鉛錫膏有什么區別

SMT貼片中無鉛錫膏焊接的優勢?

中溫無鉛錫膏的爐溫參數怎么設置?

無鉛低溫錫膏熔點是多少?

無鉛焊接新技術是怎么的情況

無鉛焊接新技術是怎么的情況

評論