橫截面或微截面分析是一種破壞性分析,用于衡量制造板的質量。它基本上是一個互連缺陷分析過程,可以檢測并驗證PCB內部出了什么問題。

換句話說,它是一個檢查內部的過程PCB的質量。進行檢查以確定電路板的質量并發現內部故障。

簡單來說,就像醫生進行活組織檢查以檢查患者是否患有某種類型的疾病。

分析前

幾乎每一端都放置的測試券被切掉了接近1英寸的廣場。這些試樣放置在軟熔融聚合物中,在樣品PCB周圍固化。

用聚合物包裹的樣品板稱為圓盤。這是因為放置在中心的樣品PCB看起來像冰球。將經過硬化的試樣精細研磨并拋光,形成光滑的表面光潔度。仔細完成此過程,使PCB的內部部件暴露在外以供觀察。

該橫截面即PCB的暴露內部區域被放大并由專家在顯微鏡下檢查。

在拋光條件(推薦)和蝕刻條件下觀察樣品。

拋光 - 這里在樣品拋光過程之后立即目視檢查樣品。

蝕刻 - 在拋光過程之后,蝕刻樣品并目視檢查以發現異常。此外,您可以在這里觀察元件引線晶粒結構和鍍銅晶粒結構。在放大的視圖下,觀察者可以清楚地看到孔壁和膝部區域的顆粒。

電子顯微鏡

檢驗標準和測試券

檢驗標準由客戶指定(IPC 6012)。此外,優惠券設計應遵循IPC的2220標準。

將測試試樣放在板面板上,并完成所需PCB經過的整個過程。 使用測試試樣的主要目的是進行測試并驗證電路板的質量而不破壞所需的PCB。

必須注意的是,不同的優惠券用于不同的各種測試。相同的優惠券不能用于驗證其他參數,因為它是破壞性的測試程序。

通孔優惠券:

用于確定表面電鍍和孔壁電鍍厚度

內層分離

將鉆頭對準外層和內層圖像

內層連通性

孔周圍層壓材料的狀況

優惠券也用于評估:

可焊性

剝離強度

內層痕跡的電氣特性

焊料掩模

圖例油墨

評估

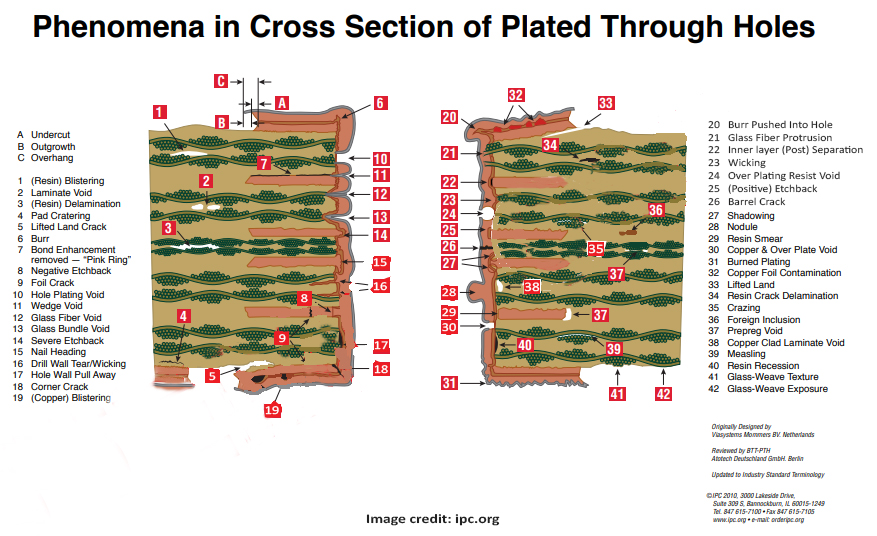

PTH評估

通過評估

洞(桶) )墻體質量

查看孔洞結構

鍍銅質量和鍍層厚度

空洞

《圖形ID =“attachment_11775”aria-describedby =“caption-attachment-11775”sty le =“width:877px”class =“wp-caption aligncenter”》

鍍通孔的橫截面

考慮了兩種橫截面樣本:

垂直橫截面(沿觀察桶壁的PTH)

水平橫截面(平面視圖)用于觀察通孔和環形圈。只有水平視圖才能發現一些缺陷,使其成為分析中的一個重要視角。

樣品制備

橫截面前的樣品準備

優惠券的編碼取決于它們在面板中的位置。它們將被標記為左下優惠券(LBC),右上優惠券(RTC)和水平優惠券(HC)。這將有助于識別它們屬于哪個面板,并將幫助從其余面板中分選出不良產品。

使用帶冷卻劑的低速金剛石鋸將標記的試樣與板分離。這些試樣在超聲波清洗系統和去離子(DI)水中清洗。

標準過孔和填充過孔的樣品制備(橫截面前)

在樣品制備過程之后,對編碼的試樣進行橫截面處理。在數碼攝影之前,初始樣品是微蝕刻的。將記錄每個樣本的數字照片。如果樣品表現出缺陷,則將該區域放大至100倍并拍照。照片是單獨提供的。

詳細測量記錄參數如下:

開始(基本)銅厚度

鍍銅厚度

蝕刻背面尺寸

總銅厚度

焊料鍍層厚度

介電厚度

樣品制備三次或六次焊料浸漬(橫截面前)

此處,根據工作要求,特定樣品應經受在微切片之前進行三次或六次焊料浸漬測試。與之前的過程一樣,即使在這里,觀察到的故障也會放大到100倍。這些照片與報告分開提供。

程序如下:

使用金剛石鋸分離試樣并使邊緣平滑。

樣品用異丙醇(IPA)洗滌

后來,用空氣循環烘箱在125°C下烘烤該樣品10小時。

樣品經過處理前不應含水分焊浴。水分含量存在危險。

通過將溫度設置為288°C開始焊錫浴過程。

當達到所需溫度時,施加的助焊劑和將樣品固定在樣品架上。

將樣品浸入熔融焊料中10秒鐘。

使樣品冷卻。

根據要求,浸漬過程重復3次或6次。

仔細檢查表面并發現缺陷。

進行樣品的橫截面。/li》

拍攝數碼照片并將其與報告一起提交。

如果觀察到缺陷,則會拍攝100X放大的圖像,這些圖像是單獨提供的。

完整的報告已準備好最后。

返工模擬樣品流程(橫截面前)

In在這個過程中,一個特定的樣本被分配用于返工模擬測試:

規范使用精密金剛石鋸隔離imen,并對邊緣進行研磨。

用異丙醇(IPA)清洗樣品并干燥。

互連電阻從一開始就測量方墊(菊花鏈)到方墊的末端。

在260°C時,重新焊接導線的焊接進行了四次。第五次,將焊絲焊接并留下進行檢查。

用去離子(DI)水清洗樣品并干燥。

現在,再次測量互連電阻從方墊的開始到方墊的末端。

返工模擬后測得的互連電阻不應超過初始讀數的10%。

十字架

準備好報告。

跟蹤的剝離強度

剝離強度試驗僅在3mm導體寬度下進行

分離樣品并使邊緣平滑。

樣品是用IPA洗滌并干燥。

使用輪廓投影儀測量導體寬度并記下。

機器通過標準砝碼驗證。

選定的導體在一端剝去約10mm的長度

c的分離端

牽引力沿垂直于PCB平面的方向施加,直到銅開始剝落。牽引力保持在50毫米/分鐘。

牽引方向保持與PCB平面垂直。

使用的測力計的分辨率至少為0.1g 。

這些值以kg/cm為單位記錄。

Microsection/Cross-section樣品制備

橫截面過程遵循以下步驟:

優惠券用金剛石鋸或PCB切割機分開。

用IPA和水清洗樣品。

對樣品進行編碼和堆疊。

進行杯子清潔,制備和釋放劑應用。

樹脂和固化劑以適當的比例混合,不會夾帶氣泡。

PTH的環氧樹脂填充不會形成氣穴。

樣品是

將模具填充并固化。

模塑樣品粗糙使用80粒度的自動帶式研磨機和240,320,400和600粒度的精細研磨機研磨。

用0.3微米α和氧化鋁粉末進一步拋光該樣品,并用0.05微米γ-氧化鋁精細拋光

樣品在顯微鏡下觀察并稱為“經拋光”樣品。

對經過清潔和干燥的樣品進行微蝕刻,以進行“As-etched”樣品分析。

完成這些步驟后,將進行分析和數碼攝影。

6層橫截面樣本

分析過程

在橫截面之后,進行關鍵方面的樣本分析。

具有MIL-spec和Class 3功能的橫截面實驗室

先前獲取的失敗樣本數據在失效分析中起著關鍵作用處理。這些數據給出了一個想法并預測了人們可以預期的異常。

在這里,用冶金和電子顯微鏡目視檢查樣品。觀察和記錄的參數為:

Z軸膨脹

桶形裂紋

墊提升

角裂紋

桶內鍍銅的均勻性

空洞和鍍層均勻性

銅:

頂部的銅總量

頂部和底部陸地區域的基本銅

在頂部和底部陸地區域沉積銅

在墻上沉積銅

鍍銅不連續性

分離內層銅厚度

焊料厚度:

頂部和底部陸地區域的中心

頂部和底部陸地區域的洞的膝蓋

頂部和底部陸地區域的側面

角落,頂部和底部陸地區域的導體底切

鉆井不規則

內層數量

環形圈

蝕刻背面/去鉆污

孔的重合“

保護涂層不連續性

樹脂衰退

用于橫截面觀察的電子顯微鏡

所有這些記錄觀察結果并準備帶有參數數字照片的報告。

目視檢查有助于分析和識別PCB中有缺陷的內部區域。這些問題很容易解決,并確保了PCB的質量。表面跡線工作,焊盤和焊接掩模的橫截面視圖將揭示不需要的銅,過蝕刻和不良的焊接掩模以及特定部件被拒絕的原因。

從中獲取的信息來自微切片可用于推測PCB制造過程中可能發生的錯誤。這將有助于優質的PCB制造,并幫助制造商在制造印刷電路板時采取必要的措施。隨著層數的增加和孔徑的減小,橫截面分析的植入變得至關重要。

在Sierra Circuits,我們擁有合適的基礎設施和經驗豐富的員工,可對PCB進行廣泛的橫截面分析。

-

pcb

+關注

關注

4322文章

23128瀏覽量

398633

發布評論請先 登錄

相關推薦

用顯微鏡架DIY的高精度pcb臺鉆

論壇里的微視頻版塊怎么找不到?

PCB知識分享:AD公司介紹

凡億PCB微視頻問題收錄貼分享!

微操作機器人顯微視覺系統研究

基于顯微鏡聚焦的微裝配視覺伺服研究

MEMS動態測試系統的組成和關鍵測量技術的研究

PCB的基礎知識詳細介紹

微視傳感高性能3D視覺產品亮相2024上海機器視覺展

PCB的顯微視覺驗證知識介紹

PCB的顯微視覺驗證知識介紹

評論