在SMT貼片加工廠中,大多數使用膠印技術的客戶在錫膏印刷技術方面往往都是非常有經驗的。膠印技術相關工藝參數的確定可以以錫膏印刷技術的工藝參數作為參考。下面淺談印刷工藝參數是如何影響膠印過程的。

(1)模板:相對對錫膏印刷而言,用于膠印技術的金屬模板要厚一點,一般為0.2~1mm。考慮到膠水不具備錫膏在回流焊時所具有的自動向PCB焊盤聚縮的特性,模塊漏孔的尺寸應小些,尺寸過大會導致膠水印刷到印制板的焊盤上,影響元器件的焊接。特別是當印制板的 布線精度差、印制對位精度較差時,這種情況尤易發生。對于有小尺寸芯片的PCB膠印,此種情況應特別引起注意。

(2)印刷間隙:膠印時模板到PCB的間隙稱為印刷間隙,通常設為一個較小值(而不是零),以便在刮刀刮完后就可以對模板進行剝離。如果采用零間隙(接觸)印刷,則應采用較小的分離速度(0.1~0.5mms)。

若用薄的模板,只有當模板與PCB之間存在一定的印刷間隙時才可以使膠點達到一定的高度。在印刷期間,膠被壓在模板的網孔內和模板與PCB的間隙之間。在對模板與PCB進行緩慢分離(如0.5mms)時,膠被拉出和落下,得到一種或多或少的圓錐形狀。

采用接觸式印刷時,由于模板的厚度相對較小,所以膠點高度受到限制。對于大膠點(如1.8mm),高度與模板的厚度差不多;對于中等尺寸的膠點(如0.8mm),可能發生不規則的膠點形狀。因為膠劑與模板和PCB的附著力幾乎相等,在模板與PCB分離時,模板會拖長膠劑,因此膠點高度應大于模板厚度。對于0.3~0.6mm的小膠點,由于膠劑的表面張力和對模板的附著力,部分膠會留在模板內,這些膠點的高度較低,但一致性非常好。

(3)刮刀:刮刀硬度是一個比較敏感的工藝參數,一般采用硬度較高的刮刀或金屬刮刀,因為低硬度刮刀,如橡膠刮刀,會“挖空”模板漏孔內的膠。刮刀壓力應以剛好刮凈模板表面膠水為宜。

-

pcb

+關注

關注

4319文章

23080瀏覽量

397496 -

smt

+關注

關注

40文章

2899瀏覽量

69199 -

焊盤

+關注

關注

6文章

551瀏覽量

38134

發布評論請先 登錄

相關推薦

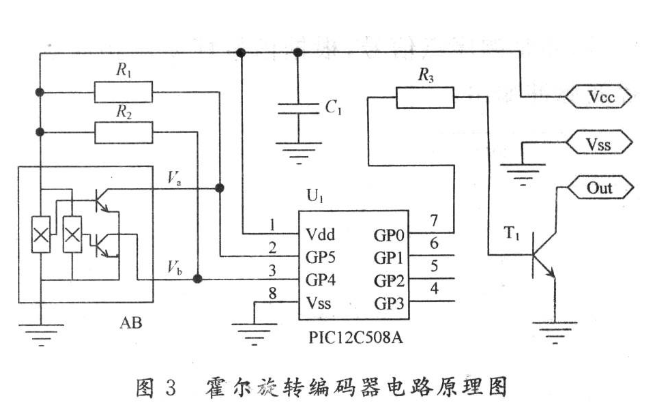

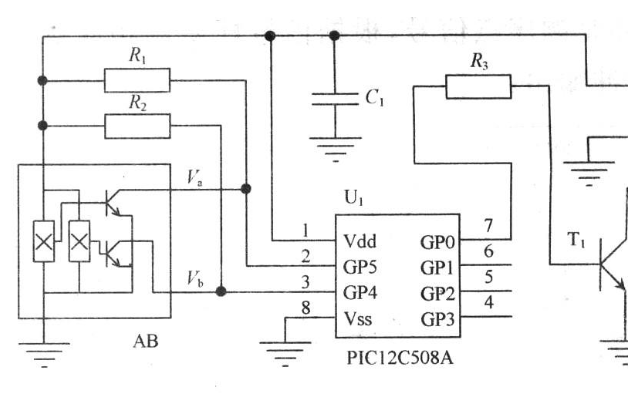

基于霍爾旋轉編碼器實現膠印機控制系統的應用設計

商業印刷和包裝印刷企業青睞海德堡速霸超大幅面膠印機

膠印機印刷單元的調試原理

東芝數碼復印機原理與復印過程概述

基于NezaPLC的平版式膠印機

霍爾旋轉編碼器在膠印機印刷行業的應用

霍爾旋轉編碼器在膠印機印刷行業的應用資料說明

霍爾旋轉編碼器在膠印機印刷行業的應用詳細資料說明

膠印印刷技術的過程與工藝特點介紹

UVLED固化機應用于膠印UV油墨固化的特點

我國膠印機市場消費需求巨大,市場趨勢持續向好

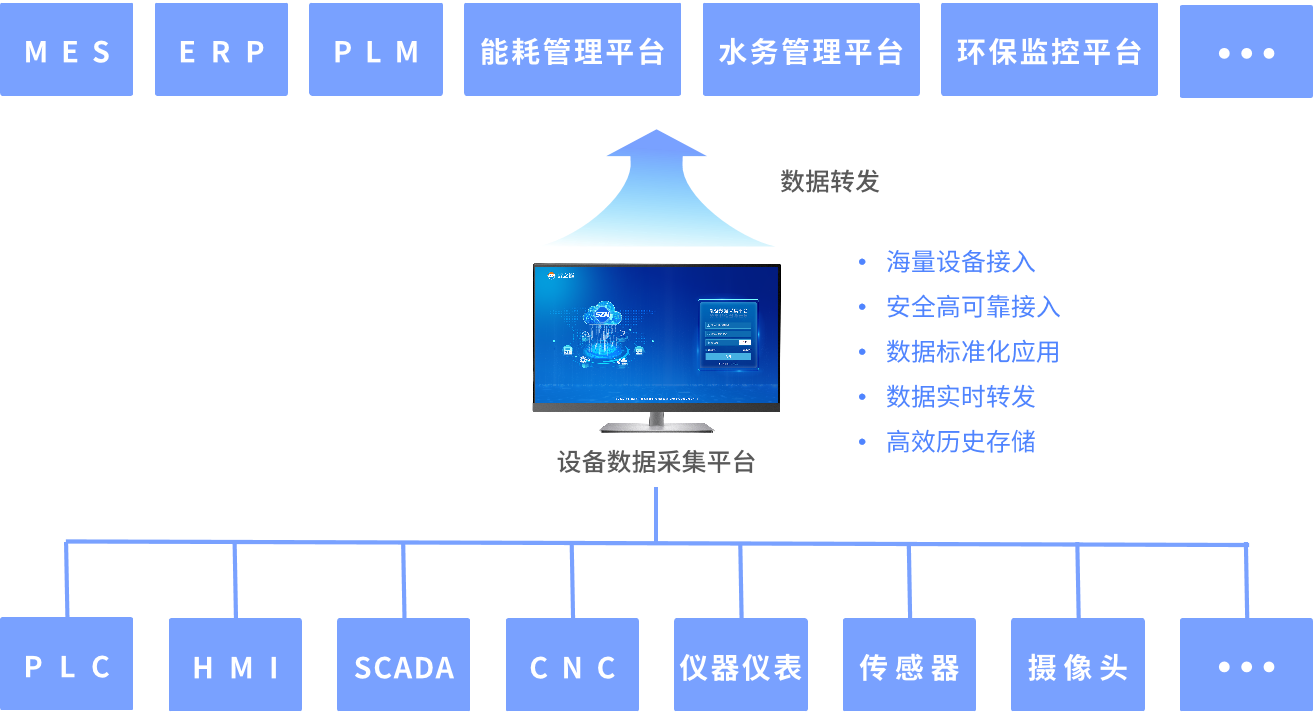

全輪轉膠印機遠程維護物聯網系統方案

膠印技術工藝參數會如何影響膠印過程

膠印技術工藝參數會如何影響膠印過程

評論