近日,由圣達電氣有限公司研發生產的4.5微米高端鋰電銅箔中試樣品,被送往國內動力電池巨頭寧德時代檢測。

“這次送檢的是4.5微米銅箔,主要是為二期項目做準備。”圣達電氣有限公司副總經理陶炳貞說。

事實上,在高端鋰電銅箔方面,隨著年初一期36條銅箔生產線全部投產,圣達已成為國內具備批量生產6微米鋰電池銅箔的4家企業之一。目前,二期4.5微米銅箔項目正在建設過程中,達產后,圣達將成為國內首家具備4.5微米高端鋰電銅箔生產能力的企業。

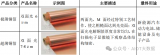

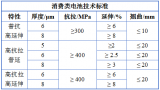

據了解,銅箔由銅加入一定比例的添加劑等拉伸而成,是生產鋰電池不可或缺的關鍵材料之一,而薄化是高端銅箔發展方向,讓銅箔減薄,不僅可以提升鋰電池續航里程,而且能實現鋰電的快充、放電功能,是全球新能源電池競爭的核心領域之一。

鋰電池是一節節與5號電池體積大小差不多的電池,內部導電的銅箔越薄,所占空間越小,同等容量的鋰電池體積也會越小。而新能源汽車的動力電源是由千萬個鋰電池組成的,在所占汽車同等空間的情況下,鋰電池體積越小,容納的鋰電池數量越多,儲電量也會越大,性能越高。

當前,國內市場上的動力電池大部分采用的是8至9微米銅箔。隨著新能源汽車的推廣,6微米、4.5微米厚高精超薄鋰電銅箔的需求量日趨增長。而相關技術長期被美國、日本、韓國等境外企業所壟斷。

“一根頭發絲的直徑約100微米,6微米銅箔的厚度僅約一根頭發直徑的十六分之一。難就難在,按照工藝要求,如此之薄的銅箔,需要拉伸近萬米長,且要保持一致性,不起皺、無裂紋。這,讓很多銅箔制造企業望而卻步。”陶炳貞說,對于動力電池生產廠家而言,一張銅箔拉伸的寬度越寬、越長,后期裁剪時,利用率就越高。

圣達電氣的前身是泰興無氧銅材廠,誕生于上世紀80年代,長期從事銅材加工、電纜附件、電力金具制造。2012年,企業被上市500強企業——遠東控股集團“相中”,通過股份、技術的嫁接,在泰興虹橋工業園內投資建設銅箔生產基地,致力于成為國內高精超薄銅箔行業標桿。

該生產基地分兩期實施,其中,一期項目投資10.8億元,采用世界上最先進的輥式連續電解法銅箔生產工藝,年設計產能一萬噸,并與國內鋰電池龍頭企業寧德時代定點配套,預計到今年年底,可實現開票銷售8億元、稅收3500萬元;二期工程計劃投資10.2億元,瞄準國內外鋰電池高儲能、快充電的發展要求,從日本再進口24臺陰極輥設備,進一步提升技術裝備水平,生產4.5微米高端鋰電銅箔。

“圣達電氣選擇虹橋工業園,可謂天時地利人和。常泰過江通道已開工建設,建成后虹橋到宜興遠東控股集團車程約1小時,較目前縮短約40分鐘;虹橋地處長江邊,3萬噸的公用碼頭已建成投運,交通更為便利;泰興市鋰電池配套產業齊全,遠東和泰興有著更廣闊的合作。虹橋工業園的‘一條龍’服務,更是讓投資者放心、省心。”陶炳貞透露,將盡快啟動二期工程,擴大產能規模。

在圣達一期投產的6微米銅箔生產車間,36臺從日本進口的陰極輥和陽極槽等先進設備一溜兒排開,在電流、添加劑的作用下,一張張薄如蟬翼、閃著悠悠金光的銅箔從機器中緩緩吐出。

“生產銅箔,機械設備固然重要,但生產工藝和技術更重要,添加劑的配方好壞直接關系到銅箔的拉伸度、均勻度和穩定性。”陶炳貞告訴記者,為了開發高端鋰電銅箔,企業專門拿出10%的股份高薪聘請頂尖技術人才。

值得一提的是,銅箔生產過程中會產生大量的廢水,據圣達現在的產能,企業每天產生的廢水達到150噸,并且,與別的廢水不同的是,圣達廢水中含有大量的重金屬。對此,為了不影響環境,企業在項目規劃時,就在廠區東面特地規劃建設了一座水處理車間,一方面通過豎式絮凝沉淀法,將沉淀后的重金屬污泥壓榨成塊,委托有資質的處理企業處置;另一方面,24小時在線監測污染因子,所有排放都必須經過達標處理。

-

鋰電池

+關注

關注

260文章

8176瀏覽量

171200 -

新能源汽車

+關注

關注

141文章

10622瀏覽量

99938 -

銅箔

+關注

關注

5文章

220瀏覽量

16363

原文標題:比發絲還細的銅箔!

文章出處:【微信號:pcbworld,微信公眾號:PCBworld】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

直流高壓發生器(直流耐壓測試儀)注意事項

欣旺達:已具備低空飛行器電池研發生產能力

友達光電的Micro LED生產線預計2025年啟動量產

持續研發賦能,強達電路具備多項核心技術

華工科技助力中科電氣鋰電新材智能產線項目投用

達實智能亮相第十七屆高工鋰電產業峰會

銅冠銅箔:IC封裝載體銅箔技術突破,高端電子銅箔市場拓寬

工信部:提升中試保障力,助推科技成果轉化

2023年中國鋰電銅箔出貨量53.5萬噸,同比增長27%

圣達電氣研發生產的4.5微米高端鋰電銅箔中試樣品

圣達電氣研發生產的4.5微米高端鋰電銅箔中試樣品

評論