1. 幾種不同的生產(chǎn)維護概念

相信很多在現(xiàn)場待過較長時間的工程師都知道“巡檢”、“召修”這樣的工作,在設備發(fā)生故障后,由維修人員進行維修、更換,這往往同時意味著生產(chǎn)的停機、重啟設備帶來的不良品和工時耽擱、以及潛在的人員傷害,并且在過程中也會存在過度維修的情況造成二次失效的風險,這種被稱為“事后控制”—維修人員擔當“消防隊員”的角色,在生產(chǎn)過程中隨時去“救火”。

圖1-現(xiàn)場維護的發(fā)展階段

而另一種普遍采用的是預防性維護,尤其是在流程工業(yè)較為普遍,即,安排專門的時間對設備進行統(tǒng)一的檢修、更換,以確保在未來一段時間里的生產(chǎn)穩(wěn)定運行,相對于事后控制這種方式具有一定的可控性,也能避免較大的事故發(fā)生,但是,這種維護方式往往需要一定的維護保養(yǎng)時間,并且,經(jīng)常會產(chǎn)生為了保障未來一段時間不產(chǎn)生停機,而對未失效的設備、器件進行整體的更換,也是一種時間和維修成本較高的方式。

為了解決“事后控制”和“預防性維護”的弊端,“預測性維護”是一種目前普遍在進行的運維模式。

第三種稱為“預測性維護”它又有不同的階段和技術成熟度的不同而產(chǎn)生了不同的方法。

2.預測性維護需求的根源

今天,預測性維護技術之所以廣泛關注,并形成了PHM-設備健康管理的整個完整的系統(tǒng),也是工業(yè)物聯(lián)網(wǎng)技術、數(shù)字孿生技術的典型應用場景,這有以下背景原因:

●連續(xù)生產(chǎn)產(chǎn)生的需求

由于通過產(chǎn)線集群生產(chǎn)方式,每個單臺設備的故障將會影響整個產(chǎn)線的OEE水平,因此,預測性維護的必要性就變得更為迫切。

●基于數(shù)據(jù)的方法變得更為經(jīng)濟

傳統(tǒng)的機理模型方式依賴于專家或?qū)<蚁到y(tǒng),專家極其難以培養(yǎng),而專家系統(tǒng)也需要數(shù)十年的各種場景研究的積累,而隨著數(shù)據(jù)采集、傳輸、分析類的工具與方法變得更為經(jīng)濟的時候,數(shù)據(jù)驅(qū)動的方法解決了傳統(tǒng)健康預測的瓶頸,進而使得數(shù)據(jù)驅(qū)動的預測性維護得以快速發(fā)展。

3. 預測性維護的實現(xiàn)方法

3.1 預測性維護的兩種主要方法

通常預測性維護,首先一個概念稱為“基于狀態(tài)監(jiān)測”(Condition-Based Maintenance)的維護,它借助于傳感器技術、通信技術、專家系統(tǒng),集中采集導致設備停機的狀態(tài)參數(shù),可以實現(xiàn)在事故發(fā)生之前較長時間里的故障“預測”,并提供較為精準的故障定位與處理方法。

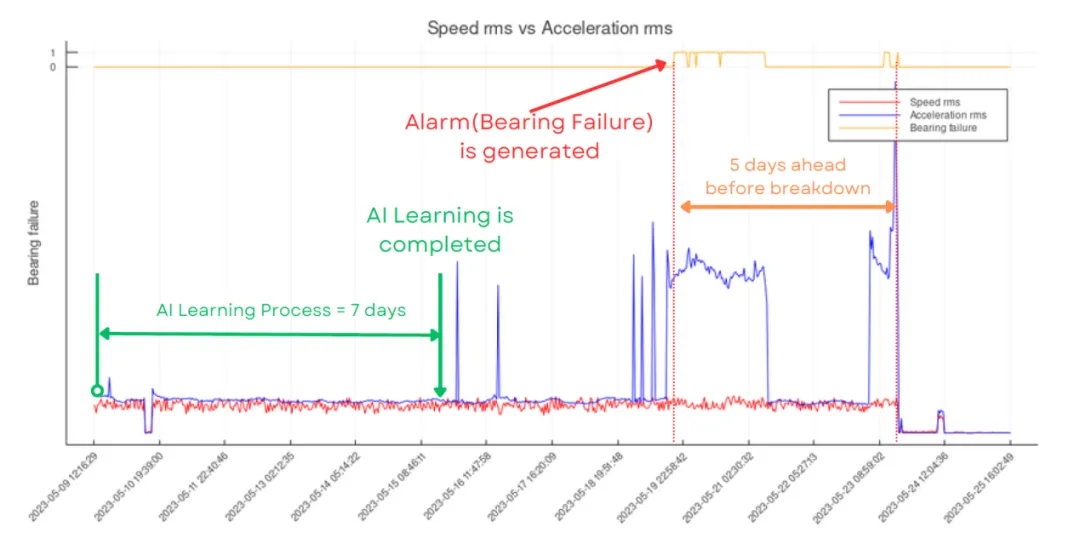

圖2-基于狀態(tài)的預測性維護

圖2-即是典型的基于振動的分析,通過加速度傳感器對信號進行采樣,通過系列的積分、濾波,對信號的包絡曲線提取、特征頻率獲取,通過快速傅里葉變換、整流、解調(diào)等方式對信號進行前期處理,然后,將提取的數(shù)據(jù)輸入至狀態(tài)監(jiān)測系統(tǒng)(Condition Monitoring System)進行分析,包括工頻、二倍頻、共振等方面的分析。而對數(shù)據(jù)的處理則有兩種不同的方法,用于對故障進行預測,以獲得設備的剩余使用時間、故障點、故障類型等處理信息。

其中兩個主要的方法稱為基于模型的(Model-Based)方法,這一種是基于機理模型,即,機械系統(tǒng)的失效分析,它根據(jù)已有的軸承、齒輪箱的機械特征參數(shù),并將實時參數(shù)進行對比,對故障進行預測,這種系統(tǒng)往往會依賴于長期的數(shù)據(jù)積累,形成“專家系統(tǒng)”,類似于“查表”的方式,對故障進行預測、定位與分析。

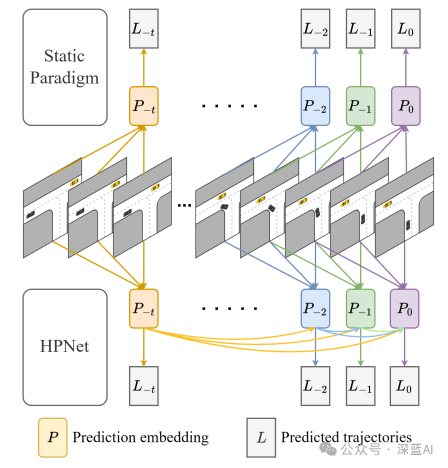

另一種是數(shù)據(jù)驅(qū)動的預測性維護(Data-Driven Predictive Maintenance),是在現(xiàn)有的人工智能技術基礎發(fā)展起來的,同樣也是基于物理建模,但是,不同在于它沒有提供失效分析的方法而是通過大數(shù)據(jù)方法對特征值進行學習,可以通過“強化學習”、“監(jiān)督學習”方法來預測未來的故障,通過大量數(shù)據(jù)的學習,自主掌握設備的潛在故障。

圖3-常用機器學習過程

3.2 模型驅(qū)動與數(shù)據(jù)驅(qū)動的方法選擇

模型驅(qū)動與數(shù)據(jù)驅(qū)動的方法各自有優(yōu)缺點,模型驅(qū)動方法對于模型需求較強,必須對整個機械系統(tǒng)的材料、傳動過程等非常清楚,并且能夠有很好的領域知識支撐來實現(xiàn),這對于專業(yè)的依賴非常深,往往需要非常專業(yè)的領域?qū)<遥鐕H認證振動分析師這樣的專業(yè)人士才能進行,而數(shù)據(jù)驅(qū)動型的則不依賴于專家的知識,通過大量數(shù)據(jù)分析,對故障進行預測,但是,這種方法需要數(shù)據(jù)量較大,同時,由于機器學習往往具有“不可解釋性”,因此,用戶采用與接受也需要一個長期驗證的過程。

采用模型驅(qū)動還是數(shù)據(jù)驅(qū)動也需要結合實際情況,對于機理模型強而數(shù)據(jù)少的,則采用模型分析方法,而對于機理模型不清晰,數(shù)據(jù)量較大的情況,則宜于采用數(shù)據(jù)驅(qū)動的方法。

當然,比較好的當然是兩者的融合,模型提供了快速構建預測性維護的基礎,但模型的保真度,以及運行環(huán)境中的不確定性等會讓模型進行的預測準確度不夠,而基于數(shù)據(jù)則可以彌補這方面的缺陷,提高預測的精度。

4.預測性維護帶來的好處

●降低甚至消除潛在的停機

●備件可以被準確預測并進行準備

●可以實現(xiàn)最大的設備使用價值

根據(jù)相關研究數(shù)據(jù)表明,采用預測性維護技術對于工廠的貢獻如下:

o降低維護成本:25-30%

o消除生產(chǎn)當機:70-75%

o降低設備或流程的停機:35-45%

o提高生產(chǎn)率:20-25%

-

數(shù)據(jù)驅(qū)動

關注

0文章

127瀏覽量

12353 -

預測性維護

+關注

關注

1文章

43瀏覽量

3470

發(fā)布評論請先 登錄

相關推薦

一種面向飛行試驗的數(shù)據(jù)融合框架

一種基于因果路徑的層次圖卷積注意力網(wǎng)絡

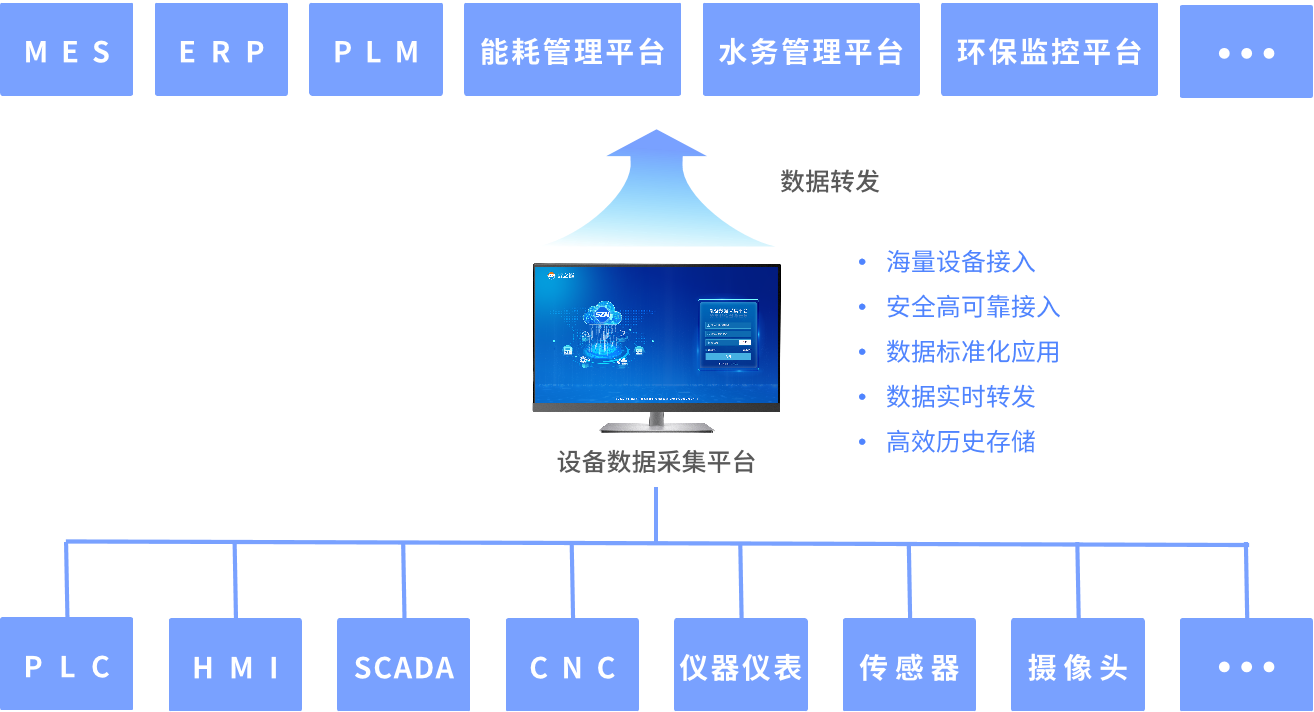

工業(yè)數(shù)據(jù)采集平臺在預測性維護中的作用

matlab預測模型怎么用

神經(jīng)網(wǎng)絡預測模型的構建方法

相機氣密性檢測儀的日常維護方法

plc是一種什么的電子裝置

如何實現(xiàn)PLC自動化設備的預測性維護

基于設備監(jiān)控運維管理平臺實現(xiàn)預測性維護

為什么振動監(jiān)測對物聯(lián)網(wǎng)預測性維護至關重要

SCG客戶應用ZETA預測性維護方案,精準發(fā)現(xiàn)設備故障

基于一種數(shù)據(jù)驅(qū)動的預測性維護方法介紹

基于一種數(shù)據(jù)驅(qū)動的預測性維護方法介紹

評論