機器視覺作為工業自動化系統的重要組成之一,其技術與應用也隨著自動化行業的發展而日益成熟。具體體現在:圖像處理能力和速度不斷增強、光電器件性能的提高、各類標準的逐漸統一以及價格的相對降低。

據AIA(自動成像協會)的市場研究調查報告,2006年全球機器視覺市場規模已經超過了70億美元,并預測在今后五年內仍將保持持續的增長勢頭。然而,隨著供應商和集成商不斷的把機器視覺應用推向各個領域,機器視覺這一相對獨立的功能如何無縫的融入各行業各類自動化裝備遇到了前所未有的挑戰。

一、機器視覺的應用及挑戰

機器視覺應用主要可分為兩類:

一類是用于大規模或者高測試要求的生產線上,如包裝、印刷、分揀等,或者在野外、核電等不適合人員工作的環境中,利用機器視覺方式代替傳統人工測量或檢試,同時實現人工條件下無法達到的可靠性、精確度及自動化程度。

另一類應用是必須用到高性能、精密機器視覺組件的專業設備制造,典型代表是最早帶動整個機器視覺行業崛起的半導體制造設備。從上游晶圓加工制造的分類切割,到末端電路板印刷、貼片,這類設備都依賴于高精度的視覺測量以對運動部件進行導引與定位。例如,如果錫膏印刷工序存在定位偏差,且該問題直到芯片貼裝后的在線測試才被發現,那么返修的成本將會是原成本的100倍以上。

然而,在上述應用中,機器視覺功能很少作為孤立的系統,而是以整個自動化系統或者設備的有機組成部分之一出現,也往往在配合邏輯控制,運動控制,數據采集,通信網絡以及企業數據庫管理等其它功能時,才能真正發揮出其優勢。構建機器視覺系統,除了完成從光源調配到圖像處理軟件開發系列過程外,更是面臨著與上述種種復雜的自動化系統功能集成所帶來的挑戰。單一的視覺開發軟硬件方案,往往使得自動化系統整體的開發周期、成本和不確定性風險都要由制造方或者集成商來承擔。機器視覺與自動化系統集成的困難,很大程度上阻礙了其在相對保守的工業自動化領域的應用。

二、基于NI LabVIEW和機器視覺系統的解決方案

面對上述挑戰,NI LabVIEW軟件平臺及其機器視覺系統給出了很好的解決方案。

讓我們先從軟件的角度看機器視覺的開發與集成過程:首先借助高效便捷的配置軟件VBAI(應用于自動檢測的機器視覺生成器)和全面的視覺模塊(涵蓋了對所有制式和標準的相機的支持,提供模式匹配、OCR、顆粒分析、二維條形碼識別等數百種圖像處理功能),用戶可以在交互式的開發環境中驗證不同的相機和光源設置、采集方式與圖像處理算法,然后再將確認的步驟自動生成對應于LabVIEW的可執行程序。LabVIEW軟件平臺具有直觀的圖形化開發特性,使工程師把更多的精力集中在功能開發而不是代碼撰寫上。

在整體系統開發和集成過程中,工程師可直接利用對應的LabVIEW工具包和模塊,在統一的平臺下以相同的方式完成運動控制、數據采集、工業通信和人機界面等功能,實現與各種PAC(可編程自動化控制器)、PLC、工業設備、OPC客戶端及企業數據庫的連接與通信。對于這種開發模式,無論是經驗豐富的集成商還初級開發者,都得以從不同設備所對應的專用甚至私有開發方式與平臺、驅動與協議、設備間互間的物理通信與同步這些困境中解放出來,大幅降低了系統集成的難度和成本。

從硬件體系架構來看,基于PC的機器視覺系統由于其開放性和靈活性,在提供強大的處理能力的同時,也較容易實現與其它功能的集成,但是PC的架構由于可靠性和體積等原因,并不能完全滿足工業應用的需求。

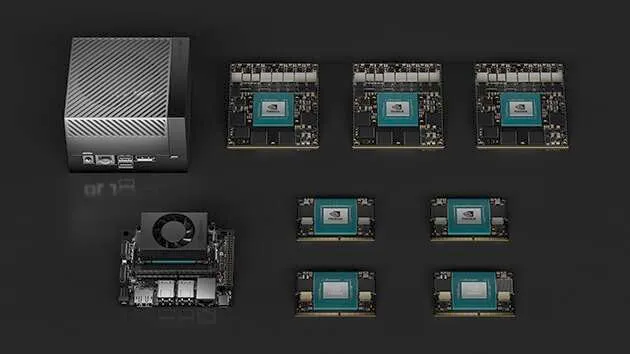

另一種方式是嵌入式架構,使用簡單,可靠性高,但是功能相對單一,可集成度較差。為了解決這些矛盾,NI在其緊湊型的機器視覺系統(CVS)中,通過集成LabVIEW實時、FPGA技術,前所未有的實現了在同一嵌入式硬件平臺下完成I/O與通信協議的靈活定制以及運動,可同時采集、處理3路圖像信號,并保證系統的堅固性和可靠性,達到工業現場惡劣環境下的應用要求(圖1)。

圖.1 FIG.1 NI 緊湊型的機器視覺系統

下面我們通過兩個實例分析,具體探討如何利用開放靈活的軟硬件平臺集成機器視覺和多域功能應用,實現系統集成復雜度降低及開發周期的縮短。

三、基于LabVIEW及同步的機器視覺、運動控制、數據采集的自動化半導體晶圓分類系統

在半導體制造業,晶圓切割前必須根據其厚度(THK)、全厚度誤差(TTV)、彎曲度(BOW)、翹曲度(WARP)等電氣及物理參數進行細致分類,以達到嚴格的容差要求。為保證測量精度,傳統采用單點測量方式,需消耗大量的測試時間。

為此,美國Gigamat Technologies公司研發出新一代的全掃描自動分類設備(圖2),以提高吞吐率并要求能達到單點測試下的精度和重復性要求,這在技術上是相當大的挑戰。

圖.2自動化半導體晶圓分類系統

新全自動晶圓分類系統充分利用了LabVIEW平臺及其配套工具包,該系統分為晶圓對準和測量兩個工作步驟。對準過程使用線掃描圖像采集方式和3軸運動控制,通過同步圖像采集與底盤旋轉速率,在1秒內完成整張芯片6百萬象素的圖像采集,利用LabVIEW視覺算法判斷芯片中心位置、平坦度和其它特性,據此調整晶圓位置實現其與參數測量平臺完全匹配。

測量步驟要求對上下表面間距測量的分辨率小于0.0001mm,其解決辦法是在LabVIEW平臺下應用NI運動控制工具生成平滑的圓弧及螺旋軌跡組合,精確控制旋轉中的芯片位置,使用NI數據采集卡完成多通道同步進行的探針高速、高密度測量,實時記錄對應位置,據此進行相關計算處理,獲取各項參數信息,最終得出分類的結果。

除了以上的核心步驟外,該系統還包括了:觸摸屏人機界面;基于RS-485通信的晶圓升降機控制;用于光源、機器功率和真空設備的數字I/O控制;以及與Microsoft Access數據庫連接以實現加工過程數字化加工。而這些功能,都是在LabVIEW平臺下統一開發完成,Gigmat的經理這樣評論“如果沒有LabVIEW以及NI機器視覺,運動控制和數據采集產品的同步,這個項目就不可能達到經濟可行”。

四、NI緊湊型機器視覺系統幫助汽車火花塞檢測達到6Sigma的重復性標準

汽車火花塞的偏心度和電極間距是決定其性能的關鍵指標。過去某領先的汽車火花塞制造商一直通過人工的方式對其進行測量,因為測量精度低,必須采用過于嚴格的產品的公差帶限制,導致不必要的生產要求提高和產量減少。為了保證可靠的質量控制,更快的檢測速度和產量的提高,該制造商決定建立基于機器視覺的全掃描尺寸定量系統。

系統由IEEE 1394相機、環形光源、堅固的NI CVS嵌入式機器視覺系統以及LabVIEW軟件開發平臺構成。采集的火花塞圖像通過火線傳入CVS,在其上運行實時的圓形邊緣檢測等特殊算法,而通過對欠采樣的控制找到精度與處理時間的平衡點,測量精度達到0.01mm,完全滿足6Sigma標準。

隨后,CVS通過其數字端口與生產線上的PLC和繼電器等設備通信,完成不合格品的自動剔除工作,免去了人工干預。整個系統接入工廠以太網,可以進行遠程的參數配置,校準以及產品信息的記錄。由于測試精度的提高,放寬了公差范圍,大幅提高了產量和效率。

結論

機器視覺應用正由起步時單純的圖像采集、處理分析、結果判斷輸出,發展成為自動化系統重要組件之一。但是,相對人工檢測的方式機器視覺也存在著特殊性,一定程度上體現在其靈活性和應變能力的限制。處理的不合適的話,即使一個看似很小的新功能引入,都有可能導致系統的重新設計。

面對機器視覺集成度與靈活性與難題時,理想的工業軟件開發環境LabVIEW成為用戶開發平臺的非常好的選擇。利用其中機器視覺模塊包含的豐富分析與處理算法,用戶可以根據其具體需求定制開發或者簡單升級相應的視覺功能,更可以這種統一的圖像化開發方式實現對運動控制,可編程自動化控制器,數據采集等設備與功能的開發,以及與三方的PLC,工業設備和數據庫軟件的無縫連接,從而完成涵蓋機器視覺功能在內的自動化系統的開發與集成。

得益于這種系統構架,制造商能夠更方便的將機器視覺功能引入到其生產線,降低了其設備制造的技術難度,符合機器視覺向著自動化系統一體化發展的趨勢。

責任編輯:gt

-

半導體

+關注

關注

334文章

27305瀏覽量

218155 -

LabVIEW

+關注

關注

1970文章

3654瀏覽量

323368 -

機器視覺

+關注

關注

161文章

4369瀏覽量

120293

發布評論請先 登錄

相關推薦

7納米工藝面臨的各種挑戰與解決方案

機器視覺要面臨的挑戰及其解決方法

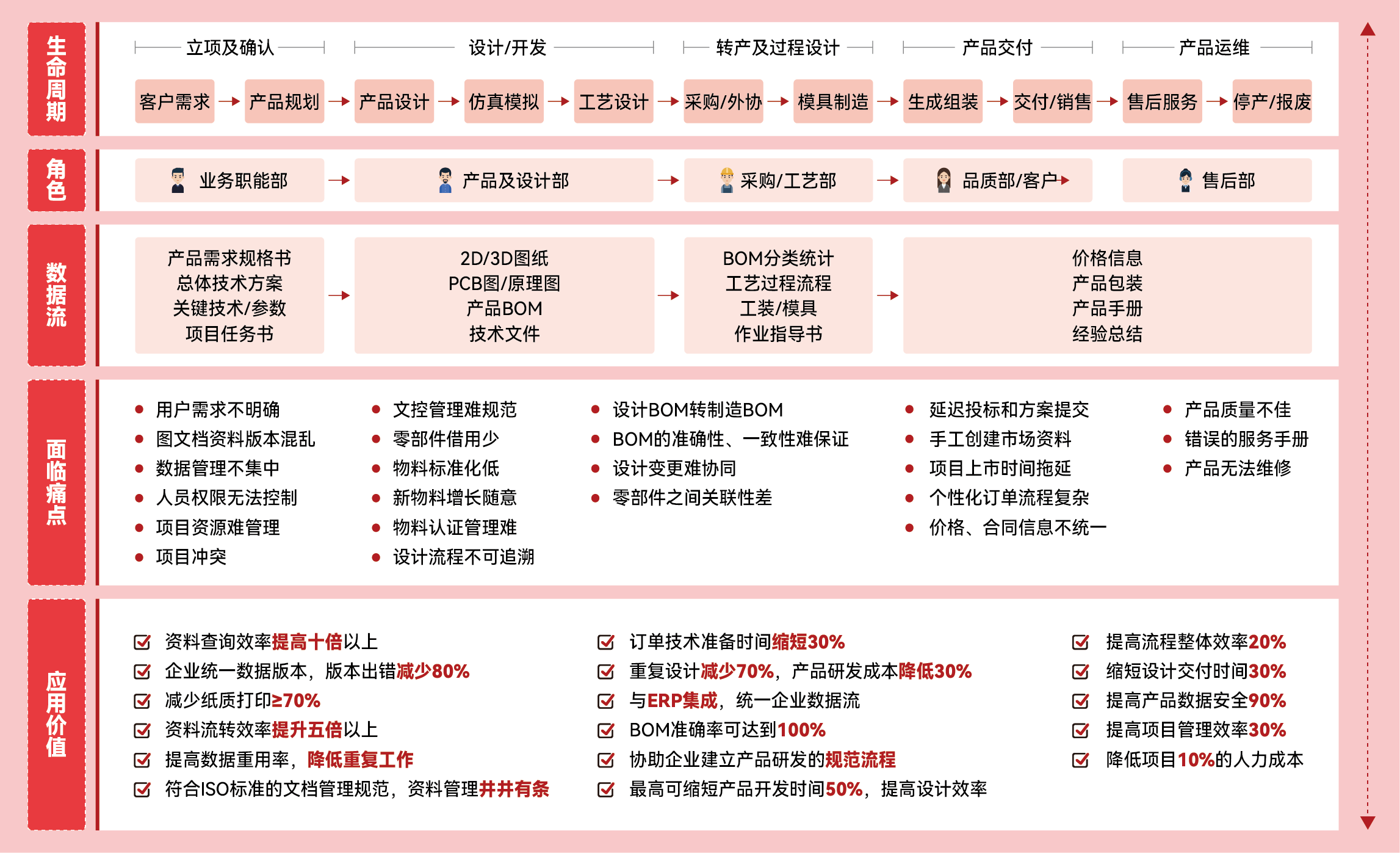

PLM制造業解決方案:應對挑戰,提升效率與競爭力

邊緣計算的技術挑戰與解決方案

基于FPGA EtherCAT的六自由度機器人視覺伺服控制設計

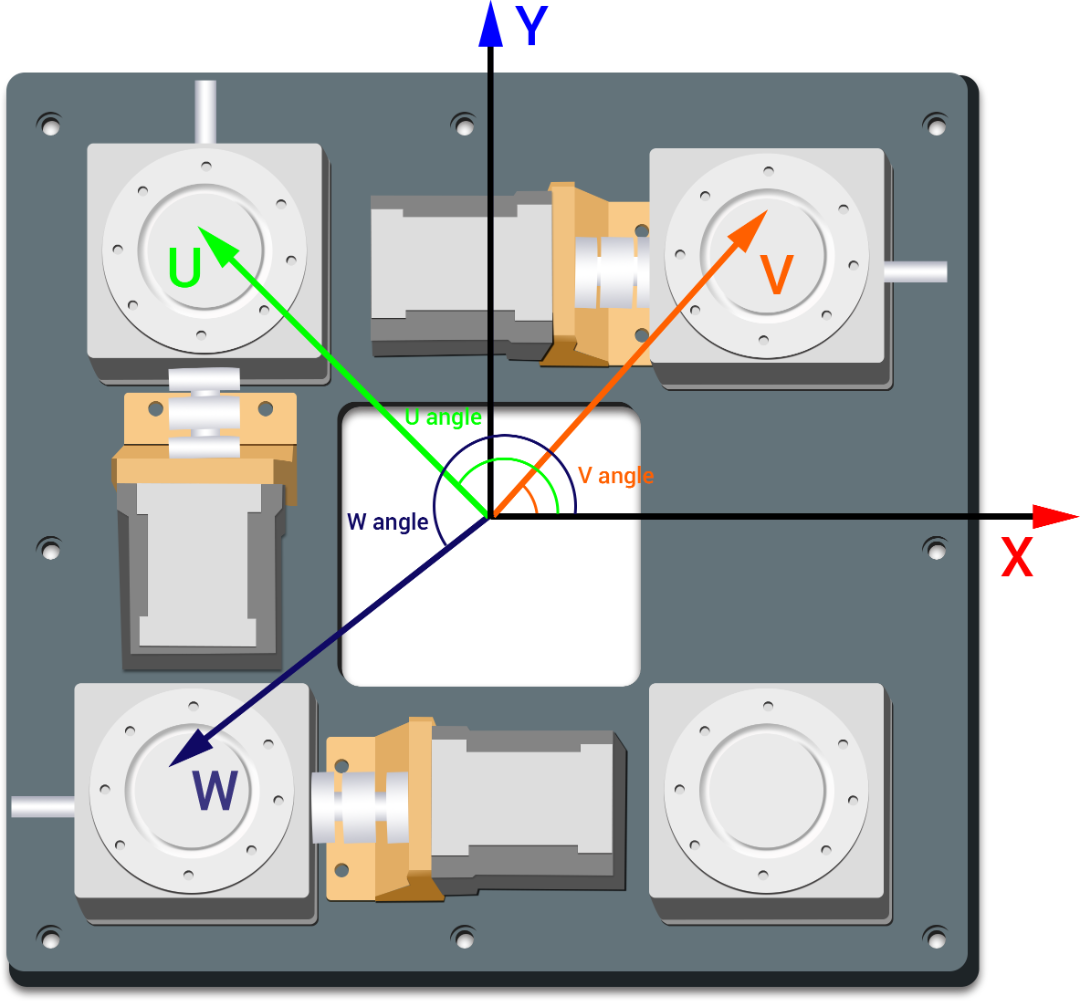

基于VPLC711的曲面外觀檢測XYR運動控制解決方案

機器視覺運動控制一體機在光伏匯流焊機器人系統的解決方案

分析 丨AI算法愈加復雜,但是機器視覺的開發門檻在降低

機器視覺的應用解決方案及面臨的挑戰

機器視覺的應用解決方案及面臨的挑戰

評論