三維設(shè)計軟件的發(fā)展,為定位夾具能夠?qū)崿F(xiàn)低成本,短周期,設(shè)計提供了條件,且可以虛擬模擬加工進(jìn)行驗證。如圖1 是一個與YZ 和ZX 平面均成45°夾角的典型零件:

圖1

零件加工方案選擇

這種具有特殊空間結(jié)構(gòu)的零部件一般有2 種加工方法:

①提高機(jī)床的性能,即把原來的2.5 軸或3 軸的數(shù)控機(jī)床提高到5 軸以上;

②設(shè)計出合適的定位夾具,利用現(xiàn)有的設(shè)備進(jìn)行加工。

考慮到加工成本,第二種方案顯然是更理想的選擇。下面就針對此零件設(shè)計一個定位夾具,利用CATIA軟件,進(jìn)行夾具各零部件的實(shí)體建模、裝配、干涉檢測、精度分析,將設(shè)計完成的夾具導(dǎo)入數(shù)控加工模塊中進(jìn)行虛擬加工,以檢驗設(shè)計的可行性與正確性。

定位夾具設(shè)計及三維建模

考慮被加工零件的特點(diǎn),保證加工精度,同時為了提高夾具的適用范圍, 將定位夾具設(shè)計為模塊化組合式夾具,如圖2 所示。夾具主要由4 部分組成:定位支架、定位板、導(dǎo)向模塊和定位夾,其中定位支架是整個夾具的基石,它直接決定了定位的斜度,其他零部件均也安裝在其上。

圖2 定位夾具三維實(shí)體模型

1. 定位夾2. 定位支架3. 定位板4. 導(dǎo)向模塊

定位板是用來將導(dǎo)向模塊安裝到定位支架, 并且當(dāng)所加工斜度為45°工件的尺寸大小和基面形狀發(fā)生改變時, 只需要改變導(dǎo)向模塊結(jié)構(gòu)和尺寸, 在定位板上選擇合適的位置進(jìn)行固定,使得該定位夾具的應(yīng)用范圍較廣。在導(dǎo)向模塊和定位夾的設(shè)計中應(yīng)以加工零件的結(jié)構(gòu)形狀為依據(jù),使其與待加工零件外邊面相配合,高度應(yīng)相同,以便于定位夾的安裝, 定位夾一般采用三點(diǎn)定位來設(shè)計安裝, 與定位板配合實(shí)現(xiàn)對待加工零件6 個自由度的限制。

定位夾具的靜態(tài)干涉檢驗

為了保證所設(shè)計夾具的各零部件能夠被加工和組裝,并且能夠?qū)崿F(xiàn)其定位功能,必須對夾具進(jìn)行干涉檢測。

靜態(tài)干涉分析包括夾具各單元之間的干涉和夾具與工件之間的干涉。每套夾具都有若干單元組成,完成包括定位和夾緊作用。由于空間有限和各單元的結(jié)構(gòu)較復(fù)雜,且夾具的設(shè)計一般為逐層設(shè)計,很難控制空間余量,容易出現(xiàn)干涉。另外,工件的形狀復(fù)雜,由于夾具單元位置或結(jié)構(gòu)上的原因,可能造成工件不能正確地安裝。

圖3 靜態(tài)干涉檢測示意圖

在CATIA中的“DMU Space Analysis”模塊下,對夾具進(jìn)行靜態(tài)干涉分析,利用碰撞檢測“CheckClash”和剖面工具“Sectioning Definition”對夾具進(jìn)行檢測。

動態(tài)干涉分析

利用CATIA 提供的“DUM Fitting”模塊對組裝的產(chǎn)品進(jìn)行檢測,能夠記錄組裝時零件的轉(zhuǎn)配路徑,分析組裝零件時,移動零件所需求的動態(tài)空間,檢測各零件間的干涉情況。首先將“裝配件設(shè)計”切換到“DUM Fitting”模塊下,按照夾具的裝配給出每個裝配路徑,其中包括各零部件的轉(zhuǎn)配運(yùn)動距離信息,目的是為了能夠在干涉發(fā)生時獲得具體的干涉位置和深度,然后按順序建立裝配模擬,最后打開“碰撞”分析,分析結(jié)果如圖4 所示。

圖4 動態(tài)碰撞檢測

圖4 所示A 區(qū)為區(qū)域位置為干涉發(fā)生處,其具體顯示如圖5 所示。干涉發(fā)生在定位夾與導(dǎo)向模塊上,通過對干涉信息的分析得出,由于在裝配過程中定位夾與導(dǎo)向模塊的裝配路徑相沖突發(fā)生碰撞。針對出現(xiàn)的干涉,對夾具做如下修改:在保持定位點(diǎn)和夾緊點(diǎn)無較大變動的前提下, 改變單元中其他零部件的空間位置或部分尺寸參數(shù)。

圖5 干涉發(fā)生區(qū)域

數(shù)控模擬加工

利用CATIA 提供的“加工”模塊,對工件進(jìn)行數(shù)控加工, 以檢驗刀具在加工工件時與夾具是否發(fā)生碰撞干涉,從而驗證數(shù)控加工的可行性。為了能夠直觀地觀察到碰撞是否發(fā)生, 本文選擇加工工件中具有空間斜度的拔模圓柱體的外圓輪廓。首先將裝配好的夾具切換到“ 加工” 模塊下的“Surface Machining” 中對加工零件的外表面進(jìn)行“Contourdriven”(輪廓驅(qū)動精加工); 然后在彈出的對話框中選擇加工區(qū)域為待加工零件, 選擇合適刀具路徑參數(shù),其中包括驅(qū)動引導(dǎo)線的選擇,合適的刀具參數(shù)和退刀路線;最后進(jìn)行數(shù)控模擬加工生成刀具軌跡線,如圖6 所示。

圖6 生成的刀具軌跡線

由圖可以清晰地看出軌跡線覆蓋了整個加工區(qū)域, 并且沒有與夾具的任何零部件發(fā)生碰撞,能夠?qū)崿F(xiàn)加工目的。為了能夠更加形象地顯示數(shù)控加工的整個過程,可以選擇“道路仿真”功能,通過觀察, 整個加工過程中刀具沒有與夾具發(fā)生任何碰撞干涉。

定位夾具的精度校核

在對定位夾具進(jìn)行設(shè)計中, 定位精度是衡量夾具性能的重要指標(biāo)。定位精度的高低直接影響到所加工工件的質(zhì)量,所以還需要校核其精度。定位精度一般有誤差計算不等式,既要求所有與工序有關(guān)的誤差的總和小于工序尺寸的公差范圍來驗證。

在夾具的使用過程中,影響夾具精度的因素一般分為:

(1)定位精度ΔD,其中包括基準(zhǔn)唯一誤差和基準(zhǔn)不重合誤差;

(2)對刀和導(dǎo)向誤差ΔT和ΔJ;

(3)夾具在機(jī)床上的安裝誤差ΔA;

(4)夾緊誤差ΔF。

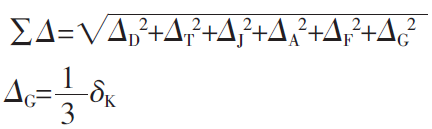

夾具的定位總誤差:

(式中 δK=加工工件的工序尺寸公差)

上述案例通過發(fā)揮CATIA 的三維虛擬設(shè)計能力,對定位夾具的設(shè)計和功能檢測,能夠有效地降低成本,縮短設(shè)計生產(chǎn)周期;在整個設(shè)計構(gòu)成中,計算機(jī)完成了從設(shè)計到裝配再到在數(shù)控機(jī)床上模擬加工, 其中包括靜態(tài)和動態(tài)的干涉分析,這是傳統(tǒng)的設(shè)計方法所無法比擬的, 也是現(xiàn)代夾具工業(yè)發(fā)展的一種必然趨勢。

責(zé)任編輯:wv

-

機(jī)床

+關(guān)注

關(guān)注

1文章

580瀏覽量

30249

發(fā)布評論請先 登錄

相關(guān)推薦

SOLIDWORKS?2025新功能——零件和特征功能增強(qiáng)

三星Galaxy Z Fold SE鉸鏈零件加倍,耐用性顯著提升

DLA標(biāo)準(zhǔn)微電路圖紙和JAN零件號初級讀本

數(shù)控銑床主要用于加工什么零件

數(shù)控加工工藝主要包括哪些內(nèi)容和特點(diǎn)

簡述數(shù)控機(jī)床適合加工的工件類型有哪些

特斯拉擬將零件生產(chǎn)線移出中國

SOLIDWORKS 2024零件特征功能增強(qiáng)

千萬不要忽視了零件選型調(diào)用

SMT貼片電阻電容小零件發(fā)生空焊及立碑效應(yīng)的原因?如何改善呢?

如何挑選合適的手機(jī)零件氣密性檢測儀

高精度微型加工中心——半導(dǎo)體精密零件加工的新選擇

瑞薩電子選定零件號進(jìn)行壽命終止(EOL)過程

鐘表零件超聲波清洗方案

典型零件的加工方案介紹

典型零件的加工方案介紹

評論