2019年12月以來,全國爆發新型冠狀病毒肺炎疫情,當前新冠疫情逐步由高峰期轉入控制期。疫情的沖擊終會結束,但是對社會經濟的影響將會持續,那么 后疫情時代,中國制造數字化發展又會面臨怎樣的格局呢?

01

從口罩生產看制造企業柔性化生產和數字化轉型

面對突如其來的新冠肺炎疫情,口罩一時間成為市場上的緊缺物資。

能夠在特殊時期進行口罩生產的企業,大都擁有自動化、數字化程度較高的生產線,以便于在復工生產的同時避免人員聚集造成疫情的擴散。

與此同時,除了傳統的口罩生產商之外,以富士康、上汽通用五菱、長盈精密為代表的制造企業和以利元亨、拓野機器人等智能制造系統集成企業也迅速加入到口罩生產隊伍中。

這些跨界廠商依托強大的柔性化生產能力和數字化基礎支撐,在極短時間內形成口罩產能。

柔性化生產系統,是指因可預期或不可預期之變更而允許一定程度上的產品變更且可自動化生產的工程制造系統。

柔性化生產系統之所以可以達到不同程度的彈性,與該系統的組件及其數字化程度有關。

柔性制造系統主要的特色在于生產過程中更換產品類型時,并不需要頻繁更換生產機械,只需要依托其靈活的組件和完備的數字化生產系統修正系統參數,便可以滿足多樣化的產品需求。

因此柔性生產的背后,是企業數字化的轉型的成果。在疫情危局下,能夠第一時間進行再生產,真正體現了以生產智能化為支撐的柔性生產和生產系統數字化在應對短期大量多樣化產品需求時所發揮的作用。

02

從企業復工看智能化工廠引領的智能制造風潮

勞動力的短時間內緊缺,可以說是爆發于春節期間的新冠肺炎疫情對制造業最大的影響。

國內勞動年齡人口總數連年下滑,對于原本就存在勞動力不足的企業而言,無疑是雪上加霜。

但痛定思痛,這也許會成為推動企業智能化改造的另一種動力。

面對疫情的逐步控制,制造業企業如何穩步有序的恢復生產成為了無法回避的話題。

在勞動力缺失、防護裝備短缺、人群對于人員密集型生產產生恐慌情緒等不利因素影響下,傳統制造業的產能恢復面臨著較大的危機。

也使得眾多企業面臨著巨大的生存壓力,更有可能迎來全球供應鏈代替而產生的不可估量的后果。

案例:寶鋼為代表的智能化工廠

依托自身廣泛而深入的數字化轉型基礎,利用基于大數據和人工智能的遠程運維技術,寶鋼將寶山基地的冷軋熱鍍鋅智能車間變成了一座24小時運轉卻不需多人值守的“黑燈工廠”。

這種“不碰面生產”的方式成為寶鋼打好穩產、高產守衛戰的利器,同時也是大力推進智能制造帶來的紅利在這個特殊時期助力寶鋼渡過危局。

為了應對疫情導致的勞動力短缺、線下需求疲弱、供應鏈斷裂和資金鏈緊張等問題,工業互聯網將充分發揮技術優勢,聯通企業下游需求與上游供應,幫助企業精準對接客戶,通過遠程協同實現企業員工在線辦公,基于對市場變化的預測幫助企業找到重點發展方向,以及依托平臺連接資方與企業,以緩解資金緊張。

03

疫情是行業之危,數字化轉型是企業之機

疫情的到來,使得眾多中國制造企業面臨被迫停產的窘境,而全球制造業的發展不會因為任何區域性的停工而停滯不前。

包括豐田、現代等多家企業已經開始緊急擴大在本國內和東南亞的采購規模,以應對中國制造企業的產能不足,這將對中國制造企業在全球制造業供應鏈中的地位產生較大的挑戰。

面對可能存在的產能替代危機,需要國內制造企業以更加前瞻的布局去應對國際形勢的變化,以保證我國制造業在國際競爭中繼續保持獨特的優勢。

面對這樣的情況,加快制造業數字化轉型才是企業自救的良藥。

新上榜“燈塔工廠”的寶鋼股份上海寶山基地工廠就在應對疫情中展現了獨特的優勢:覆蓋全廠的智能化生產系統不僅提升了生產效率,更在特殊時期,實現了疫情防控和穩定生產的有效平衡。

富士康的“熄燈工廠”通過工業互聯網、智能制造的導入,已經實現了完全自動化,不需要人工參與也可以完成生產。

不論是富士康還是寶鋼,能夠在危急時刻逆流而上的企業都是制造業數字化轉型的先鋒,突如其來的危機可能會進一步加快企業轉型的步伐。

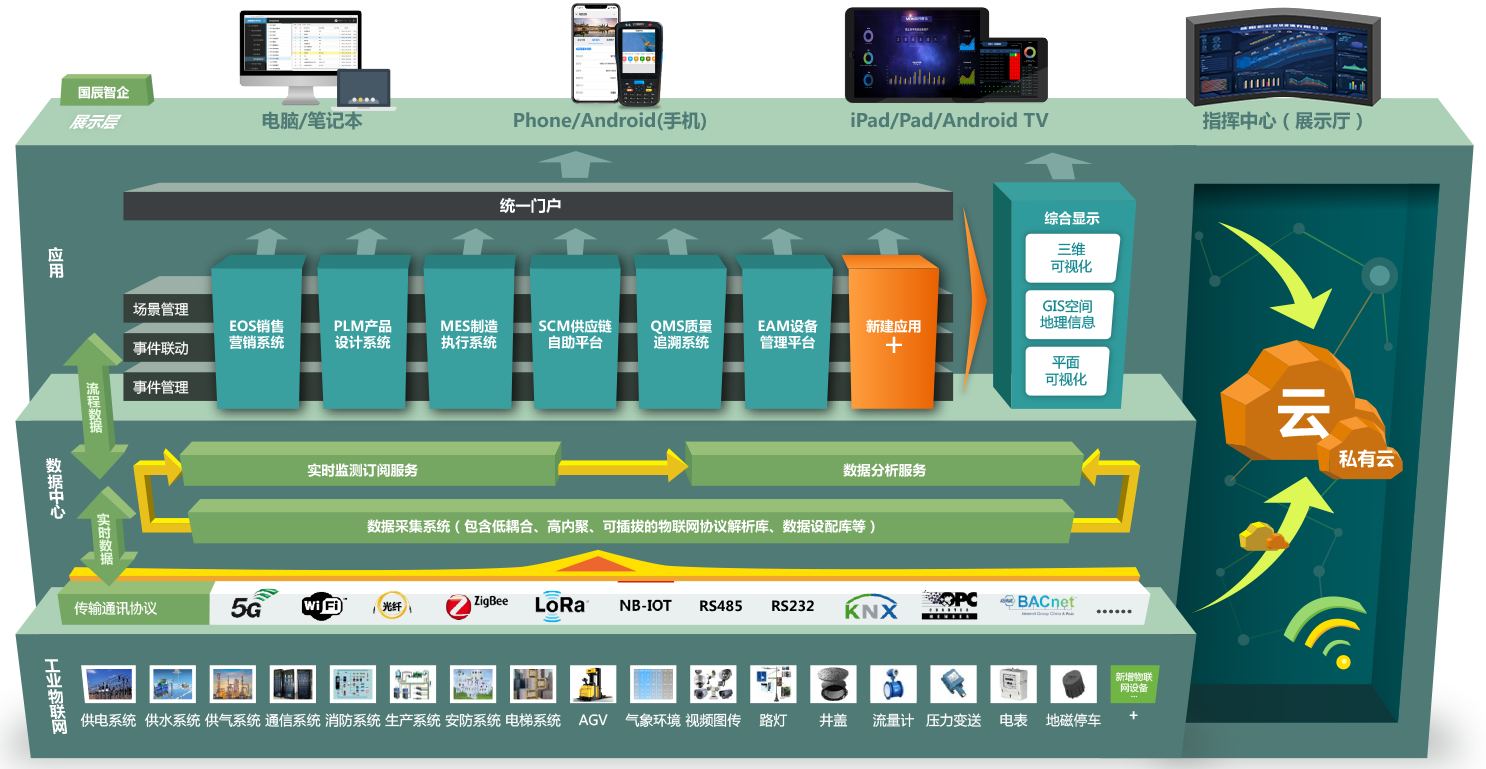

工業互聯網將繼續通過工業經濟全要素鏈、全產業鏈、全價值鏈的全面連接,支撐制造業數字化轉型,進一步通過不斷催生的新技術、新模式、新產業重塑工業生產制造和服務體系。

而工業互聯網發展的重點,將下沉到產生工業數據的生產一線,以邊緣計算為主要方向助力工業數據的智能化流動,以云邊協同的形式更加精準的服務工業企業以及工業互聯網上的各類需求端。

04

對企業數字化轉型的幾點建議

轉型建議

1

明確數字化轉型意識。

數字化轉型不是簡單的機器換人,更不是簡單的通信技術改造,而是要形成工廠內軟硬件的全面協同,真正做到數字化、線上化,打通企業內部的全數據鏈。

數字化轉型對于企業而言是較大程度的脫胎換骨,其過程中注定存在著艱難困苦。

但是當企業完成了業務形態、組織結構、技術管理和企業文化等一系列數字化轉型,便將會以高效、敏捷的速度在數字化浪潮中成長壯大,更能有條不紊的應對諸如新冠肺炎疫情等突發事件。

在這其中,首先要提高企業全體人員的認知,特別是中高級管理人員認知。

進一步以數據為資產,以技術為手段,以人才為依托,構建能夠支持業務持續創新的技術平臺體系。

2

加速擁抱新一代信息技術。

新一代信息技術在制造業中的應用不僅僅是生產線的自動化,在企業管理、遠程協同,甚至是線上會議等領域都應該加速鋪開。

新冠肺炎疫情爆發以來,“云辦公”“虛擬生產”“云制造”等均成為了戰疫情期間的熱門詞匯。

眾多遠程辦公軟件更是占據了APP榜單的前幾位,阿里釘釘首次超過微信,躍居蘋果App Store排行榜第一,同時企業微信升至排行榜第三、騰訊會議第四。

而遠程辦公軟件的穩定性和智能化程度是影響用戶體驗的主要因素,各類新興應用也將助力制造企業從管理、運營、生產、物流、銷售等各個環節進行全面升級。

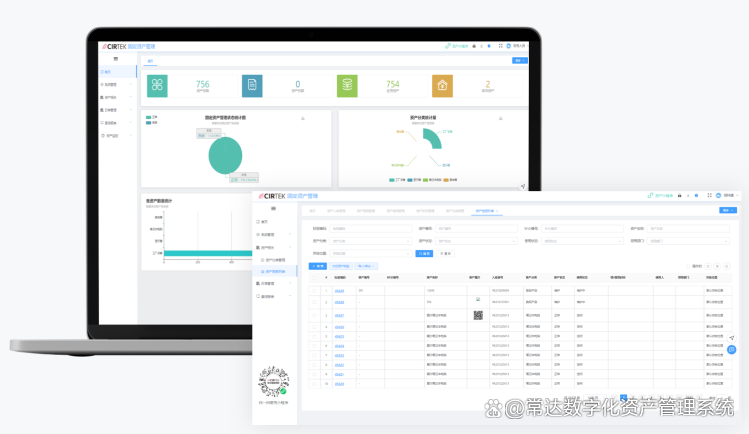

例如集MES管理、云平臺存儲和大數據計算功能為一體的云MES,不僅在任務分派、數據采集、生產跟蹤、質量控制、資源管理等方面能夠實現高效的執行力,在生產后期還可以利用人工智能技術分析云端數據,進一步發現問題、總結原因、持續改進。

3

推進以數字孿生、虛擬生產為抓手,明晰制造企業數字化轉型的路徑。

與單純的CAD、CAE、CAM等不同,數字孿生是一種以數據和模型為驅動、數字孿生體和數字線程為支撐新型制造模式,能夠通過實時連接、映射、分析、反饋物理世界的資產與行為,使工業全要素、全產業鏈、全價值鏈達到最大限度閉環優化。

數字孿生體中包含了虛擬世界與現實物理世界的接口,因此發展數字孿生技術是實現虛擬生產的關鍵步驟,也是推動企業數字化轉型的有利抓手。

-

制造

+關注

關注

2文章

510瀏覽量

23990 -

數字化

+關注

關注

8文章

8714瀏覽量

61731

發布評論請先 登錄

相關推薦

數字化轉型:重塑企業未來的創新引擎

數字化轉型對企業的意義

神州數碼郭為:數字化轉型面臨三大痛點,中國科技企業出海迎來重要機會點

企業數字化轉型,人才是關鍵。華為政企咨詢如何賦能客戶高效培養數字化人才?

后疫情時代 數字化轉型才是企業的機會

后疫情時代 數字化轉型才是企業的機會

評論