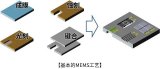

硅微機械加工工藝是制作微傳感器、微執行器 和 MEMS 的主流技術 ,是近年來隨著集成電路工藝 發展起來的 ,它是離子束、電子束、分子束、激光束和 化學刻蝕等用于微電子加工的技術 ,目前越來越多 地用于 MEMS 的加工中 ,例如濺射、蒸鍍、等離子體 刻蝕、化學氣體淀積、外延、擴散、腐蝕、光刻等。在以硅為基礎的 MEMS 加工工藝中 ,主要的加工工藝 有腐蝕、鍵合、光刻、氧化、擴散、濺射等。

①、腐蝕

腐蝕是硅微機械加工的最主要的技術 ,各種硅 微機械幾乎都要用腐蝕成型。腐蝕法分濕法腐蝕和 干法腐蝕兩大類 ,濕法腐蝕又分為溶液法及陽極法 , 干法腐蝕分為離子刻蝕、激光加工等。

溶液腐蝕法 由于使用簡便、成本低、加工效果好、加工范圍寬 ,因 而是微機械加工中使用最廣的技術。溶液腐蝕主要 依賴于硅的掩蔽性、各向異性和選擇性。掩蔽性指 一定的腐蝕液對硅和生長在硅上的某種掩蔽膜的腐 蝕速率顯著不同 ,據此可用此膜作掩膜在硅表面腐 蝕出所需的形狀。

各向異性是指硅的不同晶面具有 不同的腐蝕速率 ,各向異性腐蝕利用硅的不同晶向 具有不同的腐蝕速率這一腐蝕特性對硅材料進行加 工 ,在硅襯底上加工出各種各樣的微結構。各向異 性腐蝕劑一般分為有機腐蝕劑和無機腐蝕劑兩類。

選擇性指硅在摻濃硼時對一定的腐蝕液的腐蝕速率 將陡降趨于零 ,可按需要在硅中預擴散一濃硼層作 為腐蝕終止層 ,使腐蝕作用到此層即自行停止。

②、鍵合

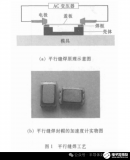

鍵合是指不利用任何黏合劑 ,只通過化學鍵和 物理作用將硅片與硅片、硅片與玻璃或其他材料緊 密結合在一起。在 MEMS 技術中 ,最常用的是硅與 硅直接鍵合和硅與玻璃靜電鍵合技術 ,還有硅化物 鍵合、有機物鍵合等等。

在微機械加工中 ,硅與玻璃 或硅與硅的鍵合迄今都采用陽極鍵合技術 ,即將兩 鍵合面一起加熱 ,并在鍵合面間施加一定的電壓 ,在 高溫、高電場下兩鍵合面形成熱密封。常規的硅與 硅鍵合工藝需要在鍵合面淀積 0. 5μm~1μm 厚的玻璃膜 ,然后按硅與玻璃鍵合的工藝鍵合。

③、光刻

光刻是一種復印圖象同化學腐蝕相結合的綜合 技術 ,它采用照相復印的方法 ,將光刻版上的圖形精 確地復印在涂有感光膠的 SiO2 層或金屬蒸發層上 , 然后利用光刻膠的保護作用 ,對 SiO2 層或金屬蒸發 層進行有選擇的化學腐蝕 ,從而在 SiO2 層或金屬蒸 發層上得到與光刻版相應的圖形。

表面犧牲層工藝 是表面微機械技術的主要工藝。其基本思想是 :先在襯底上淀積犧牲層材料 ,利用光刻 ,刻蝕成一定的 圖形 ,然后淀積作為機械結構的材料并光刻出所需 的圖形 ,再將支撐結構層的犧牲層材料腐蝕掉 ,這樣 就可形成懸浮的微機械結構部件。

④、氧化

氧化在硅外延平面中是很重要的。熱生長氧化 法是在硅片表面生長 SiO2 膜的常用方法 ,其方法是 將硅片放入高溫爐內 ,在氧氣中使硅片表面生成 SiO2 薄膜。

氧化可分為干氧氧化和濕氧氧化。

干氧 氧化是在高溫下使氧分子與硅片表面的硅原子反 應 ,生成 SiO2 起始層 ,然后氧分子以擴散方式通過 SiO2 層生成新的 SiO2 層 ,使 SiO2 薄膜繼續增厚。

濕 氧氧化是在氧氣通入爐子前 ,先通過加熱的高純去 離子水 ,使氧氣中攜帶一定量的水汽。在濕氧氧化 中 ,既有氧的氧化作用 ,又有水的氧化作用。氧化層 的生長速率與氧化溫度及氧氣流中的水汽含量均有 關系。

⑤、擴散

擴散屬于摻雜工藝 ,摻雜包括擴散和離子注入 兩種。擴散是指在高溫下 ,使雜質由半導體晶片表 面向內部擴散 ,以改變晶片內部的雜質分布和表層 導電類型。在擴散過程中 ,當擴散表面源和表面的 初始雜質含量不同時 ,雜質向硅片擴散的結果將使 硅片內部出現不同形式的雜質分布。

擴散方式包括 恒定表面源濃度擴散和限定源擴散兩種。恒定表面 源濃度擴散的特點是在擴散過程中硅片的表面同濃 度不變的雜質相接觸 ;限定源擴散的特點是整個擴 散過程中的雜質源 ,限定于擴散前積累在硅片表面 的無限薄層內的雜質總量 ,沒有外來雜質補充。

⑥、濺射

濺射是與氣體輝光放電現象密切相關的一種薄 膜淀積技術。

它是在高真空室中充入少量的惰性氣 體例如氬氣、氦氣等 ,利用氣體分子在強電場作用下電離而產生輝光放電 ,從而產生帶正電的離子 ,受電 場加速而形成的高能離子流撞擊在陰極靶表面上 , 使陰極靶材料表面的原子飛濺出來 ,淀積到基片上 形成薄膜。

-

傳感器

+關注

關注

2551文章

51177瀏覽量

754286 -

mems

+關注

關注

129文章

3937瀏覽量

190735

發布評論請先 登錄

相關推薦

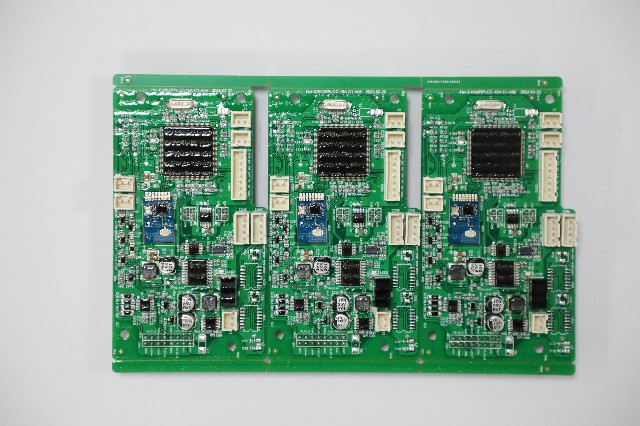

SMT打樣揭秘:工藝邊如何確保加工精度與效率?

德力西電氣六項新產品榮獲省級認證

浦項集團硅負極材料工廠竣工

探索SMT貼片加工:現代電子制造的關鍵工藝

PCBA加工中的無鉛ROSH工藝及優勢

數控加工工藝主要包括哪些內容和特點

smt貼片加工的4項基本檢測內容

MEMS和硅光集成工藝成果入選《2023年上海科技進步報告》

PCBA加工的有鉛工藝和無鉛工藝區別

面向智能制造的機加工藝管理流程

基于硅的MEMS主要六項加工工藝

基于硅的MEMS主要六項加工工藝

評論