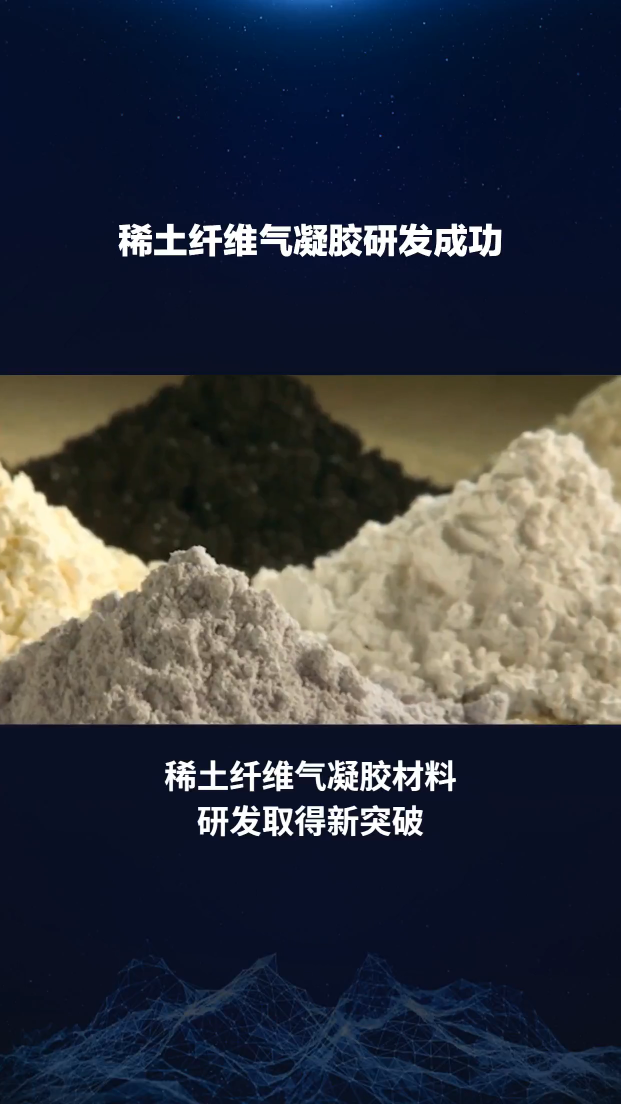

近日,包頭稀土研究院開發(fā)出了鋯顆粒尺寸低于600 nm的稀土鎂鋯晶粒細化劑產品,填補了對應高效率、低成本鎂合金晶粒細化劑的產品空白。

“這為開發(fā)面向航空飛行器座椅、汽車安全構件、高速列車輕量化等軌道交通裝備的高強度鑄造/變形鎂合金材料提供了可能。”稀土研究院鎂合金項目組主任、高級工程師胡文鑫說。

晶粒細化劑技術獲新突破

目前,我國工業(yè)領域普遍采用鎂鋯中間合金作為晶粒細化劑,市場現有產品存在鋯元素細化效率低(低于40%)、鋯顆粒大量沉積、細化劑成本高、雜質含量高以及細化工藝操作不穩(wěn)定等諸多問題,對實際工業(yè)應用帶來不小困難。

“鎂合金的晶粒尺寸控制技術是對鎂合金材料性能調控的最根本、最顯著的技術方法之一,鋯元素和稀土元素均為鎂合金的有效細化元素,如何充分發(fā)揮好這些元素在合金中的作用,是我們一直研究的重點。”胡文鑫說。

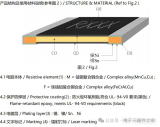

基于前期針對稀土和鋯元素對鎂合金耦合細化機制的研究成果,包頭稀土研究院輔之以全新的冶金工藝制備方法,讓分布更密集、體積更小的鋯粒子為鎂晶核提供更多的附著機會,同時稀土元素加強了結晶過程中鎂晶核在鋯粒子表面的附著能力,可以實現鎂合金晶粒的高效率細化。

數據顯示,細化之后的粒子顆粒尺寸為傳統鎂鋯中間合金中鋯顆粒尺寸的30%,納米級顆粒尺寸分布率大于60%,顆粒之間團聚現象低于5%,鑄態(tài)下合金晶粒尺寸降低20%,達到35mm以下,晶粒細化效果顯著。

目前該產品已經完成小規(guī)模生產工藝的研發(fā),產品已經客戶使用驗證,產品細化效率大于80%,成本較傳統鎂鋯晶粒細化劑降低20%以上。

胡文鑫表示:“這項技術對稀土鎂合金鑄錠產品的產業(yè)化意義非凡,它可以有效地減少產品內外金屬顆粒的不均勻性,讓內外合金顆粒大小基本保持一致,極大地提高合金的應力水平,讓合金更耐用。”

稀土鎂合金產品應用獲新提升

伴隨新能源汽車以及國內5G通訊的高速發(fā)展,更輕、散熱性能更好、耐腐蝕性能優(yōu)異的輕合金材料市場需求強烈,但對應性能的要求也越發(fā)苛刻。

“我們研究鑭、鈰等稀土元素對鎂合金散熱性能的作用機制,開發(fā)出導熱系數100 W/(m×K)的低成本散熱稀土鎂合金工程材料,綜合評定性能已等同于現有鋁合金散熱材料,比使用鋁合金節(jié)約成本5%以上。”胡文鑫很自信地說。

基于稀土對鎂合金散熱性能的作用機制和對鎂合金的晶粒尺寸控制技術的突破,包頭稀土研究院在半連續(xù)鑄造及冷室壓鑄的產業(yè)化方面取得了新突破。

目前,國內外對稀土鎂合金壓鑄工藝的專項研究較少。“我們聯合東北大學、上海交通大學集中自主研發(fā)了半連續(xù)鑄造技術,突破熔體凈化細晶技術、低頻電磁鑄造控制技術、自流式澆鑄控制技術等技術,經過技術集成,突破性解決大尺寸稀土鎂合金棒材內應力大、徑向晶粒尺寸差異大、力學性能不均等技術難點。”胡文鑫介紹說,這項合成技術代表國內領先的鎂合金材料半連續(xù)鑄造技術,為后續(xù)大尺寸、高品質鍛造輪轂以及擠壓型材的低成本化奠定技術與產品基礎。

不僅如此,包頭稀土研究院引進的QC830冷室壓鑄系統,系統鎖模力達到850t,最大壓射力為756 kN,最大投影面積為1242 cm2,目前已具備實現最大直徑為550 mm的大尺寸稀土鎂合金棒材的產業(yè)化制備技術,同時依托中試平臺,實現大尺寸棒材產品的中試化級別制備,實現300噸/年稀土鎂合金薄壁器件制備能力,加速推進稀土鎂合金材料的下游終端應用。

對未來的技術研發(fā),胡文鑫表示,研發(fā)團隊將面向通訊工程及民用電子行業(yè)的高性能散熱鎂合金與功能性鎂合金材料;對鎂合金材料的低壓鑄造、半固態(tài)成型等加工成型技術進行研發(fā),實現對應器件與制品的示范化應用。

-

稀土

+關注

關注

0文章

44瀏覽量

13725

發(fā)布評論請先 登錄

相關推薦

基于 Landsat 與地物波譜的稀土礦尾砂地植被

上汽集團發(fā)布第二代鎂合金電驅殼體

非晶合金變壓器型號有哪些

供應錫基合金錫基軸承合金 錫基合金錫基軸承合金的主要成分是錫、鉛、銻、銅。 其中銻和銅,用以提高合金強度和硬度

供應錫基合金錫基軸承合金 錫基合金錫基軸承合金的主要成分是錫、鉛、銻、銅。 其中銻和銅,用以提高合金強度和硬度

激光焊接技術在焊接鎳鉻合金的工藝優(yōu)勢有哪些

雙向納米玻璃氫化物解決稀土基非晶合金強度-塑性問題和磁熱性能

技術突破:鋁合金板件正面保護與3D視覺引導的完美結合

稀土鎂合金產品有新突破

稀土鎂合金產品有新突破

評論