(文章來源:Leader)

近年來,隨著電動汽車續航里程的持續增加,對于動力電池的能量密度的要求也在不斷的提升,傳統體系的鋰離子電池能量密度極限僅為350Wh/kg左右,無法滿足下一代高比能電池的需求。Li-S電池的理論能量密度達到2000Wh/kg以上,是非常具有希望的下一代高比能儲能電池。

近日,德國德累斯頓弗勞恩霍夫材料與射線研究所的SusanneDorfler(第一作者)和StefanKaskel(通訊作者)等人對軟包結構Li-S電池所面臨的挑戰進行了分析,指出了實驗室取得的成果與實際應用之間的差距。

Li-S電池的研究始于1977年,近年來Li-S電池的研究又得到了較多的關注,在過去的10年里全世界的科研工作者發表了超過1000篇文章,一些工作將電池的能量密度提升到了460Wh/kg以上。但是多數的研究成果還是在實驗室中取得,與生產實踐之間還存在著較大的差距。

實驗室電池與商業電池之間的差距實驗室中最常用的電池形式為扣式電池,電池的容量也僅為1-6mAh,而商業中應用的鋰離子電池容量通常要達到0.45-1.2Ah,電池的形式也多采用軟包設計,以最大限度的提高電池的比能量。電芯也多采用疊片式設計,一方面降低生產的難度,同時也能夠更好的控制電池在充放電過程中的體積變化。

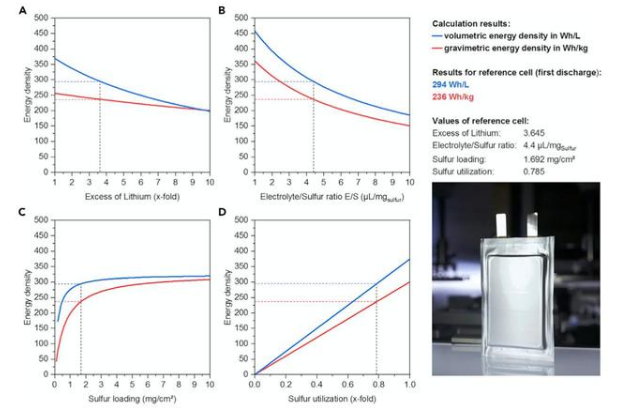

對于儲能電池,能量密度是我們最為關注的性能,我們可以根據下表中數據計算軟包Li-S電池的重量/體積能量密度,其中電池的重量包含:金屬鋰負極,負極集流體,正極(硫、碳、粘結劑、集流體)、隔膜、電解液、極耳和鋁塑膜的重量。

實驗室中扣式電池與商業軟包電池最大的不同點在于,扣式電池中的電解液與金屬鋰顯著過量,從而使得扣式Li-S電池的衰降模式與軟包電池之間存在明顯的區別。對于Li-S電池,電解液不僅僅起到傳導Li+的作用,電解液對于正極的反應過程也存在顯著的影響(反應產物多硫化物溶解能夠讓顆粒內部S繼續參與反應)。

同時多硫化物的濃度也會對電解液的離子遷移特性和粘度產生顯著的影響,進而引起電池阻抗的增加。同時金屬鋰負極在循環過程中也會消耗相當數量的電解液。因此電解液與S負載量的比值會對Li-S電池的循環壽命、倍率性能和S正極的利用率和產生顯著的影響。

由于電解液對于Li-S電池的性能產生如此重要的影響,因此通常一些我們不太重視的參數也會通過對電解液的影響,進而間接的影響Li-S電池的性能。例如當我們增加S正極的壓實密度時Li-S電池的極化會顯著的增加,這主要是因為孔隙率的降低減少了正極內電解液的數量,從而使得多硫化物的濃度增加,導致電解液的粘度升高,離子遷移能力降低。因此在Li-S電池設計時要充分考慮可能會影響電解液的因素。

此外Li的過量比例也會對Li-S電池的循環性能產生顯著的影響,由于SEI膜的生長和枝晶生長引起的死鋰都會導致持續的消耗Li,因此過量的Li有助于提升Li-S電池的循環性能。

雖然Li-S電池理論上能夠實現2660Wh/kg的高能量密度,但是在實際使用中遠遠達不到這一數值,例如在18650結構電池中,其能量密度僅為277Wh/kg。當然如果采用軟包電池設計,能夠有效的降低結構件的重量,從而提升電池的能量密度。而電解液和金屬鋰的過量比例也會影響電池的能量密度,通常為了提升電池的循環壽命,我們傾向于加入更多的電解液,過量更多的鋰,但是這會導致電池能量密度的降低。例如,如果液/硫比達到4ml/g,金屬鋰的過量4倍,則電池的能量密度就會來到100Wh/kg以下。

此外由于硫的導電性較差,因此S正極通常會添加較多的石墨導電劑,因此S在電極中的占比要遠遠低于鋰離子電池正極活性物質的占比,因此為了提升Li-S電池的能量密度,需要盡可能的提升S的占比,降低非活性物質的比例。初此之外,負極集流體也會對電池的能量密度產生顯著的影響,例如,如果負極采用10um厚的銅箔集流體,就會顯著的降低活性物質的占比。

雖然在實驗室級別,Li-S電池的研究取得了許多進展,但是實驗室通常基于扣式電池,并且電解液和金屬鋰近乎無限供應,因此實驗室中取得的成果并不能直接用于軟包電池的設計。為了滿足商業應用的需求,需要從多角度提升活性物質在電池中的占比,減少電解液和金屬鋰的使用量,從而有效的提升電池的能量密度。

(責任編輯:fqj)

-

動力電池

+關注

關注

113文章

4541瀏覽量

77768 -

鋰硫電池

+關注

關注

7文章

98瀏覽量

13664

發布評論請先 登錄

相關推薦

王東海最新Nature Materials:全固態鋰硫電池新突破

原位焊接離子導電斷點以實現高度可逆的全固態鋰硫電池

全球固態電池商業化提速

將廢正極材料升級為高穩定性鋰硫電池的雙功能催化劑!

軟包鋰硫電池實現商業化將要面臨哪些挑戰

軟包鋰硫電池實現商業化將要面臨哪些挑戰

評論