隨著新能源汽車?yán)m(xù)航里程的不斷增加,能量密度更高的三元材料逐漸取代了磷酸鐵鋰材料,在為電動(dòng)汽車帶來(lái)更好的續(xù)航里程的同時(shí),三元材料在循環(huán)過(guò)程中也存在過(guò)渡金屬元素溶解、應(yīng)力累積和顆粒表面晶體結(jié)構(gòu)相變等問題,導(dǎo)致三元體系的鋰離子電池在循環(huán)壽命上相比于磷酸鐵鋰體系電池有著不少的差距。

電解液是改善三元體系鋰離子電池循環(huán)性能的有效方法,法國(guó)巴黎第九大學(xué)的BenjaminFlamme(第一作者)和Jolantawiatowska(通訊作者)、AlexandreChagnes(通訊作者)等人開發(fā)了一種基于3-甲氧基四氫噻吩1,1-二氧化物(MESL)溶劑和LiTFSI鋰鹽的電解液體系,該電解液體系使得NCM111/石墨電池在4.5V截止電壓下仍然能夠保持良好的循環(huán)穩(wěn)定性。

作者之前的研究表明硫基溶劑具有良好的熱穩(wěn)定性和抗氧化性能,但是它們通常粘度較高,導(dǎo)致電解液的電導(dǎo)率較低。為了降低硫基電解液的粘度,作者合成了MESL溶劑。電解液的配制時(shí)通過(guò)將LiTFSI溶劑到MESL溶劑當(dāng)中,獲得1mol/L的溶液,并向其中加入FEC。

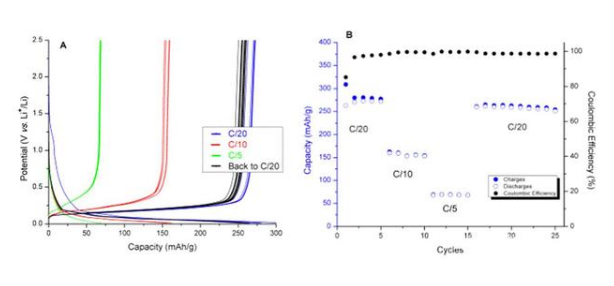

在電解液中添加FEC的主要目的是提升負(fù)極的庫(kù)倫效率和循環(huán)性能,向MESL+LiTFSI電解液中添加1%(體積分?jǐn)?shù))的MESL后,石墨負(fù)極的循環(huán)性能和庫(kù)倫效率。除了首次充放電因?yàn)殡娊庖旱姆纸鈱?dǎo)致庫(kù)倫效率有所降低外,在隨后的循環(huán)中電池的庫(kù)倫效率都接近100%,表明電解液在負(fù)極表面形成的SEI膜很好的抑制了電解液的持續(xù)分解。但是石墨負(fù)極的容量?jī)H為90mAh/g左右,遠(yuǎn)遠(yuǎn)低于石墨材料在碳酸酯類電解液中300mAh/g以上的容量。

負(fù)極形成的SEI膜質(zhì)量較差,導(dǎo)致阻抗較高;硫基溶劑粘度過(guò)高,因此難以滲入到石墨負(fù)極的孔隙之中,因此導(dǎo)致活性物質(zhì)發(fā)揮不充分。

當(dāng)FEC的添加量為1%時(shí),NCM材料的首次充放電容量為80mAh/g,每次循環(huán)平均損失3%的容量,前五次循環(huán)的庫(kù)倫效率僅為85%-90%,5-25次循環(huán)的庫(kù)倫效率也僅為95%左右。而當(dāng)我們將FEC的添加量提高到5%后,電池的庫(kù)倫效率大幅提升,并且平均每次循環(huán)的容量損失僅為0.7%。

在40℃循環(huán)時(shí)NCM電池的庫(kù)倫效率逐漸降低,這主要是因?yàn)殡娊庖涸谡龢O表面的氧化導(dǎo)致的,而當(dāng)溫度降低到常溫后,電解液在正極材料表面的氧化作用顯著降低,因此電池的庫(kù)倫效率始終維持在較高的水平,但是NCM材料在硫基電解液中的容量發(fā)揮過(guò)低,且循環(huán)過(guò)程中衰降速度過(guò)快,以至于無(wú)法滿足實(shí)際應(yīng)用的需求。解決這一問題可以通過(guò)在電解液中添加一定量的共溶劑,降低電解液的粘度,同時(shí)保持電解液良好的抗氧化特性,其中酯類溶劑就是一種比較好的選擇。

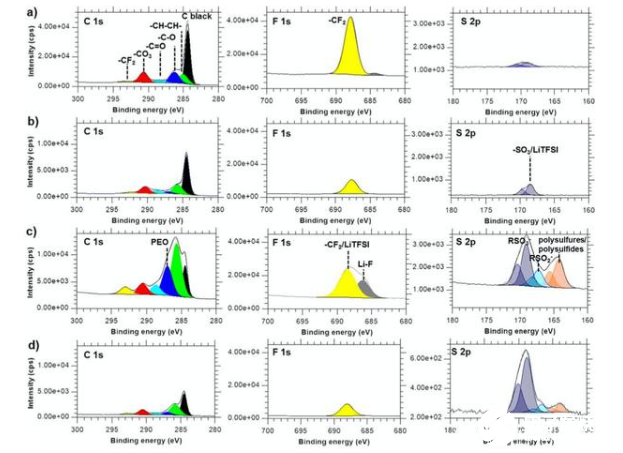

XPS分析發(fā)現(xiàn),在不添加FEC的電解液中循環(huán)后,NCM材料的Ni 2p、Mn 2p和Co 2p特征峰的強(qiáng)度出現(xiàn)了輕微的降低,而在添加FEC的電解液中循環(huán)后,NCM顆粒表面的過(guò)渡金屬元素特征峰的強(qiáng)度出現(xiàn)了顯著的降低,這些特征峰強(qiáng)度的變化主要反應(yīng)了NCM電極材料表面的SEI膜的厚度變化,這一結(jié)果表明在不添加FEC的電解液中循環(huán)后NCN材料的表面并沒有出現(xiàn)顯著的變化。

在不添加FEC的電解液中循環(huán)后,NCM材料表面的C 1s和F 1s的特征峰并沒有出現(xiàn)顯著的變化,在S 2p上,循環(huán)后的NCM電極強(qiáng)度出現(xiàn)了明顯的增加。

在室溫下,添加FEC的電解液中循環(huán)后的NCM正極表面則有較為顯著的變化,其中炭黑和PVDF對(duì)應(yīng)的一些特征峰的強(qiáng)度出現(xiàn)了明顯的降低,這表明材料表面形成了較厚的SEI膜,這一點(diǎn)我們也可以從C 1s的特征峰強(qiáng)度變化能夠看到。而S 2p的特征峰在這里出現(xiàn)了明顯的變化,不僅強(qiáng)度出現(xiàn)了明顯的升高,還出現(xiàn)了一些新的特征峰。在40℃下循環(huán)后,NCM正極材料表面的SEI膜的厚度出現(xiàn)了明顯的降低。

MESL具有良好的抗氧化性能,是一種具有潛力的高電壓電解液材料的選擇,但是在40℃下,仍然會(huì)在NCM電極表面發(fā)生較為嚴(yán)重的分解,從而導(dǎo)致NCM循環(huán)性能下降,因此需要配合其他溶劑使用。同時(shí)由于其不能在正、負(fù)極表面形成穩(wěn)定的SEI膜,同時(shí)其粘度較高,因此不能作為單一溶劑使用,需要配合一些其他低粘度的共溶劑使用。

(責(zé)任編輯:fqj)

-

電解液

+關(guān)注

關(guān)注

10文章

860瀏覽量

23508 -

電池

+關(guān)注

關(guān)注

84文章

11070瀏覽量

134880

發(fā)布評(píng)論請(qǐng)先 登錄

溫度(濕熱)循環(huán)試驗(yàn)箱在鋰硫電芯測(cè)試中的應(yīng)用

電解液自動(dòng)再平衡技術(shù)突破!全釩液流電池長(zhǎng)期儲(chǔ)能效率提升至 84.66%

人工合成石墨片與天然石墨片的差別

非接觸式液位傳感器精準(zhǔn)檢測(cè)電解液液位優(yōu)選方案

石墨烯鉛蓄電池研究進(jìn)展、優(yōu)勢(shì)、挑戰(zhàn)及未來(lái)方向

強(qiáng)弱耦合型電解液調(diào)控超級(jí)電容器寬溫域特性及其機(jī)制研究

法拉電容的生產(chǎn)工藝介紹

王東海最新Nature Materials:全固態(tài)鋰硫電池新突破

調(diào)控磷酸酯基阻燃電解液離子-偶極相互作用實(shí)現(xiàn)鈉離子軟包電池安全穩(wěn)定運(yùn)行

水系電解液寬電壓窗口設(shè)計(jì)助力超長(zhǎng)壽命水系鈉離子電池

快充過(guò)程析鋰、SEI生長(zhǎng)和電解液分解耦合機(jī)制的定量分析

鈉電新突破:實(shí)現(xiàn)寬溫長(zhǎng)壽命電池的電解液革新

蓄電池循環(huán)壽命影響因素 蓄電池安全使用注意事項(xiàng)

海瑞思電解液質(zhì)譜檢漏系統(tǒng)解決方案助力提升電池良率

評(píng)論