編者按

AVL認為奧迪在運行的魯棒性、安全性、工程設計需求、可制造性和可服務性都比較領先,這些特性都是傳統車企非常看中的內部特性;但是在性能、成組效率和成本三項關鍵要素上落后,恰恰這幾項關鍵特性在整車給消費者體現的特性上不夠重視。

在AVL公司 Jon Caine的《Battery Update Development and testing》有關于奧迪E-tron、蔚來ES8和Model 3三款電池的對標和比較,里面有一些關鍵特性值得思考。

如下圖所顯示的那樣,AVL認為奧迪在運行的魯棒性、安全性、工程設計需求、可制造性和可服務性都比較領先,這些特性都是傳統車企非常看中的內部特性;但是在性能、成組效率和成本三項關鍵要素上落后,恰恰這幾項關鍵特性在整車給消費者體現的特性上不夠重視。

圖1 AVL對E-tron和Model 3電池設計的評分

1、基本特性的對比

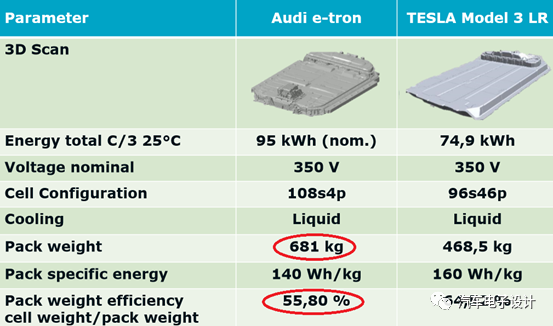

AVL做的測試都是基于拆解下來的電池系統,所以這個Model 后驅長程版本的容量偏小,以這個數據來看包含了OBC和DCDC的Model 3電池包在重量和質量成組效率上都高了不少。

目前質量成組率國內圍繞大電芯的開發都開始往70%-80%進發,所以對于E-tron來說,這個設計在重量和成組效率考慮得太保守了。這個核心的差異,還是成組的問題,E-tron的電芯,能量密度并不低,我們現在來看,基于390模組的設計,很難得到較高的成組率和系統能量密度。

表1 參數的基本對比

2、奧迪對電池的考慮

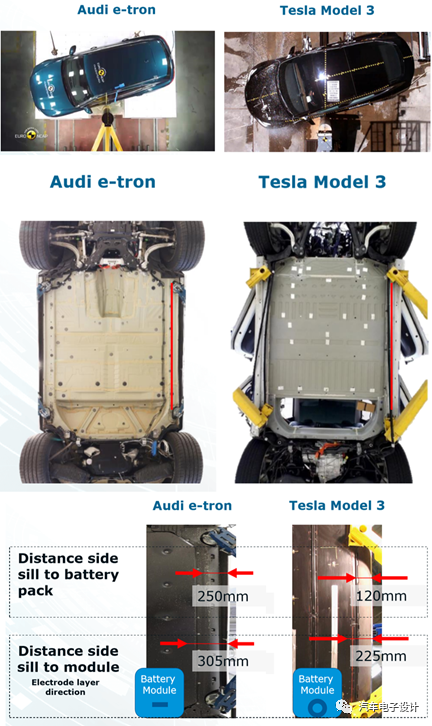

奧迪的做法其實是電池系統和整車分離的做法,所以如下圖所示,在側柱碰的時候,電池系統和模組距離車身的邊緣距離分別為250mm和305mm,基本你怎么撞,有足夠的潰縮空間可以保證模組不會在碰撞中變形。

大眾的這種設計,從E-tron開始,在保時捷Taycan、MEB甚至是后續的PPE上都是從一而終的。

而Model 3的考慮,是把電池緊緊的綁在車上,距離邊緣的距離是很有限的。基于一體化的考慮,使得Model 3在各項測試中也能通過各項實驗,但是有一定的概率,模組會承受一定的擠壓。

圖2 從安全角度的考慮

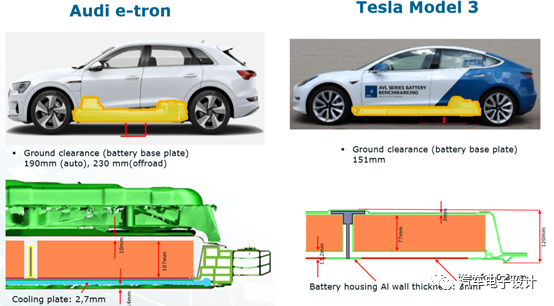

如下圖所示,如果我們仔細看下托盤的結構,就能很仔細的看清楚,Y方向邊緣結構,電池部分像是裝了鎧甲,Model 3的電池系統都靠和整車配合,所以從這方面防護的角度,完全體現了德國工程師在碰撞安全上的工程考慮。

在Z方向上面,電池模組下面,有2.7mm的水冷板,還有4mm的底部防護,因此在底部穿刺和底部防護方面,和Model 3 3mm的鋁合金板來說,還是有挺大的差異的。

所以Model 3在Z方向,模組完成以后77mm,整體Pack設計出來120mm;而Etron,模組107mm,加上水冷板、底部防護和上面的間隙10mm設計,加起來要往135m-140m開外了。

整包的高度也使得E-tron相對更高一些,整車的能耗目前來看不是特別盡如人意。

圖3 在Z向和Y向的差異

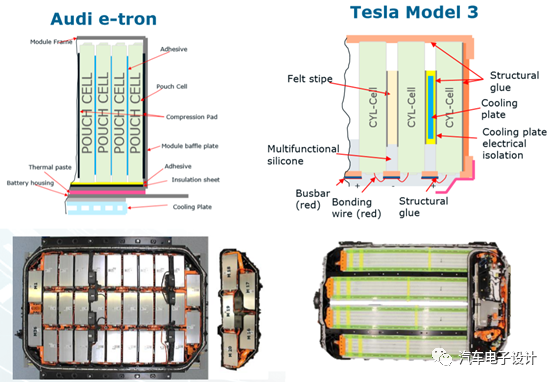

這個設計的差異性,其實和在Y向側邊,E-tron是具有很多的高壓連接,而且模組內電芯的連接也是在這個方向。Model 3主要的高壓連接在Z方向。兩個電池包實際在內部采用了大量的絕緣材料、結構膠。

從單個模組來看,250Wh/kg左右的電芯能量密度出來的結果相似,但是模組的大小限制了E-tron整體的成組效率。

圖4 Model 3和E-tron模組設計的比較

3、小結

這一輪電動汽車平臺的比較,其實不僅僅是工程師定義的問題,還是關注于消費者體驗的問題,核心是圍繞續航里程、能耗和快速速度等幾個核心特性展開的。

如果在幾個關鍵特性上過分讓位于工程考慮,整個設計相對就變得很平庸,很難讓消費者買單,這是目前各個傳統車企往電動汽車平臺開發中最難規避的點。

-

AVL

+關注

關注

0文章

14瀏覽量

10039 -

電池

+關注

關注

84文章

10563瀏覽量

129484

原文標題:奧迪E-tron和Model 3 電池PK | 總工札記

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

蔚來全新NIO Phone發布,采用第三代驍龍8移動平臺

蔚來150kWh超長續航電池包量產,續航里程達1055公里

奧迪全新Q3即將亮相,尺寸升級,設計新穎,或采用插電式混合動力

蔚來宣布完成NIO Phone 2研發,每年僅發布一款新機

蔚來與寧德時代在北京簽署框架協議,推動長壽命電池研發創新

蔚來汽車贈手機,能否提升競爭力?

蔚來全新ES6獲德國背脊健康協會座椅健康認證

蔚來ES8電動汽車的高壓線束安全設計拆解

奧迪E-tron、蔚來ES8和Model 3三款電池的對標和比較

奧迪E-tron、蔚來ES8和Model 3三款電池的對標和比較

評論