(文章來源:EEWORLD)

第四次工業革命正在改變我們制造產品的方式,這要歸功于制造和加工設備的數字化。過去幾十年,我們已經見證了自動化技術帶來的好處,現在隨著數據處理、機器學習和人工智能的 進步,進一步促進了自動化系統的發展。如今,自動化系統的互聯水平日益提高,可以實現數據通信、分析和解譯,并在工廠區域實現輔助智能決策和操作。智能工廠計劃則通過提高產量、資產利用率和整體生產力來創造新的商業價值。它們利用新數據流來實現靈活性和優化質量,同時降低能耗并減少廢物殘留。此外,云端連接智能系統通過支持大規模定制,使制造環境更加高效。

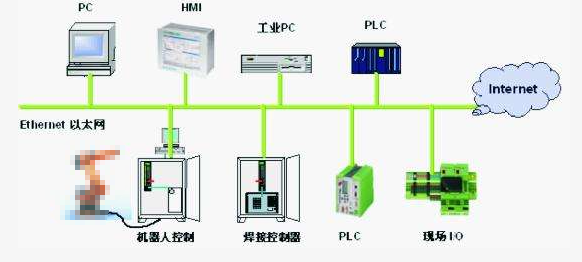

工業4.0的優勢就是能夠充分利用不斷增加的數據做出更好的決策。在整個自動化系統中,能否及時獲取和傳輸數據取決于連接網絡。為應對日益增長的數據量,網絡技術以及制造工藝流 程和方法都必須不斷改進。智能、互聯的自動化環境需要數字連接系統、機器、機器人等,以創建和共享信息。這些機器采用的通信方式以及部署的工廠通信網絡是企業的核心,也是推動實現工業4.0的關鍵。

整個廠區的所有(甚至遠程位置)傳感器和驅動器都需要無縫連接,但使用現有的基礎設施無法實現。如果未來需要通過企業層級的數據來提供可行的見解,我們面臨的挑戰就是找到一 種方法,使這些前所未有的海量數據能夠在不破壞通信網絡的情況下傳輸。這就提出了一個問題:如何設計、構建和部署能夠滿足當今自動化環境和未來虛擬工廠需求的工業通信網絡。

由于互聯是實現工業4.0愿景的核心,因此企業要真正實現互聯,必須滿足三個條件。第一,更高水平的信息技術(IT)或企業基礎設施必須與廠區的控制網絡融合。第二,廠區中現有的各 種網絡或生產單位必須協同共存,支持交互操作。第三,我們需要在整個工藝環境中實現無縫、安全的連接,從工藝終端一直到企業云。

為了應對這些挑戰,我們需要采用支持實現互操作性、可擴展性和覆蓋范圍目標的基礎網絡技術。部署廣泛的以太網技術就是理想的解決方案。它提供高帶寬,支持快速調試,還可以廣 泛部署在所有制造環境的IT基礎設施中。

然而,考慮到實時操作的需要,標準以太網并不能作為工業控制基礎設施的可行解決方案。操作技術(OT)控制網絡需要確保將通信消息準時送達既定位置。以確保手頭的任務或流程操作 無誤。用于路由流量的TCP/IP協議并不能從本質上保證確定性性能達到這種水平。與標準以太網支持文件共享或訪問網絡設備的方式一樣,工業以太網允許控制器訪問數據,并將來自PLC的指令發送給廠區各處的傳感器、驅動器和機器人。關鍵的區別在于延遲或未送達消息造成的影響。在非實時應用中,網頁更新緩慢帶來的影響很小,但在制造環境中,則可能導致從浪費材料到造成意外人身傷害等很大影響。

因此,工業以太網已成為控制級操作技術的首選技術。不僅是IT和高層級OT網絡之間,工廠OT網絡的各層級和終端節點傳感器之間都要實現無縫連接。如今,在低層級OT網絡 中實現連接需要使用復雜的高功耗網關,在更高層級的以太網中,則需要使用融合IT/OT網絡。擁有覆蓋整個廠區,基于以太網、可互操作的自動化網絡之后,則無需再使用這些網關,因此可以簡化網絡本身。事實上,用于轉換和支持OT網絡上層連接的協議網關不能直接尋址,并且會在網絡中造成隔離。這種數據隔離會限制整個工廠共享信息的能力。

由于數據包交付和時序的確定性可確保控制應用滿足強制要求,所以許多供應商開始提供適合OT網絡的實時協議。這導致解決方案雖然是確定性的,但依賴于各供應商的協議。因此出現了大量不兼容的解決方案,每種解決方案采用不同類型的通信協議在不同制造單元內運行,且彼此之間不能互操作。

由此導致長期存在數據隔離或數據孤島問題。所以需要一種解決方案,使采用不同協議的不同制造部門能夠共存,且能夠在不降低控制流量的情況下共享網絡。這種解決方案就是時間敏感型網絡(TSN)——一種基于IEEE 802.1規范、與供應商無關的實時以太 網標準。

其目標是構建融合網絡,其中每個協議都能采用確定性的可靠方法共享線路。TSN是提供所需確定性的標準工具箱。它代表向可靠的標準化連接體系架構的過渡,通過專用現場總線消除數據隔離。這種網絡融合反過來又通過提高網絡本身的可擴展性,在10 Mbps至1 Gbps甚至更大的帶寬范圍內推動生成更多數據。

可能的情況是,新設施中會全面采用TSN,但在現有工廠部分單位中則逐步采用。對于現場設備的制造商來說,這意味著在不久的將來,需要同時支持傳統的工業以太網解決方案以及TSN。

(責任編輯:fqj)

-

工業以太網

+關注

關注

10文章

619瀏覽量

42333 -

工業制造

+關注

關注

0文章

404瀏覽量

28055

發布評論請先 登錄

相關推薦

通過工業以太網來加速向工業4.0的過渡

通過工業以太網來加速向工業4.0的過渡

評論