(文章來源:中關村在線)

創新來自跨界知識與經驗的融合。隨著3D打印與產業化的結合向縱深方向發展,GE開始利用其航空航天領域的空氣動力學與3D打印的經驗結合,將其延展到跨界的啤酒釀造領域,為啤酒釀造的效益創造難以置信的大幅提升結果。

如今的3D打印市場格局劃分為兩種態勢,一種是“下風口”態勢,即沒有將3D打印作為制造技術的一種,沒有實現從設計端發力改變產品的設計,沒有將不同的加工技術與3D打印技術融合起來,沒有考慮到產品性能的檢測,而只是單純的局限在3D打印技術本身,將3D打印技術的應用局限在原型制造領域,發揮的是“快速”制造的優勢。

另一種態勢是“上風口”態勢,這種態勢與下風口態勢的各種方式剛好不一樣,發揮的是3D打印技術成就“復雜”產品的優勢,例如通過3D打印實現了更復雜的外形,將原來十幾個零件簡化為1個零件,體積和重量大大縮小;或者是通過3D打印實現了材料的冶金性能的提升,再或者是制造出梯度合金等材料;再或者是實現了更高的產品性能,提升了產品生命周期的附加值。

GE開始將其上風口的勢能延展到跨界的啤酒釀造領域,為啤酒釀造的效益創造難以置信的大幅提升結果。美麗的巴伐利亞小鎮班貝格(Bamberg)擁有9個啤酒廠和許多啤酒窖的古老小鎮。盡管古老,但班貝格(Bamberg)仍在改變啤酒和釀造技術方面取得突破性的發現。

該鎮古老的釀造設備制造商之一Kaspar Schulz與GE攜手合作,將3D打印的力量帶入釀造過程。采用3D打印零部件可以使啤酒釀造商減少釀造過程的早期準備時間,從而最終提高產量,這意味著可以在更短的時間內獲得更多的啤酒。

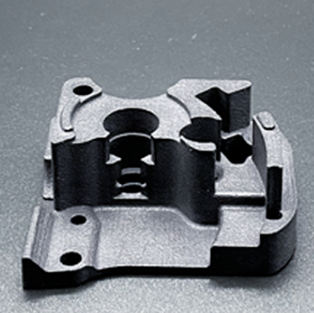

在發酵之前,有一個至關重要的階段,那就是過濾。該過程以德語單詞“abl?utern”命名,意為沖洗或純化,使啤酒釀造者可以將麥芽汁(含糖的富含蛋白質的水)分離出來,然后發酵成啤酒。水通過巨大的不銹鋼容器將過濾桶中的谷物過濾,逐漸將糖從麥芽中榨出。GE的工程師設計了一種新型刀片,使用增材制造(AM)(3D打印)技術制造出來,刀片擁有特殊的內部通道,從而使在切碎和攪打時將水注入麥芽中。

通過3D打印的刀片可通過創建“誘導的旋流場”,通過3D打印的內置通道產生湍流,將水泵入谷物中,GE利用類似于航空航天領域空氣動力學的專業知識將過濾和噴射過程的時間減少了近50%。過去大約需要兩個小時才能使谷物中的糖含量降至2%以下,現在將這一時間減少到一小時以下,這意味著啤酒釀造商可以在一天之內將啤酒釀造量增加一倍。

Kaspar Schulz是世界上最古老的釀造設備制造商,該公司現在生產全套啤酒釀造套件,從釀造桶和發酵容器到軟件。看起來3D打印的機架刀片可能是Kaspar Schulz增材制造的第一步。啤酒行業的下一個前沿領域是持續釀造,3D打印在釀酒設備領域的創新才剛剛開始。

(責任編輯:fqj)

-

3D打印

+關注

關注

26文章

3552瀏覽量

109226 -

智能制造

+關注

關注

48文章

5574瀏覽量

76391

發布評論請先 登錄

相關推薦

3D打印技術,推動手板打樣從概念到成品的高效轉化

維愛普3D打印設備工字電感磁芯:驅動創新與高效的科技核心

新質生產力探索| AICG浪潮下的3D打印與3D掃描技術

YXC晶振 32.768KHz石英振蕩器,封裝3225,應用于3D打印機

采用3D視覺引導技術實現缸套的自動化下料,從而提升生產效率、降低成本并提高產品質量

GE采用3D打印技術,使得生產效率提高一倍

GE采用3D打印技術,使得生產效率提高一倍

評論