(文章來源:中關村在線)

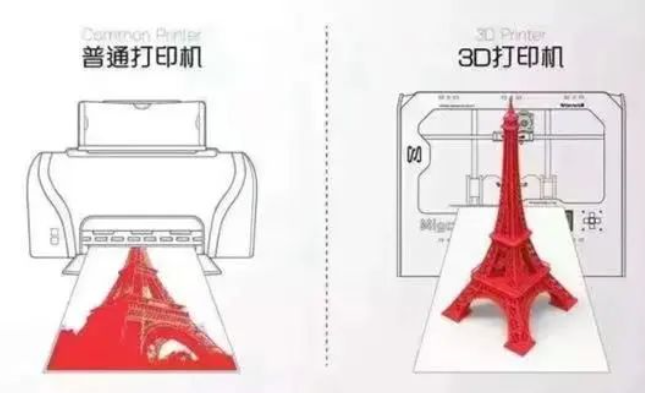

從概念到批量生產,創新一直是新秀麗DNA的組成部分。每年,位于比利時Oudenaarde的新秀麗設計團隊都會為歐洲市場設計一系列新的硬殼旅行箱。其中一些是外觀改進,另一些則是帶有新功能組件的全新系列。在進入新秀麗的工廠生產之前,所有產品都要經過嚴格的設計評審和功能測試。在過去的十年里,3D打印幫助設計團隊在推進新項目的過程中找到了能應對復雜挑戰的創新解決方案。

“ 3D打印幫助我們在滿足客戶高標準要求的同時,快速做出好的設計。”新秀麗歐洲區產品開發主管Vivien Cheng解釋說,“我們的每一個箱子都要既輕便又有很高的強度,同時具備耐用性和易用性。最初,我們主要將3D打印用于外觀原型件,然后是功能性原型件。現在,我們在生產流程的每個階段都使用3D打印:外觀原型件、概念驗證、功能性原型件和生產線工具。”

盡管新秀麗現在每周需要3D打印大量的部件,但公司的戰略決策是依托Materialise等外部打印服務商,而不是建立自有的3D打印設施。做出這個決定綜合考慮了成本和靈活性,使新秀麗能持續使用到最新的技術,并能與3D打印領域的專家建立卓有成效的合作伙伴關系。

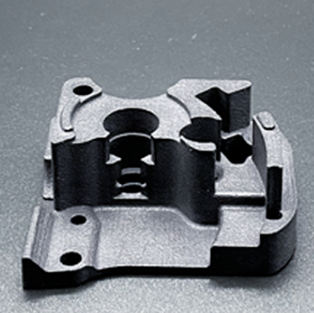

新秀麗硬殼旅行箱中使用的多數組件都是通過注塑成型生產的,投入生產的代價很高。工程設計團隊的任務就是盡量避免代價高昂的模具修改和制造錯誤的模具。

“在原型制造上花費大量預算看上去是一筆巨大的投資。” Vivien繼續說道,“但是,如果這能幫助我們在購買價值數十萬歐元的模具之前,確保每個部件都完美無缺,那這筆投資就非常值得了。3D打印使我們能夠快速迭代,并深入測試和評估期間的每一個設計變化。我們可以快速地找到關鍵問題的答案,比如:這款新的把手足夠舒適嗎?它看起來怎么樣?是不是容易壞?甚至是:這個全新的概念會在實用性和功能上滿足用戶的需求嗎?

全新的概念帶會使箱子變得非常復雜,比如通過內部隔層將旅行箱變成一個移動辦公室。在我們確定某個設計之前,能夠真實地看到這些想法和概念非常重要。有時,我們會把旅行箱的很大一部分都打印出來,用于設計驗證和產品優化,以便我們更快地做出明智的決定。”

功能性原型還用于測試產品質量。我們打印了外殼加強部件以進行跌落測試,并且根據質檢結果,在下注塑模具訂單之前進一步優化這個部件。這樣,新秀麗就可以在產品生產之前降低故障風險。

外觀原型件具有與最終產品相同的外觀屬性,可以用于營銷目的,使團隊在產品投入生產之前就可以向外界展示其概念。作為3D打印的獨特優勢,打印紋理和重現不同材料外觀的能力確保團隊能創建與最終產品完全一樣的原型件。

(責任編輯:fqj)

-

工業制造

+關注

關注

0文章

404瀏覽量

28083 -

3D打印

+關注

關注

26文章

3552瀏覽量

109218

發布評論請先 登錄

相關推薦

有源晶振在3D打印機應用方案

FPC與3D打印技術的結合 FPC在汽車電子中的應用前景

3D打印技術應用的未來

物聯網行業中的模具定制方案_3D打印技術分享

應用在3D打印機的BD系列金屬連接器

3D打印汽車零部件建模設計3D打印服務

3D打印可幫助設計團隊找到復雜挑戰的解決方案

3D打印可幫助設計團隊找到復雜挑戰的解決方案

評論