狀態監測是主動確定機器何時需要維護的一個好方法。收集資產狀況的實時數據,可提供準確、最新的資產健康狀況。這使公司可以更有效地使用資源,而不必依賴日歷來計劃維護活動。對于經常發生隨機故障的資產(例如旋轉機械),基于日歷的維護往往是無效的。無論資產的類型如何,狀態監測都是減少計劃外停機時間和生產缺口,并幫助提高公司利潤的一種更好的選擇。

狀態監測系統通常從無線傳感器開始。利用無線傳感器監控機器,可以讓用戶了解哪些機器需要檢查或維護。當利用無線傳感器連續監視設備時,在參數偏離正常值時會提醒用戶。一旦安裝,它們會24/7連續監視資產,并在條件達到特定閾值時觸發警報。

無線傳感器還提高了安全性和效率。它們易于安裝,即使是位于危險區域或難以到達區域的資產也是如此。一旦安裝了傳感器,維護團隊成員就可以避免重復前往資產所在區域,以對這些資產進行定期測量。

下一步是診斷潛在故障及其嚴重性,以便用戶可以計劃最佳的糾正措施。許多技術可以檢測機器故障及其嚴重性。通過使公司資產、需求和預算與可用技術相匹配,用戶可以提高可靠性并最大程度地利用資源,降低維護成本。

狀態監測方法

盡早發現潛在故障的預測性技術方法,并不是在每種情況下都是最佳選擇。早期檢測技術通常需要昂貴的診斷工具和維護團隊培訓,才能使用這些工具并解釋數據。

在提供給用戶的故障報警數量與診斷故障所需的時間和成本之間,取得恰當的平衡是關鍵。最佳行動時間,并不總是越早越好。

哪些狀態監測方法可能最適合公司的需求?以下是4種常見方法中的一些技術考慮。

1.油液分析能夠及早發現故障。監測潤滑劑、磨損和污染可以對資產狀況提供多方面的了解,并可以在任何實際損壞發生之前提醒用戶注意潛在問題。對于可能難以進行振動分析的低速機械(《5rpm),油液分析可能會很有用。油液分析可以省去過早更換機油所花費的時間和材料,從而節省資金。獲取油樣和解釋通過油液分析獲得的數據可能很復雜,而且使用實驗室會增加額外成本。并非所有資產都有可以分析的油樣。

2.超聲波分析可以發現油液分析無法做到的事情,例如可以在非常早的階段就發現軸承磨損或疲勞,無需更換,只需對其進行潤滑。分貝讀數反映了摩擦力,分貝讀數過高,可能表明由于摩擦力太大而導致潛在故障。在工廠環境噪聲中,超聲波可以識別人無法識別的頻率,利用這些聲音來檢測泄漏(例如壓縮空氣或蒸汽)。超聲波也可用于低速機器。

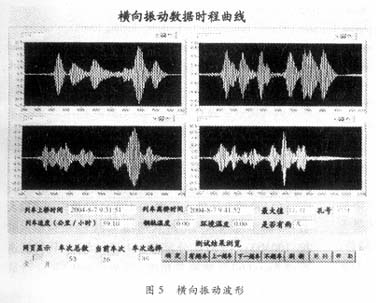

3.振動監測分析已經出現了幾十年,因此振動模式和異常情況已得到充分記錄。它們易于遵循;通常不需要廣泛的培訓或經驗。振動分析還可以識別最常見的機械故障:不平衡、松動、未對準和軸承問題。它可以提前12到18個月發現故障,這樣可以在資產仍然正常運行的情況下,有足夠時間做出反應,而不會過早地更換或維修,造成浪費。

由于可以在故障降低資產性能之前就檢測出故障,因此有時間診斷故障的嚴重程度,并規劃必要的維護措施而不會影響生產。

4.熱成像分析可以發現電流導致的熱點、連接不良、軸承過熱、管道堵塞、儲罐液位問題和其它問題。將振動與熱成像結合使用,可以防止旋轉資產損壞。

無線傳感器可以傳達與所有這些方法有關的實時信息。通過監測諸如容量、溫度、壓力或聲音之類的可測量條件,并在相關質量發生變化或達到某個閾值時發送信號,無線傳感器使用戶可以立即了解潛在的故障。

無線狀態監測的4個建議

更改維護程序時,最佳實踐是從一個小型試點程序開始,并隨著時間的推移而不斷發展擴大,而不是嘗試立即更改所有內容。這樣一來,維護團隊和組織的領導者就可以接受變更帶來的積極影響。

狀態監測可提供有關故障的報警,并可以據此安排維修時間,而不會造成計劃外停機和生產損失。為了實現成功的無線狀態監測,可以參考以下4個建議:

1.進行臨界分析。密切關注對盈虧線影響最大的資產有積極意義。如果尚未對其進行連續監測,那么這些資產就是無線傳感器的理想選擇。

2.識別可能的資產故障。

3.考慮團隊的培訓、經驗和預算,選擇最適合識別這些故障模式的技術。

4.對來自無線傳感器的數據進行趨勢分析,以在最有利的時間計劃和執行維護活動,從而減少計劃外的停機時間并延長資產的使用壽命。

-

無線傳感器

+關注

關注

15文章

770瀏覽量

98350 -

狀態監測

+關注

關注

0文章

38瀏覽量

12779

發布評論請先 登錄

相關推薦

大橋安全狀態無線監測系統設計

無線傳感器技術在變壓器狀態監測系統中的應用

基于無線傳感器網絡的移動業務監測系統的研究與設計

基于無線傳感器網絡的核電裝備狀態監測系統設計

基于LabVIEW的無線傳感器網絡監測平臺設計

MEMS加速度傳感器在電機健康狀態監測上的應用

基于LabVIEW的橋梁運行狀態長期

無線心電監測傳感器節點設計

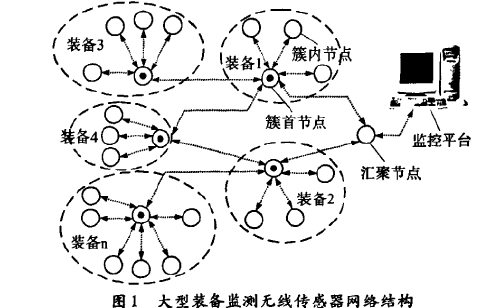

大型裝備狀態監測無線傳感器網絡的分析研究

正確使用無線傳感器進行狀態監測

正確使用無線傳感器進行狀態監測

評論