如何快速、準確地查找失效原因,并提出切實可行的改進措施及建議,進而完善裝備,確保和提高裝備的質(zhì)量和可靠性,從而達到預測和預防機械裝備失效的目的,是失效分析工作者的不懈追求。

今天給大家分享《失效分析150》這本書中的兩個典型的案例

案例一:端聯(lián)器螺栓脆性斷裂失效

零件名稱:端聯(lián)器螺栓零件材料:中碳鉻鉬鋼失效背景:在20余臺重載履帶車輛共6000多個端聯(lián)器螺栓中有3個螺栓斷裂,失效率 為0.044%。失效螺栓均是在使用初期斷裂,見圖1-1,螺栓斷面形貌見圖1-2。圖1-1的失效螺栓是一條新履帶裝車行駛1km后停車維護時,出現(xiàn)突然斷裂。螺栓頭部一段從端聯(lián)器中間的光孔中掉落,有螺紋的另一段殘留在端聯(lián)器上的螺紋孔中。螺栓的服役條件在靜止時受預緊靜拉力,運動時受預緊靜拉力加交變切向力。

圖1-1斷裂螺栓 圖1-2斷裂螺栓的正面斷口形貌

失效部位:螺栓斷裂部位位于垂直于軸向的螺紋中部。失效特征:從圖1-2螺栓斷裂面看出,斷口呈起伏狀,無塑性變形,個別區(qū)域有面積大小不等的小平面,整個斷面上無冶金缺陷。斷裂源只有一個,起始于斷面外側(cè)的螺紋根部應力集中處,斷裂源寬約1mm,在半徑2mm內(nèi)的區(qū)域內(nèi)較平坦,斷裂源兩側(cè)10mm外的其余斷面外圓處有1mm左右的拉邊,斷面主要由沿晶、冰糖狀、大量的晶間微裂紋組成,整個斷裂面上各個小平面之間沒有顯著的分界線,也沒有疲勞斷裂中的貝紋線,呈現(xiàn)出典型的無塑性脆性斷裂形態(tài)。綜合分析:理化檢測的化學成分、非金屬夾雜物、晶粒度及熱處理質(zhì)量的結(jié)果表明,原材料、螺栓制造質(zhì)量均滿足技術(shù)要求。螺栓的基體金相組織見圖1-3,微觀掃描斷口形貌見圖1-4。

圖1-3斷裂螺栓的金相組織200x

圖1-4斷裂螺栓的掃描斷口形貌

查找生產(chǎn)作業(yè),發(fā)現(xiàn)當初螺栓擰緊裝配時,實際擰緊力矩遠大于設計規(guī)定的力矩。為對比分析,取9枚螺栓實物(8枚已使用無問題的螺栓,1枚未使用螺栓),進行強斷拉伸試驗。螺栓拉伸試驗斷口的斷裂源也同樣位于一側(cè)螺紋根部應力集中處,屬于線斷裂源,斷口形貌平齊,見圖1-5。斷口微觀形貌見圖1-6。兩種斷口形貌對比見表1-1。

圖1-5合格螺栓斷口形貌(一)

圖1-6合格螺栓斷口形貌(二)

表1-1兩種斷口形貌對比

| 斷口 | 失效件斷口 | 無問題實物斷口 |

| 斷口典型 形貌 | 斷裂源附近的斷面主要為沿晶斷裂,呈冰糖 狀,無明顯塑性變形,還有少量韌窩。各晶粒之 間分布有許多二次裂紋,屬脆性斷裂 | 斷口的斷裂源區(qū)及擴展區(qū)均由穿晶斷裂的淺韌窩組 成,無二次晶間裂紋,是高強度材料正常韌性斷裂的斷 口形貌 |

| 相同點 | 正斷,一次性斷裂,只有一個斷裂源 | 正斷,一次性斷裂,只有一個斷裂源 |

| 不同點 |

晶界有腐蝕,沿晶斷裂、少量韌窩,在斷口上有 二次裂紋,屬于應力腐蝕脆性斷裂 斷裂源:點斷裂源(1mm),起裂臨界應力小,剪 切拉邊小,拉邊只占斷口總面積的8%,韌性低 |

無晶界腐蝕,穿晶斷裂、淺韌窩組成,無二次晶間裂 紋,屬于韌性斷裂 斷裂源:線斷裂源(7~llmm),起裂臨界應力大。剪 切拉邊大,拉邊占到斷口總面積的25%?40%,韌性高 |

從表1-1中可看出:失效件斷口顯示螺栓在腐蝕環(huán)境下產(chǎn)生了應力腐蝕,降低螺栓的綜合性能。

失效原因:裝配擰緊力矩大于設計力矩的端聯(lián)器螺栓在腐蝕環(huán)境下產(chǎn)生應力腐蝕后導致螺栓脆性斷裂失效。

改進措施:

1) 加強裝配規(guī)范,確保履帶連接螺栓預緊力在裝配規(guī)范要求范圍內(nèi)(為增加可靠性,螺栓擰緊力矩上限值比原設計減少了 20%,安全系數(shù)由原來的1.2倍提升到1.6倍)。

2) 調(diào)整熱處理工藝,螺栓強度由14. 9級降低到13. 9級,在強度指標得到保證的前提下,增加了螺栓的韌性,降低履帶連接螺栓產(chǎn)生應力腐蝕的敏感性。

3) 在履帶連接螺栓表面增加了保護層,降低環(huán)境對螺栓斷裂的應力腐蝕影響程度。

案例二:汽車發(fā)動機曲軸表面磨削裂紋

零件名稱:曲軸

零件材料:中碳合金鋼

失效背景:某汽車車輛發(fā)動機曲軸的主要制造工藝為毛坯鍛造、正火、調(diào)質(zhì)處理、機械加工、軸頸圓角及主軸頸表面高頻感應淬火和精磨。進行精磨工序時,在與曲軸軸頸垂直的磨削平面上發(fā)現(xiàn)細小裂紋。

失效部位:磨削平面。

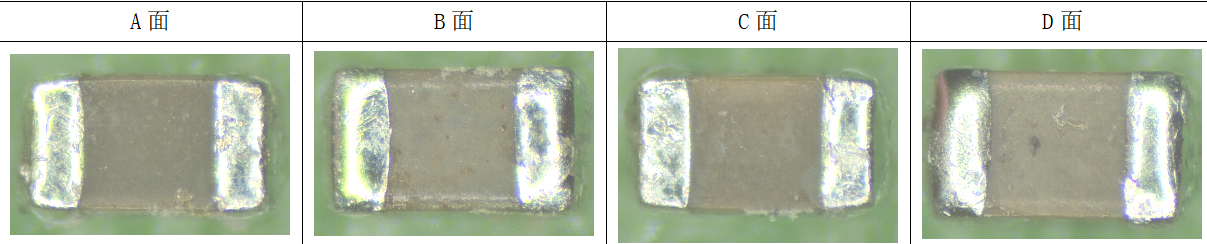

失效特征:磁粉檢測后裂紋的宏觀形貌見圖2-1。裂紋大致相互平行,垂直于磨削方向,排列規(guī)則,呈細小、聚集、斷續(xù)串接特征。軸頸圓角及主軸頸高頻感應淬火層深度為3?6mm,與軸頸垂直的磨削平面高頻感應淬火層最深為8mm,見圖2-2,均超過產(chǎn)品技術(shù)要求。

圖2-1磁粉檢測后裂紋的宏觀形貌

圖2-2組織分布及宏觀偏析

經(jīng)顯微組織觀察,裂紋為等深裂紋,深度約為0.20mm,中間寬兩頭細;裂紋起源于次表層即拉應力最大處,沿帶狀組織擴展,見圖2-3;有些與基體中的非金屬夾雜物連通,裂紋兩側(cè)及尾部無氧化脫碳現(xiàn)象;零件帶狀偏析嚴重,帶狀組織參照GB/T 13299-1991評為4級,見圖2-4。

圖2-3裂紋沿帶狀組織分布50x

圖2-4基體帶狀組織偏析500x

綜合分析:由于感應淬火層深過深,在鍛件分模面處表面形成較大的殘余拉應力。磨削產(chǎn)生的磨削熱使零件表面的偏析帶產(chǎn)生組織變化和硬度變化,同時也改變了殘余應力狀態(tài)。當產(chǎn)生的殘余拉應力超過自身的抗拉強度時,在零件次表層即拉應力最大處萌生裂紋源,導致磨削裂紋。

失效原因:原材料帶狀組織缺陷和磨削工藝不當產(chǎn)生磨削裂紋。

改進措施:嚴格控制原材料質(zhì)量,保證基體帶狀組織正常,改善零件磨削性能;通過加大磨削冷卻液容量和減少磨削進給量,降低磨削溫度,避免相變發(fā)生;在磨削前增加低溫回火工序,減少殘留奧氏體量,同時大大降低殘余應力。

-

失效分析

+關(guān)注

關(guān)注

18文章

215瀏覽量

66410 -

螺栓

+關(guān)注

關(guān)注

0文章

63瀏覽量

9512

原文標題:超詳細10類典型失效分析案例詳解

文章出處:【微信號:indRobot,微信公眾號:工業(yè)機器人】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

EBSD失效分析策略

【「大模型啟示錄」閱讀體驗】對本書的初印象

材料失效分析方法匯總

從時域和頻域兩個角度對信號進行分析

《失效分析150》這本書中的兩個典型的案例

《失效分析150》這本書中的兩個典型的案例

評論