在過去的30年中,隨著復(fù)合材料在工業(yè)上的廣泛采用,玻璃和碳纖維增強(qiáng)復(fù)合材料在航空航天和其他高性能應(yīng)用中的使用猛增。

在高性能應(yīng)用中,這些混合,分層材料的強(qiáng)度和多功能性的關(guān)鍵是每一層中纖維的方向。增材制造(3-D打印)方面的最新創(chuàng)新使得有可能對此因素進(jìn)行微調(diào),這是由于能夠在CAD文件中包括要打印組件每一層的離散打印頭方向指令,從而優(yōu)化了強(qiáng)度和靈活性以及零件特定用途的耐用性。因此,CAD文件說明中的這些3-D打印刀具路徑(刀具將遵循的一系列協(xié)調(diào)位置)對于制造商而言是寶貴的商業(yè)秘密。

但是,由紐約大學(xué)丹頓工程學(xué)院的研究人員團(tuán)隊(由機(jī)械和航空航天工程學(xué)系教授Nikhil Gupta領(lǐng)導(dǎo))表明,通過將機(jī)器學(xué)習(xí)(ML)工具應(yīng)用于以下工具,這些工具路徑也很容易復(fù)制,因此很容易被竊取。通過CT掃描獲得的零件的微觀結(jié)構(gòu)。

他們的研究“通過使用成像和機(jī)器學(xué)習(xí)通過刀具路徑重構(gòu)對增材制造的復(fù)合零件進(jìn)行逆向工程”,發(fā)表在《復(fù)合材料科學(xué)與技術(shù)》上,論證了這種對3D打印的玻璃纖維增強(qiáng)聚合物長絲進(jìn)行逆向工程的方法, 3-D打印,尺寸精度在原始零件的1%的三分之一之內(nèi)。

調(diào)查人員包括NYU Tandon研究生Kaushik Yanamandra,Chen Lin Chen,Xianbo Xu和Gary Mac都表明,可以通過微CT掃描圖像從打印部件的纖維取向中捕獲3-D打印過程中使用的打印方向。 。但是,由于用肉眼很難分辨出纖維的方向,因此該團(tuán)隊使用了在數(shù)千個微CT掃描圖像上訓(xùn)練的ML算法,以預(yù)測在任何纖維增強(qiáng)的3D打印模型上的纖維取向。該團(tuán)隊在圓柱和正方形模型上驗證了其ML算法結(jié)果,發(fā)現(xiàn)誤差小于0.5°。

古普塔說,這項研究引起了人們對3-D打印復(fù)合零件中知識產(chǎn)權(quán)安全性的關(guān)注,在這種復(fù)合零件上投入了大量的精力進(jìn)行開發(fā),但是現(xiàn)代機(jī)器學(xué)習(xí)方法可以輕松地以低成本在短時間內(nèi)復(fù)制它們。

Gupta說:“機(jī)器學(xué)習(xí)方法被用于復(fù)雜零件的設(shè)計中,但是,正如研究表明的那樣,它們可能是一把雙刃劍,這使得逆向工程也變得更加容易。”“在設(shè)計過程中還應(yīng)考慮安全性,在未來的研究中應(yīng)開發(fā)出不可克隆的刀具路徑。”

-

機(jī)器學(xué)習(xí)

+關(guān)注

關(guān)注

66文章

8408瀏覽量

132568 -

逆向工程

+關(guān)注

關(guān)注

0文章

11瀏覽量

10985 -

3D打印

+關(guān)注

關(guān)注

26文章

3547瀏覽量

109031

發(fā)布評論請先 登錄

相關(guān)推薦

3D打印汽車零部件模型定制服務(wù),多種材料、快速打印-CASAIM

物聯(lián)網(wǎng)系統(tǒng)的安全漏洞分析

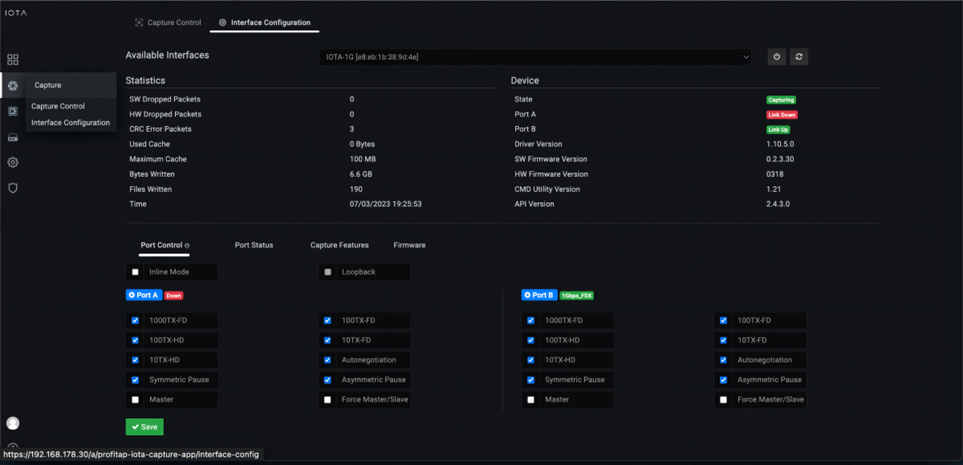

如何使用 IOTA?分析安全漏洞的連接嘗試

工業(yè)零部件三維掃描形位公差檢測3d偏差比對-CASAIM

安寶特產(chǎn)品 安寶特3D Evolution:增材制造零件查找器

3D打印汽車零部件建模設(shè)計3D打印服務(wù)

微軟五月補(bǔ)丁修復(fù)61個安全漏洞,含3個零日漏洞

CNCKAD數(shù)沖激光編程排版軟件介紹

NVIDIA生成式AI研究實現(xiàn)在1秒內(nèi)生成3D形狀

基于深度學(xué)習(xí)的方法在處理3D點云進(jìn)行缺陷分類應(yīng)用

工業(yè)自動化,3D視覺在五金件上下料中的應(yīng)用

研究人員通過機(jī)器學(xué)習(xí)對3D零件進(jìn)行逆向工程,揭示了安全漏洞

研究人員通過機(jī)器學(xué)習(xí)對3D零件進(jìn)行逆向工程,揭示了安全漏洞

評論