我國工業互聯網與實體經濟的融合持續深化,正由理念倡導走向垂直深耕階段。近期,我們對石化行業進行調研,調研發現石化行業存在設備管理不透明、工藝知識傳承難、產業鏈上下游協同水平不高、安全生產壓力大等痛點,亟需加快基于工業互聯網平臺的數字化轉型步伐。

我們建議石化企業以設備智能管控、生產協同優化為切入點,提升設備管理、生產管理、供應鏈管理、安全管理、節能降耗等環節的數字化水平,加速推動石化行業向全流程智能化方向加速轉型。具體建議包括:

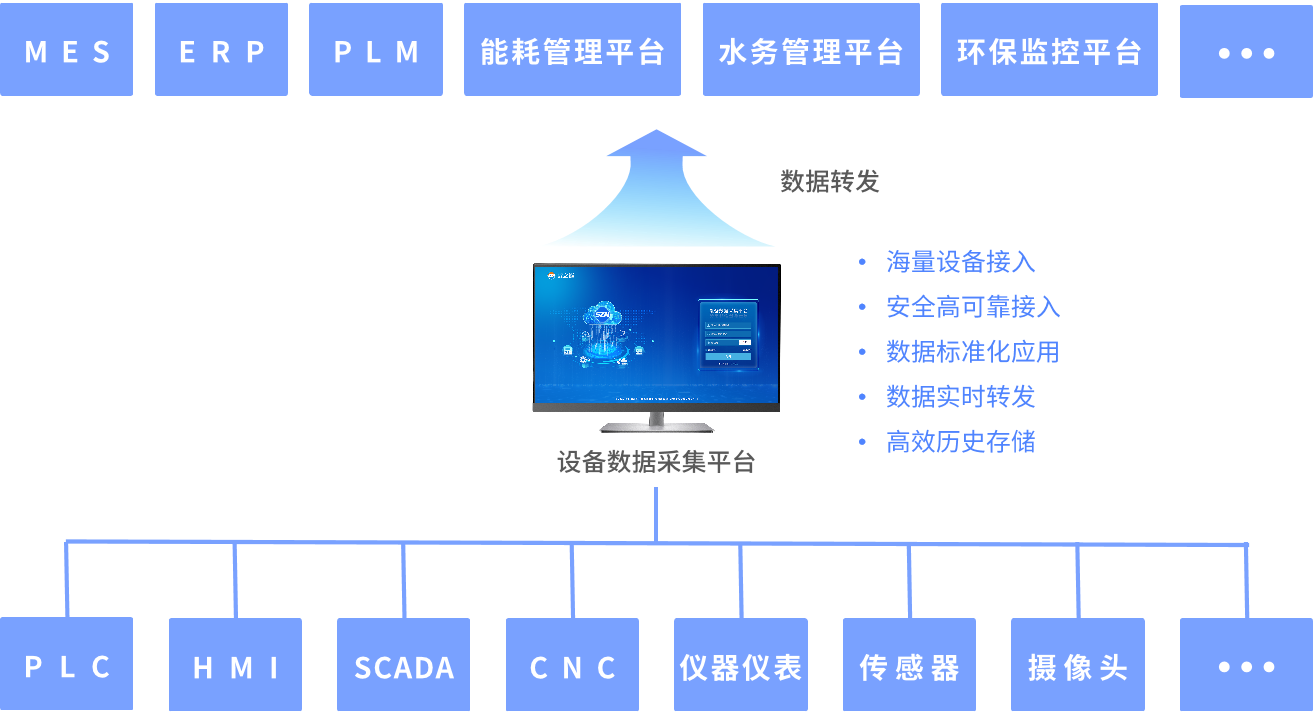

一是加強底層數據分析,促進邊云協同。在邊緣數據采集方面,安裝傳感器、無人機、攝像頭、三維掃描儀等數據采集工具,利用泛在感知技術,采集油田地質勘探、鉆井、開采、運輸、煉化、銷售領域的多源設備、異構系統、運營環境、人員等數據,實現對油田、運輸管道、煉化工廠運行狀態的全面感知。在邊緣數據分析方面,在原油開采裝置、煉化重點裝置、運輸管道關鍵節點部署機器學習和深度學習算法,在邊緣控制器上集成分析引擎,實現對裝置的自動調整和優化,在模型、數據、服務三方面實現邊云協同。

二是梳理煉化工藝知識,研發工業模型。圍繞設備管理,重點研發煉化重點裝置的運行狀態監測模型、遠程故障診斷模型和預測性維護模型。圍繞煉化生產,重點研發煉化工藝流程模擬優化模型、聚合物反應模型、換熱網絡優化模型、公用工程系統優化模型以及能量系統優化模型、生產質量管控模型。圍繞供應鏈管理,重點研發原油進口供應鏈擾動緩解模型、供應鏈柔性作業模型、供應鏈均衡協調模型、成本和風險平衡模型、計劃和調度模型等。圍繞安全管理,研發基于多源安全數據融合的火災爆炸事故風險預警模型、高危設備監測和故障預警模型、危險源監測和預警模型、應急資源管理模型、安全應急調度模型。

三是研發行業解決方案,推廣典型應用。在設備管理方面,重點研發和推廣煉化重點裝置的狀態監測、遠程故障診斷、預測性維護解決方案,提升煉化裝置管理水平。在煉化生產方面,重點研發煉化生產裝置流程模擬、智能化驗室、運營管理優化、生產質量管控等解決方案,實現煉化生產優化。在供應鏈協同方面,重點研發石化企業內部的供應鏈協同解決方案和企業間的供應鏈協同解決方案,實現石化供應鏈全流程的優化、資源合理利用以及價值的優化。在安全管理方面,重點研發煉化生產安全監管解決方案、管線漏失動態監測、鉆孔破壞點精確定位、應急指揮解決方案,實現對煉化生產風險提前報警,對油氣長輸管道泄漏的實時檢測和準確定位。

責任編輯:tzh

-

傳感器

+關注

關注

2550文章

51035瀏覽量

753083 -

機器學習

+關注

關注

66文章

8406瀏覽量

132567 -

工業互聯網

+關注

關注

28文章

4320瀏覽量

94096

發布評論請先 登錄

相關推薦

工業數字化轉型如何實現

工業互聯網平臺助力企業數字化轉型

會員風采!華秋電子——致力于“為電子產業增效降本”的數字化智造平臺

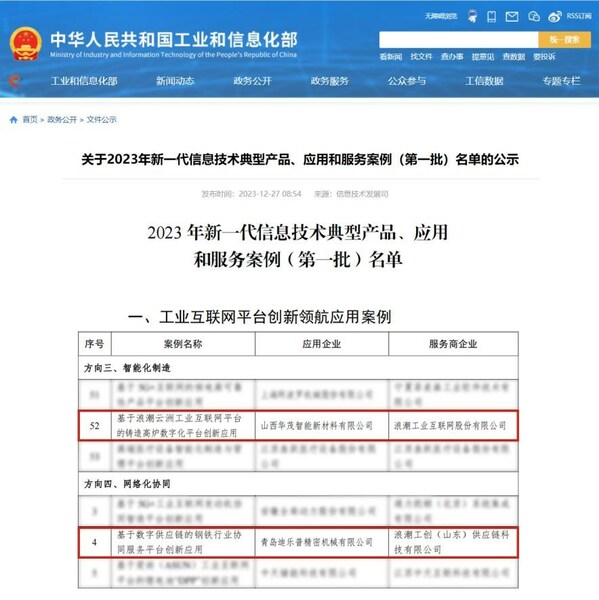

工業互聯網平臺助力鋼鐵行業實現數字化轉型

跨周期,創未來!華秋喜獲中國產業互聯網十周年-杰出企業

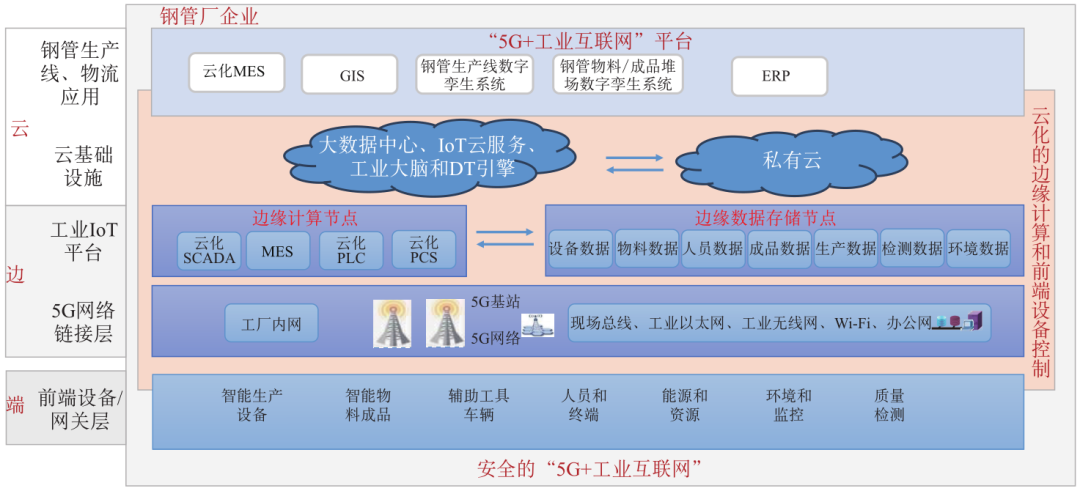

5G+工業互聯網的數字孿生鋼管生產集成技術研究

工業互聯網平臺加速了石化行業數字化轉型步伐

工業互聯網平臺加速了石化行業數字化轉型步伐

評論