引言

眾所周知,航行器半實物仿真的主要優點是:①可使無法準確建立數學模型的實物如自動駕駛儀直接進入仿真回路;②通過模型和實物之間的切換,進一步校準數學模型;③直接檢驗控制系統各部分功能。因而,西方各國都投入了巨大的人力物力建設各種航行器半實物仿真實驗室,早在六十年代,美國、日本就開展了水下航行器半實物仿真的研究工作。如何提高半實物仿真系統的精度,一直是國內外仿真工作者著力解決的課題之一。為此,本文設計了一種新型的數字化、一體化為主要特點的水下航行器控制半實物仿真系統,不僅仿真主機由數字仿真機代替了早先的模擬機,而且主要外圍仿真設備如三軸轉臺和水壓仿真器亦實現了數字機隨動控制,同時研制出仿真主機與外圍仿真設備之間的實時數字并行通訊接口。從而為水下航行器的高精度半實物仿真提供了更先進、更完善的技術基礎。

1、水下航行器控制系統半實物仿真的特點

為了有效地開展控制系統的數學仿真尤其是半實物仿真的研究工作,有必要研究水下航行器的特點及其對仿真的特殊要求。

(1)航行時深度通道是最主要的控制通道,其深度敏感元件依靠測量海水動態壓力來給出航行深度,為了實現對深度敏感元件的加載要求,需要研制量程范圍大且在淺水深度時仿真精度足夠高的水壓仿真器。

(2)由于水下聲探測距離的局限性,為了增大搜索范圍,控制系統一般都設計了相當復雜的航行軌跡的程序控制如“8”字形、螺旋形搜索航行方式等,因此要求:

a.仿真機除了能解算用微分方程和超越方程描述的連續數學模型以外,還應具備實時解算描述軌跡的大量邏輯運算的能力。

b.用于仿真航行器姿態的三軸模擬轉臺的外環軸應具有多圈連續旋轉的能力。

(3)由于水密度基本為常數和推進系統啟動過程結束后航行體速度基本保持不變,航行器運動在一般條件下可近似看作定常運動,舵機負載僅與舵角有關,從而可以簡化舵機負載力矩仿真器的設計。

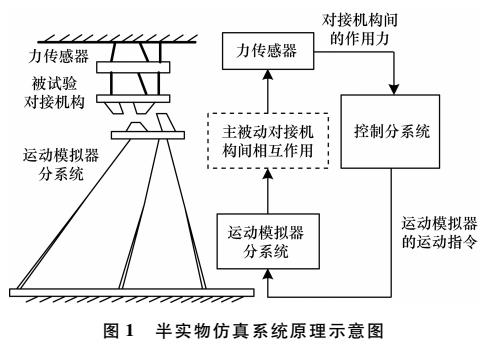

2、水下航行器控制半實物仿真系統的組成

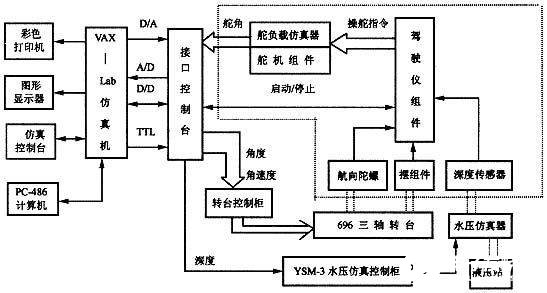

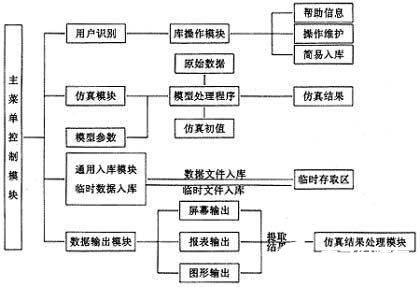

圖1為該仿真系統原理框圖,虛線框內為被仿真的駕駛儀實物。

圖1某水下航行器控制半實物仿真系統原理圖

其中,仿真設備主要有:

(1)VAX-LAB數字仿真機

VAX機為系統仿真主機,在該計算機上開發了一套航行器實時仿真軟件包,包括輸入輸出、動力學和運動學解算、圖形顯示、數據處理、自檢、開環與閉環檢測調試程序等,配備有時鐘板KWV11、模數轉換板ADV11、并行通訊板DRV11-WA等及VMS實時操作系統[1]。在實時仿真中,由VAX機中時鐘板KWV11C設置硬件中斷,幀時間一般為5ms。

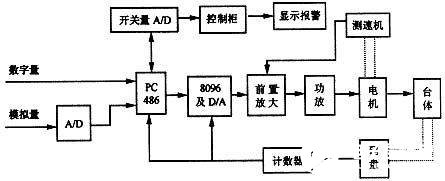

(2)696數控式三軸電動轉臺

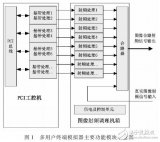

696數控式三軸電動轉臺是在原696三軸電動轉臺經數字化改造而成的一種新型航行器姿態仿真器,航行器在水下運動時航行軌跡復雜,要求仿真器具有高精度多圈回轉功能。實現這種仿真要求的一種仿真器控制系統如圖2。由PC-486工業控制機作前端機,對輸入的航行器角速度進行坐標變換處理,每個8096單片機作為它的下位機,通過實時控制計算,分別控制外、中、內三個框,三個框的位置、速度顯示也由另一個8031單片機管理,進行數字顯示。這種通訊、計算和控制的數字化方式不僅使伺服控制性能提高,而且設置角運動初始狀態、修改控制參數十分方便。在位置反饋設計方面,采用高精度的光學編碼器代替了早先的模擬式電位計,通過可逆計數器將脈沖個數表示的角位置信息送往數控裝置。光電碼盤的應用,就大大提高了航行器多圈回轉的精度。同時,在該系統中引入了速度的模擬量反饋,使系統的動特性和低速平穩性得到改善。

圖2數控式多圈回轉三軸轉臺單框原理圖

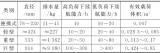

轉臺主要技術指標:三框均可連續旋轉;靜態精度:2′;頻帶:8Hz(按ΔA±10%和Δφ±10°要求)。

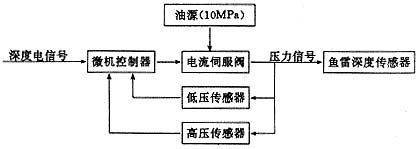

(3)水壓仿真器

水壓仿真器是深度半實物仿真中的關鍵設備,水壓仿真器又稱為深度模擬器,是一種電~壓力變換裝置,它接受來自仿真主機的航行深度的電信號,通過電液變換轉換成相應的油壓動態變化,并經管路施加于被試的深度傳感器上,以實現對含深度傳感器在內的自動駕駛儀進行半實物仿真的目的。

水壓仿真器由控制器、電液伺服閥、壓力反饋裝置及液壓油源等組成,參見圖3。其中,控制器采用8096單片機,控制器與仿真主機的深度等信息的傳送可以直接通過實時數字接口并行通訊,從而減少了因數模轉換和模擬量傳送所帶來的誤差。

圖3水壓仿真器原理圖

水壓仿真器主要技術指標:量程:0~60米(淺水)、60~600米(深水);靜態精度:0.13%;頻帶:30Hz。

(4)舵負載力矩仿真器

舵面負載力矩仿真器是仿真作用在舵面上的流體動力負載的一種施力裝置。由于海水的密度、航行器航行速度基本可看成常數,舵鉸鏈力矩系數也可認為基本不變,在舵的形狀不變且很小時,負載力矩可近似為線性,這樣,對于簡化負載力矩仿真器的設計是有利的,仿真器屬定點式仿真器,采用板簧來制作,如航行速度改變,則用更換剛度系數不同的板簧的辦法。

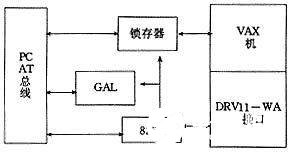

(5)接口裝置

由于在多圈回旋狀態下,小角度變化信號經由模擬轉換接口傳送會引起較大誤差,因而必須根據設備的具體情況研制專用數字傳送接口。圖5為連接VAX機和PC機的16位數字并行接口的示意圖,在VAX機的Q總線上插接DRV11—WA的DMA并行通訊板,在PC機插有研制的PJ—16專用接口板,地址選址由GAL芯片實現,握手控制線由8255完成,采用4片74LS374進行數據緩存,它們的連接和通訊由40芯的連接線(握手線、數據線、地址線、控制線)和專用接口軟件完成,通訊速率為512K/秒。

圖4VAX-PC并行通訊接口原理圖

圖5水下航行器仿真工程數據庫框圖

(6)仿真工程數據庫與程序庫的一體化設計

為了實現仿真和型號設計試驗的一體化,在VAX機上開發研制了仿真工程數據庫。該數據庫是以ORACLE關系數據庫為基礎,利用PRO*FORTRAN預編譯程序接口和SQL*FORMS來實現的。在仿真過程的初始化階段,仿真程序可以直接調用數據庫中的數據,如模型參數、狀態初值等,在仿真結束時可將內存中結果數據送入數據庫,不必經過數據文件的中間過渡。仿真數據庫是通過建立一些基本的表和FORMS來構成,主要有航行器模型參數表(TPMP)、仿真及實航實驗結果表(TPID、TPID1、SIMUDATE)和仿真初值表(ORIG)。FORMS有:模型參數表格FORMA,它能根據航行器類型對各種入庫航行器模型參數進行查詢,解決了數據保密問題以及如何根據塊之間的關系實現條件查詢;仿真、實航數據操作表格FORMBARY,它能根據實驗有關數據查出仿真結果記錄,該FORM解決了數據文件入庫問題以及如何同時刪除一組記錄:仿真、實航數據輸出表格FORMBANKY,其主要功能是用于不同條次航行器的試驗結果輸出(畫圖、打印、形成數據文件等),并且可以對不同次試驗的同一狀態進行比較。圖5為航行器仿真工程數據庫框圖。

3、系統測試對比和仿真試驗應用

對已完成工程實現的半實物仿真系統進行了一系列測試和對比分析工作,主要結果如下:

數學模型解算誤差主要為字長、步長和算法產生,對于32位計算機、5ms步長和四階亞當斯法的計算,誤差小于0.1%,而模擬機解算的系統計算誤差為1~5%。數控式轉臺靜態誤差三框為1′~2′,同一轉臺數字化改造之前為8′。水壓仿真器靜態精度0.13%,絕對誤差小于0.0005Mpa,而模擬式仿真器相對誤差0.5%,絕對誤差0.002Mpa。16位D/D數字信息傳輸誤差為1/65535,而模擬信號傳輸因噪聲干擾所引起的誤差為0.1%左右。由此不難看出,新完成的仿真系統具有較高的仿真精度。

圖6為某航行器半實物仿真的深度曲線與海上實航結果對比情況,說明半實物仿真結果與實航結果相接近。

圖6航行深度半實物仿真與實航結果對比

4、結束語

由于在該航行器控制半實物仿真系統設計中,采用了數學模型的數字機解算、仿真器的數字機控制、系統設備間的信息的數字傳輸,使系統仿真精度優于原先以模擬設備為主的仿真系統,而且設定初始條件、改變控制參數十分方便,增強了系統仿真功能,從而使水下航行器的半實物仿真技術進入數字一體化的新階段。

責任編輯:gt

-

控制系統

+關注

關注

41文章

6647瀏覽量

110738 -

仿真

+關注

關注

50文章

4113瀏覽量

133815

發布評論請先 登錄

相關推薦

水下航行器模擬平臺系統的總體架構是什么?

基于總線的分布式水下航行器控制器設計

基于PXI總線的半實物仿真系統

基于RT-LAB的空間對接半實物仿真系統

水下航行器控制半實物仿真系統的組成原理、特點及應用研究

水下航行器控制半實物仿真系統的組成原理、特點及應用研究

評論