PCB表面處理工藝簡介

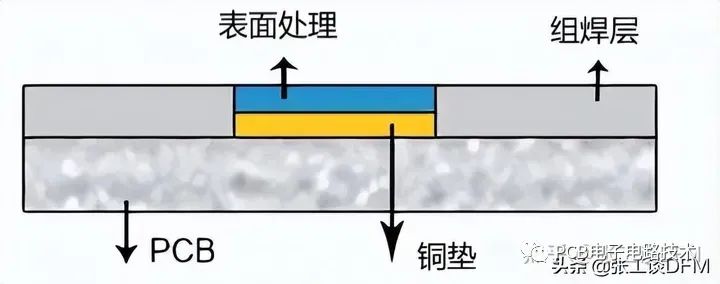

PCB表面處理最基本的目的是保證良好的可焊性或電性能。由于銅在空氣中很容易被氧化,而銅的氧化層對焊接有很大的影響,如果銅層被氧化則很容易造成假焊、虛焊,嚴重時會造成焊盤與元器件無法焊接,雖然可以采用強助焊劑除去大多數銅的氧化物,但強助焊劑本身的殘留也會給產品帶來腐蝕。因此業內普遍的處理方式是在PCB生產制造時增加一道工序,即在焊盤表面涂覆(鍍)上一層物質,保護焊盤不被氧化。

目前國內的PCB表面處理工藝有:噴錫(Hot Air Solder Leveling,HASL熱風整平)、OSP(防氧化)、全板鍍鎳金、沉金、沉錫、沉銀、化學鎳鈀金、電鍍硬金,某些特殊應用場合還會有一些特殊的PCB表面處理工藝。下面進行簡要介紹。

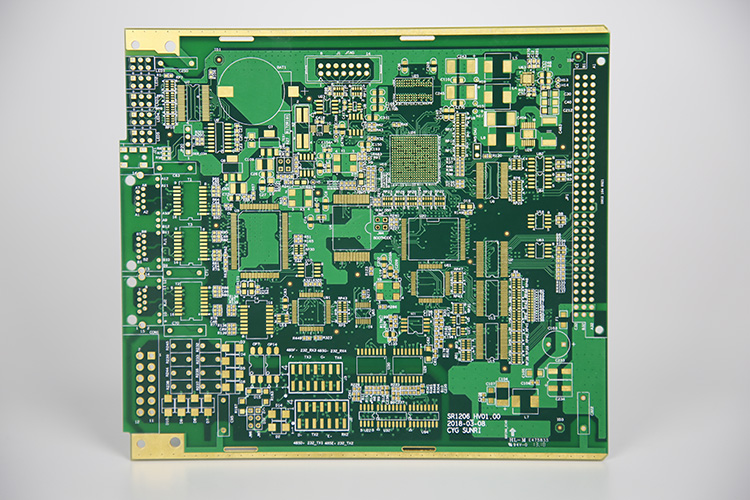

(1)熱風整平(噴錫)

熱風整平又名熱風焊料整平(俗稱噴錫),它是在PCB表面涂覆熔融錫(鉛)焊料并用加熱壓縮空氣整(吹)平的工藝,以形成一層既抗銅氧化又可提供良好的可焊性的鍍層。熱風整平時焊料和銅在結合處形成銅錫金屬間化合物。PCB進行熱風整平時要沉在熔融的焊料中,風刀在焊料凝固之前吹平液態的焊料,風刀能夠將銅面上焊料的彎月狀最小化并阻止焊料橋接。熱風整平分為垂直式和水平式兩種,一般認為水平式較好,其鍍層比較均勻,且便于實現自動化生產。

① HASL工藝的優點是:價格較低,焊接性能佳。

② HASL工藝的缺點是:不適合用來焊接細間隙的引腳及過小的元器件,因為噴錫板的表面平整度較差,且在后續組裝過程中容易產生錫珠(solder bead),對細間隙引腳(fine pitch)元器件較易造成短路。

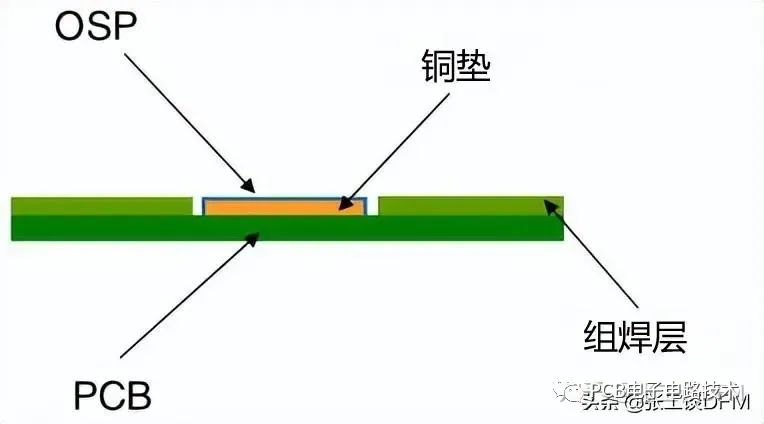

(2)有機可焊性保護劑(OSP)工藝

有機可焊性保護劑工藝是PCB銅箔表面處理的符合RoHS指令要求的一種工藝。世界范圍內,目前有25%~30%的PCB使用OSP工藝,且該比例還在持續上升。OSP工藝可以用在低技術含量的PCB上,也可以用在高技術含量的PCB上,如單面電視機用PCB、高密度芯片封裝用PCB。對于含BGA器件的PCB,OSP應用也較多。事實上,對于沒有表面連接功能性要求或儲存期限定的應用場合,OSP工藝將是最理想的表面處理工藝。

① OSP工藝的優點是:制程簡單,表面非常平整,適合無鉛焊接和SMT。

② OSP工藝的缺點是:焊接時需要氮氣,且回流焊次數受限(多次焊接會導致膜被破壞,2次沒有問題),不適合壓接技術,不適合返修且存儲條件要求高。

(3)全板鍍鎳金

全板鍍鎳金是在PCB表面導體上先鍍一層鎳再鍍一層金,鍍鎳主要是為了防止金和銅間的擴散。目前電鍍鎳金主要有兩類:鍍軟金(純金,表面看起來不亮)和鍍硬金(表面平滑且堅硬,耐磨,含有鈷等其他元素,表面看起來較光亮)。軟金主要用于芯片封裝時打金線,硬金主要用在非焊接處的電性互連。

① 鍍金工藝的優點是:較長的存儲時間(>12個月),適合接觸開關設計和金線邦定,適合電測試。

② 鍍金工藝的缺點是:較高的成本,金比較厚且金層厚度一致性差,焊接過程中,可能因金太厚而導致焊點脆化,影響強度。

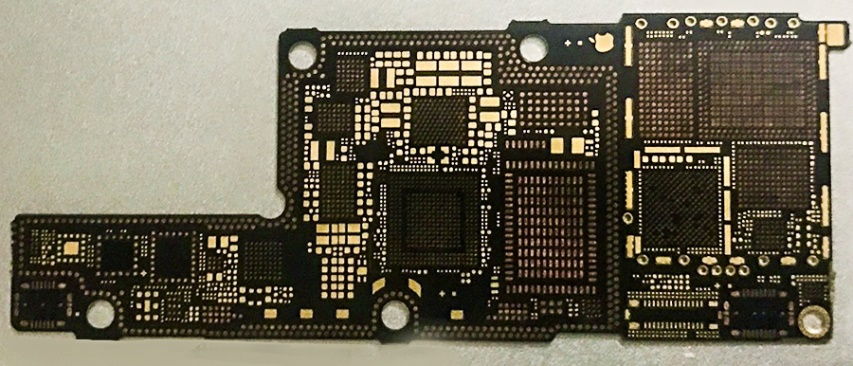

(4)化學鍍鎳/浸金(ENIG)

化學鍍鎳/浸金也叫沉金,是在銅面上包裹一層厚厚的、電性良好的鎳合金,這可以長期保護PCB。ENIG具有其他表面處理工藝所不具備的對環境的忍耐性,此外沉金也可以阻止銅的溶解,這將有益于無鉛組裝。

① ENIG工藝的優點是:不易氧化,可長時間存放,表面平整,適合用于焊接細間隙引腳及焊點較小的元器件,可耐受多次回流焊,適合返修,適合用作COB(Chip On Board)打線的基材。

② ENIG工藝的缺點是:成本較高,焊接強度較差,容易產生黑盤問題,鎳層會隨時間逐漸氧化,長期可靠性不良。

(5)其他表面處理工藝

其他表面處理工藝還包括沉錫工藝、沉銀工藝、化學鎳鈀金和電鍍硬金等。

① 沉錫工藝:由于與焊料的良好兼容性,使其具有良好的可焊性,同時其平整度優良,適合無鉛焊接和壓接;缺點是不耐存儲。焊接過程最好有N2保護,且容易產生“錫須”。

② 沉銀工藝:介于有機涂覆和化學鍍鎳/沉金之間,工藝比較簡單,即使暴露在熱、濕和有污染的環境中,銀仍然能夠保持良好的可焊性;缺點是不具備化學鍍鎳/沉金所具有的好的物理強度,存儲條件要求高,易污染,易氧化,同時焊接強度不好,易出現微空洞問題。

③ 化學鎳鈀金:較沉金在鎳和金之間多了一層鈀,從而具有更好的抗腐蝕性,抵抗環境攻擊性強,適合長時間存儲,適用于無鉛焊接、厚板和開關接觸設計等。

④ 電鍍硬金:常用于對耐磨性能要求高的電連接器“接觸對”中。

-

pcb

+關注

關注

4319文章

23081瀏覽量

397536 -

印刷電路板

+關注

關注

4文章

793瀏覽量

35157 -

銅

+關注

關注

0文章

3瀏覽量

1713

發布評論請先 登錄

相關推薦

五種常見的PCB表面處理技術

鍍鎳處理工藝步驟 鍍鎳與鍍鉻的區別

揭秘PCB板的八種神秘表面處理工藝

超全整理!沉金工藝在PCB表面處理中的應用

HDI線路板盤中孔處理工藝

PCB噴錫工藝板:提升電子電路可靠性的關鍵

一文詳解OSP工藝PCB板的優缺點

電機的六大分類形式

osp表面處理工藝介紹

PCB表面處理工藝六大分類

PCB表面處理工藝六大分類

評論