作為光刻工藝中最重要設備之一,光刻機一次次革命性的突破,使大模集成電路制造技術飛速向前發展。了解提高光刻機性能的關鍵技術以及了解下一代光刻技術的發展情況是十分重要的。

光刻機

光刻機(Mask Aligner) 又名:掩模對準曝光機,曝光系統,光刻系統等。

光刻(Photolithography) 意思是用光來制作一個圖形(工藝);在硅片表面勻膠,然后將掩模版上的圖形轉移光刻膠上的過程將器件或電路結構臨時“復制”到硅片上的過程。

一般的光刻工藝要經歷硅片表面清洗烘干、涂底、旋涂光刻膠、軟烘、對準曝光、后烘、顯影、硬烘、刻蝕等工序。

光刻機是集成電路芯片制造的關鍵核心設備。光刻機是微電子裝備的龍頭,技術難度最高,單臺成本最大。

光刻機發展路線圖

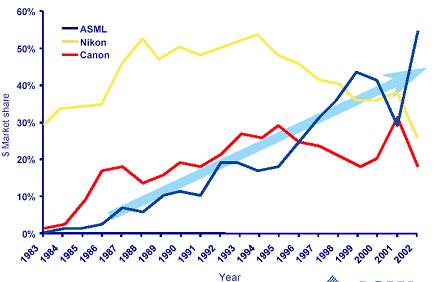

光刻機三巨頭

荷蘭的ASML,日本的Nikon,Canon

光刻機重要評價指標

支持基片的尺寸范圍,分辨率、對準精度、曝光方式、光源波長、光強均勻性、生產效率等。

分辨率是對光刻工藝加工可以達到的最細線條精度的一種描述方式。光刻的分辨率受受光源衍射的限制,所以與光源、光刻系統、光刻膠和工藝等各方面的限制。

對準精度是在多層曝光時層間圖案的定位精度。

曝光方式分為接觸接近式、投影式和直寫式。

曝光光源波長分為紫外、深紫外和極紫外區域,光源有汞燈,準分子激光器等。

光刻機的結構

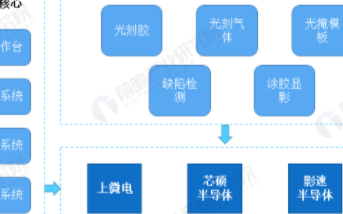

整機光刻機包含

曝光系統(照明系統和投影物鏡)

工件臺掩模臺系統

自動對準系統

調焦調平測量系統

掩模傳輸系統

硅片傳輸系統

環境控制系統

整機框架及減振系統

整機控制系統

整機軟件系統

光刻機整體結構

光刻機整體結構

光刻技術的基本原理和工藝

光刻工藝通過曝光的方法將掩模上的圖形轉移到涂覆于硅片表面的光刻膠上,然后通過顯影、刻蝕等工藝將圖形轉移到硅片上。

1、涂膠

要制備光刻圖形,首先就得在芯片表面制備一層均勻的光刻膠。在涂膠之前,對芯片表面進行清洗和干燥是必不可少的。

目前涂膠的主要方法有:甩膠、噴膠和氣相沉積 ,但應用最廣泛的還是甩膠。甩膠是利用芯片的高速旋轉,將多余的膠甩出去,而在芯片上留下一層均勻的膠層,通常這種方法可以獲得優于+2%的均勻性(邊緣除外)。膠層厚度和轉速、時間、膠的特性都有關系,此外旋轉時產生的氣流也會有一定的影響。

甩膠的主要缺陷有:氣泡、彗星(膠層上存在的一些顆粒)、條紋、邊緣效應等,其中邊緣效應對于小片和不規則片尤為明顯。

光刻機的涂膠

2、紫外光刻

目前占光刻技術主導地位的仍然是紫外光刻。按波長可分為紫外、深紫外和極紫外光刻。

按曝光方式可分為接觸/接近式光刻和投影式光刻。接觸/接近式光刻通常采用汞燈產生的365~436nm的紫外波段,而投影式光刻通常采用準分子激光器產生的深紫外(248nm)和極紫外光(193nm 和157nm)。

2.1 接觸/接近式光刻

接觸/接近式光刻是發展最早,也是最常見的曝光方式。它采用1:1方式復印掩膜版上的圖形,這類光刻機結構簡單,價格便宜,發展也較成熟,缺點是分辨率不高,通常最高可達1um 左右。此外由于掩膜版直接和光刻膠接觸,會造成掩膜版的沾污。

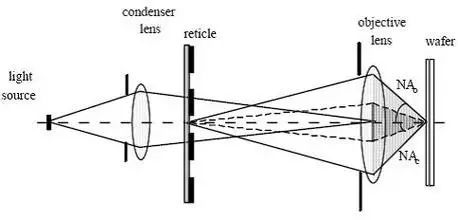

2.2 投影式光刻

投影式光刻機在現代光刻中占主要地位,據調查顯示,投影式光刻機約占整個光刻設備市場份額的 70%以上。其主要優點是分辨率高,不沾污掩膜版,重復性好,但結構復雜,價格昂貴。投影式光刻機又分為掃描式和步進式,掃描式采用 1:1 光學鏡頭,由于掃描投影分辨率不高, 因此 80 年代中期后就逐步被步進投影光刻機所取代。步進投影光刻機采用縮小投影鏡頭,一般有 4:1.5,1.10:1 等。

投影式曝光技術

3、粒子束光刻

由于光學光刻受分辨率限制,要得到分辨率更高的圖形只能求助于粒子束光刻,因此有人預言21世紀將是粒子束光刻的世紀。常見的粒子束光刻主要有X射線、電子束和離子束光刻。

3.1 X 射線光刻

X射線光刻技術是目前國外研究比較熱門的一種粒子束光刻技術,同光學曝光相比,X射線有著更短的波長,因此有可能獲得分辨率更高的圖形,目前被認為是100nm線條以下半導體器件制造的主要工具。它具有以下優點:

景深容易控制;

視場大(可達50mm*50mm);

射線對光刻工藝中的塵埃不敏感,因此成品率較高。

由于X射線的波長很短(通常為0.1~30nm),曝光時的衍射和散射幾乎可以忽略不計,因此可得到較高分辨率的圖形。X射線穿透力很強,目前多數的光學系統不能對它進行反射或折射,因此多采用接近式曝光。

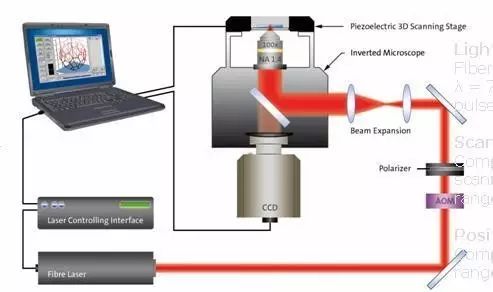

3.2 電子束光刻

電子束曝光技術是迄今為止分辨率最高的一種曝光手段。電子束光刻的優點是

(1)分辨率高;

(2)不需要掩膜;

(3)不受像場尺寸限制;

(4)真空內曝光,無污染;

(5)由計算機控制,自動化程度高。

目前已研制出多種電子束納米曝光技術,如掃描透射電子顯微鏡(STEM)、掃描隧道顯微鏡(STM)、圓形束、成形束、投影曝光、微電子光柱等。其中STM的空間分辨率最高,橫向可達0.1nm,縱向優于0.01nm,但由于電子束入射光刻膠和襯底后會產生散射,因而限制了實際的分辨率(即鄰近效應)。

目前電子束曝光技術中的主導加工技術為圓形電子束和成形電子束曝光,成形電子束目前最小分辨率一般大于100nm,圓形電子束的最高分辨率可達幾個納米。

電子束光刻采用直接寫的技術,在掩膜版的制備過程中占主要地位。但也正是因為電子束采用直接寫的技術,因此曝光的速度很慢,不實用于大硅片的生產,此外電子束轟擊襯底也會產生缺陷。

3.3 離子束光刻

離子束光刻和電子束光刻較類似,也是采用直接寫的技術,由于離子的質量比電子重得多,因此只在很窄的范圍內產生很慢的二次電子,鄰近效應可以忽略,可以得到更高分辨率的圖形(可達20nm)。同樣能量下,光刻膠對離子的靈敏度也要比電子高數百倍,因此比電子束更實用于作光刻工具。但離子束也有一些缺點,如不能聚焦得像電子束一樣細,此外,由于質量較重,使得曝光深度有限,一般不超過0.5um。

離子束光刻目前主要應用于版的修復,光學掩膜在制作過程中難免會產生一些缺陷,特別是現在的線條越來越細,這些缺陷就更是不可避免。利用聚焦離子束的濺射功能可將版上多余的鉻斑去掉,也可在離子束掃描過程中,通入一定的化學氣體,將碳或鎢沉積在版上,修補版上不必要的透光斑,提高版的成品率。此外離子束光刻引入的離子注入效應又帶來一些新的未知因數,離子束光刻目前還處于研究當中。

4、光刻膠

光刻膠呈現多面化發展的趨勢,以適應不同應用的需要,如常規的UV光刻膠、深紫外光刻膠、X射線光刻膠、電子束光刻膠及用于深度光刻的光刻膠等。但有一個共同的趨勢就是分辨率和靈敏度越來越高。

光刻膠分為正膠和負膠,一般認為負膠的分辨率較差,但現在有一些負膠采用堿性顯影液也可復印出與正膠有相似精度的亞微米圖形而不產生膠的膨脹。而通常正膠比負膠的靈敏度低,所需的曝光量是負膠的若干倍。預計光刻膠的靈敏度極限約為10uJ/cm2,極限分辨率可達10nm。

光刻膠的發展趨勢主要是提高分辨率、靈敏度和抗蝕性能。現在新的光刻工具提供的輻照密度都比傳統的光刻工具低,因此對膠的靈敏度提出了更高的要求,化學放大光刻膠系統可能是解決該問題的關鍵。此外一些新的技術如圖形反轉、多層膠技術、表面硅烷化技術、干法顯影技術等也在研究之中。

光刻機的技術改進與發展趨勢

隨著時代的進步,集成電路科技的進步與發展,對光刻工藝的精度提出了更高的要求。傳統的光刻工藝難以滿足如此的精度要求。光刻機性能的提高勢在必行。

1、提高光刻機性能的關鍵技術

光刻機將圖形從掩模上復制到硅片上的若干參數決定了其主要性能。目前行業內被普遍接受的光刻機三大性能參數是光刻分辨率、套刻精度和產率。近年來,提高光刻機性能的新技術不斷涌現,光刻分辨率和套刻精度的提高推動光刻技術步入更小的節點,產率的提高為集成電路制造廠商帶來更高的經濟利益。下面主要討論提高光刻機性能的4種國際主流技術。

1.1 雙工件臺技術

隨著特征尺寸的減小且投影物鏡數值孔徑的增大,光刻面臨焦深不斷減小的挑戰。為了滿足越來越苛刻的成像質量要求,對光刻機的調焦調平和對準精度將提出更高的要求。與此同時,集成電路制造廠商希望光刻機的產率不斷提高。然而,調焦調平和對準精度的提高是以花費更多的測量時間為代價的。在單工件臺系統中,硅片的上片、對準、調焦調平、曝光、下片是依次進行的,增加測量時間必然會降低光刻產率。為此,人們提出了雙工件臺技術,一個工件臺上的硅片進行曝光的同時,另一個工件臺上的硅片可以進行上片、對準、調焦調平、下片等操作。

兩個工件臺分別處于測量位置和曝光位置,同時獨立工作,每個硅片在一個工件臺上完成所有的操作。當兩個工件臺上的硅片分別完成了測量和曝光,將兩個工件臺交換位置和任務。

1.2 偏振照明技術

分析大數值孔徑光刻系統的成像質量問題時,照明光的偏振態不可忽視。離軸照明方式結合偏振光照明設置可以對各種不同的圖形實現高對比度成像。在數值孔徑大于0.8的光刻機中,應該使用成像對比度較高的偏振光照。另外,使用偏振光照明可以獲得更好的光刻工藝窗口和更低的掩模誤差增強因子。

當使用偏振光照明時,光刻機的照明系統中存在諸多機制如光學材料的本征雙折射及應力雙折射、光學薄膜的偏振特性等影響著光的偏振態。為了保持成像光束較高的偏振度,需要整個照明系統進行偏振控制。

1.3 大數值孔徑投影物鏡

投影物鏡是光刻機中最昂貴最復雜的部件之一,提高光刻機分辨率的關鍵是增大投影物鏡的數值孔徑。隨著光刻分辨率和套刻精度的提高,投影物鏡的像差和雜散光對成像質量的影響越來越突出。浸沒式物鏡的軸向像差,如球差和場曲較干式物鏡增大了n倍(n為浸沒液體的折射率)。

在引入偏振光照明后,投影物鏡的偏振控制性能變得更加重要。在數值孔徑不斷增大的情況,如何保持視場大小及偏振控制性的能,并嚴格控制像差和雜散光,是設計投影物鏡面臨的難題。

投影物鏡

傳統光刻機的投影物鏡多采用全折射式設計方案,即物鏡全部由旋轉對準裝校的透射光學元件組成。其優點是結構相對簡單,易于加工與裝校,局部雜散光較少。然而,大數值孔徑全折射式物鏡的設計非常困難。

為了校正場曲,必須使用大尺寸的正透鏡和小尺寸的負透鏡以滿足佩茨瓦爾條件,即投影物鏡各光學表面的佩茨瓦爾數為零。透鏡尺寸的增加將消耗更多的透鏡材料,大大提高物鏡的成本;而小尺寸的負透鏡使控制像差困難重重。

為了實現更大的數值孔徑,近年來設計者普遍采用折反式設計方案。折反式投影物鏡由透鏡和反射鏡組成。反射鏡的佩茨瓦爾數為負,不再依靠增加正透鏡的尺寸來滿足佩茨瓦爾條件,使投影物鏡在一定尺寸范圍內獲得更大的數值孔徑成為可能。折反式投影物鏡主要有多軸和單軸兩種設計方案。

1.4 浸沒式光刻技術

浸沒式光刻技術是近年來提出的延伸193nm光刻的關鍵技術。浸沒式光刻技術需要在投影物鏡最后一個透鏡的下表面與硅片上的光刻膠之間充滿高折射率的液體(一般為水)。

浸沒式光刻設備

浸沒式光刻的分辨率較傳統光刻縮小至l/n,相當于有效曝光波長縮小至1/n;相對于傳統光刻技術, 在0相同的情況下,引入浸沒光刻技術可以使焦深增大n倍。液體浸沒技術實現了大于l的數值孔徑,使ArF光刻機進一步向45nm甚至更小節點延伸成為可能。

目前的浸沒式光刻機主要采用局部浸沒裝置,僅僅在投影物鏡最后一個透鏡的下表面和硅片光刻膠之間的空間內注入或排出浸沒液體。在掃描、曝光、液體的供給及回收等過程中,浸沒液體中可能產生氣泡,溶解在水中的光刻膠物質以及曝光后硅片上的殘留液體都有可能導致污染。

為了排除氣泡和污染物對光刻的影響,目前的解決方案是在局部浸沒裝置中保持浸沒液體穩定流動。如前所述,在浸沒式光刻機中運用雙工件臺技術,可l以沿用現有的對準和調焦調平系統,避開了浸沒狀態下的檢測難題。

2、下一代光刻技術的研究進展

目前用于大規模集成電路生產的主流光刻技術仍是光學光刻技術。光學光刻技術的高速發展,尤其是浸沒式光刻技術的發展,使光學光刻技術延伸到45nm甚至更小節點成為可能,使下一代光刻技術的應用一再推遲。針對32 nm以下節點,下一代光刻技術的主要候選者是極紫外光刻技術、納米壓印技術和無掩模光刻技術。

2.1 極紫外光刻技術

極紫外光刻技術一直是最受關注且最有可能達到量產化要求的光刻技術。極紫外光刻技術使用波長為13.5 nm的極紫外光,幾乎所有的材料對這個波段的光都是強吸收的,因此極紫外光刻技術只能采用反射投影光學系統。

極紫外光線經過由80層Mo—Si結構多層膜反射鏡組成的聚光系統聚光后,照明反射式掩模,經縮小反射投影光學系統,將反射掩模上的圖形投影成像在硅片表面的光刻膠上。

目前,極紫外光刻技術研究面臨的主要難題包括低缺陷密度掩模的制備,高輸出功率、長壽命極紫外光源的研發,反射式投影光學系統中污染的有效控制,適用于量產的反射式投影光學系統的制造,低線條粗糙度和低曝光劑量極紫外光刻膠的研發,保護反射式掩模免受微粒污染等。

2.2 納米壓印光刻技術

納米壓印光刻技術是華裔科學家周郁在1995年首先提出的。首先采用高分辨率電子束等方法將納米尺寸的圖形制作在“印章”上,然后在硅片上涂上一層聚合物f如聚甲基丙烯酸甲脂,PMMA),在一定的溫度r高于聚合物的玻璃轉化溫度1和壓力下,用已刻有納米圖形的硬“印章”“壓印”聚甲基丙烯酸甲酯涂層使其發生變形,從而實現圖形的復制。

納米壓印光刻技術主要包括熱壓印、紫外壓印和微接觸壓印,三種技術。在熱壓印工藝中,將硅片上的光刻膠加熱到玻璃轉化溫度以上,利用機械力將印章壓入高溫軟化的光刻膠層內,光刻膠冷卻后固化成形,完成圖形轉移。

紫外壓印是通過紫外光使光刻膠發生聚合反應實現固化成形。微接觸壓印將“墨材料”r通常為含硫醇的試劑1轉移到圖案化的金屬基表面上,再進行刻蝕工藝。

該技術的優點是分辨率高、成本低、工藝環節少、速度快,已成為下一代光刻技術中的有力競爭者。基于紫外壓印技術新發展的步進閃光壓印技術(Step and Flash Imprint Lithography,SFIL),可達10 nm的分辨率,最有可能達到集成電路量產的要求。

2.3 無掩模光刻技術

隨著光刻分辨率的不斷提高,掩模的成本呈直線上升的態勢,因此無掩模光刻技術成為研究的又一熱點。無掩模光刻技術的種類較多,主要分為基于光學的無掩模光刻技術和非光學無掩模光刻技術(如電子束無掩模光刻技術和離子束無掩模光刻技術)兩大類。

綜上所述,我們可以知道光刻技術的主要技術原理以及光刻技術的可能發展趨勢。科技發展瞬息萬變,只有技術的不斷發展,才能滿足現實社會的生產需求。我們由以上介紹可以知道,提高光刻機的性能可以從雙工件臺技術,偏振照明技術,大數值孔徑投影物鏡和浸沒式光刻技術入手。而且我們也了解了浸沒式光刻技術先進的技術瓶頸。

極紫外光刻、納米壓印光刻、無掩模光刻等下一代光刻技術的研究也取得了較大的進步。在193nm浸沒式光刻技術達到極限后,極紫外光刻將最有可能成為主流的光刻技術,納米壓印光刻和無掩模光刻也將是極有競爭力的下一代光刻技術。

-

光刻機

+關注

關注

31文章

1150瀏覽量

47379

原文標題:光刻機詳解

文章出處:【微信號:WW_CGQJS,微信公眾號:傳感器技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

光刻機工藝的原理及設備

光刻機是干什么用的

魂遷光刻,夢繞芯片,中芯國際終獲ASML大型光刻機 精選資料分享

政策助力光刻機行業發展,我國光刻機行業研發進度仍待加快

一文詳解光刻機技術

光刻機的工作原理以及關鍵技術

光刻機原理介紹

芯片制造公司光刻機的情況

光刻機干啥用的

duv光刻機和euv光刻機區別是什么

euv光刻機原理是什么

光刻機的發展歷程及工藝流程

提高光刻機性能的關鍵技術及光刻機的發展情況

提高光刻機性能的關鍵技術及光刻機的發展情況

評論