近日,DIGITIMESResearch給出了一組數據:預計到2025年,電動汽車用碳化硅(SiC)功率半導體將占SiC功率半導體總市場的37%以上,高于2021年的25%。

SiC是制作高溫、高頻、大功率、高壓器件的理想材料之一,令其成為新能源汽車的理想選擇。與傳統解決方案相比,基于SiC的解決方案使系統效率更高、重量更輕,且結構更緊湊。

在電動汽車中,SiC功率半導體主要用于驅動和控制電機的逆變器、車載充電器和快速充電樁。對于逆變器而言,800V高壓運行架構下的SiC功率半導體比傳統硅器件的整體系統效率高8%。SiC功率半導體也使得散熱系統設計更簡單,機電結構的空間更小。對于車載充電和快速充電樁,SiC功率半導體與傳統硅器件相比,在充電過程中減少了能量損失,也減少了所需的電容和電感的數量。

SiC比硅更薄、更輕、更小巧,市場應用領域偏向1000V以上的中高壓范圍。車用半導體中,SiC是未來趨勢,目前,xEV車中的主驅逆變器仍以IGBT+硅FRD為主,考慮到未來電動車需要更長的行駛里程、更短的充電時間和更高的電池容量,SiC基MOSFET將是大勢所趨。SiC有望提高3%-5%的逆變器效率,從而降低電池成本。

SiC行業龍頭Cree預計到2022年,SiC在電動車用市場空間將快速增長到24億美元,是2017年車用SiC整體收入(700萬美元)的342倍。

目前來看,車用功率半導體器件中,仍以硅基IGBT為主,而SiC基MOSFET代表著未來,因為它性能更強,但目前推廣的最大障礙就是高成本。然而,隨著整車動力電池包越來越大、電機最大功率/峰值扭矩越來越高,SiC基MOSFET的優勢就越顯著。

要想充分發揮MOSFET的優勢,就需要控制承壓層深度和摻雜濃度等技術參數,以獲得更高的工作電壓、最大功率和綜合效率。目前,SiC基MOSFET系統的綜合效率(以逆變器效率計算)約為98%,在應用層面,SiC基MOSFET相比于硅基IGBT具有本征優勢。

SiC應用到電動汽車的逆變器、OBC、DC/DC時,更低的阻抗可帶來更小的尺寸,更高的工作頻率可以有效降低電感、電容等元器件的尺寸,且更耐高溫,可以減小冷卻系統的尺寸,最終帶來的是系統級的體積縮小和成本的降低。

車用SiC器件

SiC用在車用逆變器上,能夠大幅度降低逆變器尺寸和重量,做到輕量化與節能。在相同功率等級下,全SiC模塊的封裝尺寸顯著小于硅模塊,同時也可以使開關損耗降低75%(芯片溫度為150°C)。在相同封裝下,全SiC模塊具備更高的電流輸出能力,支持逆變器達到更高功率。

特斯拉的Model3采用了意法半導體和英飛凌的SiC逆變器,是第一家在主逆變器中集成全SiC功率模塊的車企。2017年12月,羅姆為VENTURI車隊在電動汽車全球頂級賽事“FIAFormulaE”錦標賽中提供了采用全SiC功率模塊制造的逆變器,使逆變器尺寸下降了43%,重量減輕了6kg。

逆變器已經開始使用IGBT+SiCSBD的混合方案,預計全SiC的逆變器將從2023年開始在主流豪華車品牌中量產。

據Cree測算,SiC逆變器能夠提升5-10%的續航,節省400-800美元的電池成本(80kWh電池、102美元/kWh),與新增200美元的SiC器件成本抵消后,能夠實現至少200美元的單車成本下降。據羅姆測算,到2026年,幾乎所有搭載800V動力電池的車型采用SiC方案都將更具成本優勢。

此外,車載OBC和DC/DC,已經開始采用SiC器件,比如PFC電路中二極管切換改為了SiCSBD,或者將OBC的DC/DC原邊電路MOSFET管改為SiCMOSFET。全SiC方案也有望從2021年開始量產。

新能源車的功率控制單元(PCU)是汽車電驅系統的中樞神經,管理電池中的電能與電機之間的流向和傳遞速度,傳統PCU使用硅基材料制成,強電流與高壓電穿過硅制晶體管和二極管的時的電能損耗是混合動力車最主要的電能損耗來源,而使用SiC則可大大降低這一過程中的能量損失。

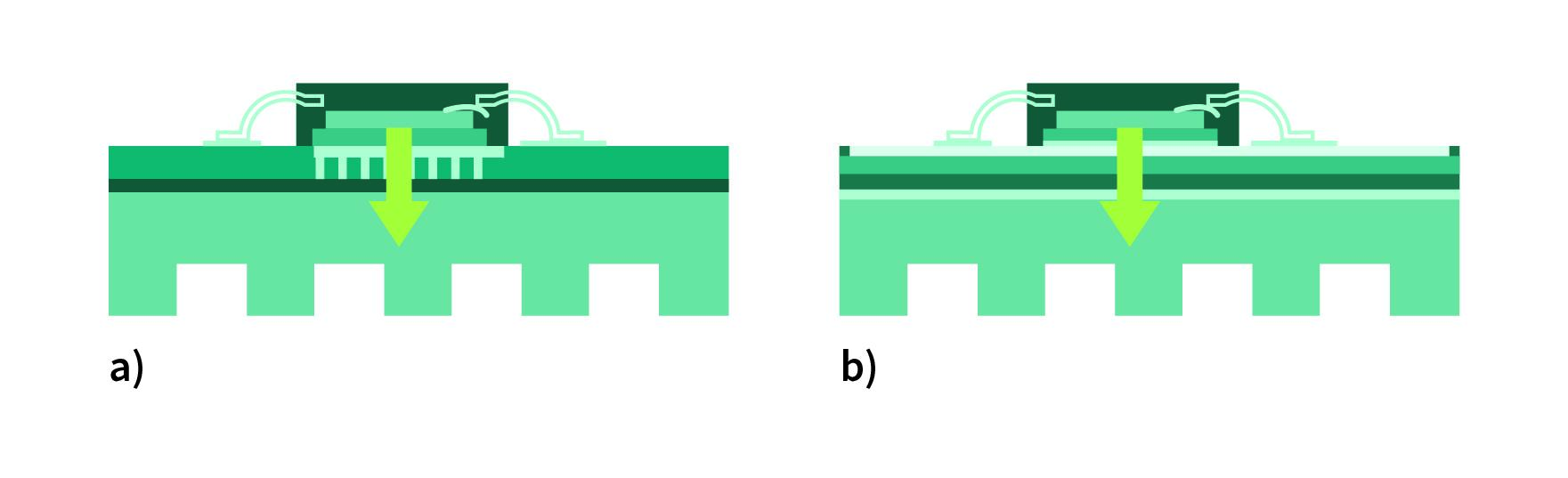

將傳統PCU配備的硅二極管換成SiC二極管,硅IGBT換成SiCMOSFET,就可以降低10%的總能量損耗,同時也可以大幅降低器件尺寸,使車輛更為緊湊。

SiC功率器件也在加速融入車載充電器領域,已有多家廠商推出了面向HEV/EV等電動汽車充電器的SiC功率器件。據Yole統計,這一市場在2023年之前可保持44%的增長速度。

廠商動態

Cree一直在積極擴大其SiC襯底產能并將業務重心從LED向功率器件轉移,成為大眾FAST(未來汽車供應鏈)項目合作伙伴,和安森美簽署了多年期協議,為其供應6英寸襯底和外延片,并擴大了和意法半導體的合作范圍,增加了訂單。

其它廠商方面,豐田和電裝、富士、三菱合作開發SiC基MOSFET,博世擬用其位于羅伊特林根的半導體制造廠生產SiC晶圓。

在中國,華為戰略投資了山東天岳,北方華創向天岳批量供應生產6英寸SiC晶圓的單晶爐,可以控制產品缺陷情況。此外,比亞迪也在進行SiC基功率半導體相關技術研發。

整車廠方面,從特斯拉Model3車型2018年銷量反推,SiC基MOSFET單車價值約為1300美元,考慮到能效提升對同等工況續航條件下動力電池用量的節約作用,估計使用SiC基MOSFET比硅基IGBT總成本提升100-150美元。

對于定位在10萬元及以下的車型來說,使用SiC基MOSFET仍有一定成本壓力;對于定位在30萬元及更高的車型而言,鑒于消費者對工況續航、整車動力性的要求較高,動力電池搭載量較大,電機最大功率/峰值扭矩較高,SiC基MOSFET對整車極限性能的提升有很大幫助。

目前來看,Model3是SiC基MOSFET在新能源汽車上應用的成功案例,其電控系統共搭載了24個650V、100A的SiC基MOSFET功率模塊,每個模塊有兩個芯片并聯組成。

特斯拉在設計電控過程中,充分考慮了回路電感對開關速度、開關損耗、電氣可靠性和功率密度的影響,使得以SiC基MOSFET為核心的高效電控系統成為整車低電耗的有力保障。

Model3是首款逆變器采用SiC功率器件的純電動車型,由ST定制,耐壓650V,由標準的三個半橋功率開關拓撲構成,單橋臂由4顆單管的小模塊構成,每個模塊由兩個SiCdie構成。

成本控制

目前,制約SiC功率器件大規模應用的主要障礙依然是成本,受制于上游晶圓產能不足、晶圓缺陷面積較大等原因,目前SiC功率器件的價格是硅的5-10倍。

成本問題主要源于低效的晶體生長過程,傳統硅晶圓制作是將多晶硅在1500℃左右融化后,將籽晶放入其中邊勻速旋轉邊向上提拉形成約2m的硅錠,再進行切割、倒角、拋光、蝕刻、退火等操作,然后形成晶圓。而SiC晶錠的制作比硅低效很多,普遍采用PVT法,將固態SiC加熱至2500℃升華后,在溫度稍低的高質量SiC籽晶上重新結晶而成。

SiC晶圓的尺寸迭代與硅相比仍處于早期階段,目前Cree、ST等主流廠商都已經量產6英寸晶圓,并同步進行8英寸的研發,計劃最早于2022年量產8英寸晶圓。單片8英寸晶圓芯片產量可達到6英寸的1.8倍,但同時也面臨著缺陷密度變高等難題。

不過,2022年有望成為SiC價格下降的轉折點,因為主流豪華車品牌開始量產采用SiC方案的車型,這將大幅提升Cree等襯底廠商8英寸線的產能利用率。到2025年,SiC器件價格有望下降到當前水平的1/4-1/3,結合電池成本的節省,SiC的性價比將顯著提高。

中國市場

來自evsales的數據顯示,2019年全球新能源汽車銷量為215萬輛,中國市場銷量達到116萬輛,占全球比重達54%。

據統計,2020年、2023年、2025年,中國新能源汽車產量分別為160萬輛、320萬輛、480萬輛。2020-2022年,只有少部分B級及以上車型采用SiC基MOSFET,其他車型采用硅基IGBT,預計2023年是8英寸SiC襯底技術商業化初步成熟之年,屆時,相當數量的B級及以上車型將采用SiC基MOSFET,A級及以下車型仍使用硅基IGBT。SiC基MOSFET成本每年降低2%。

據中信建投證券估計,到2025年,中國新能源汽車用功率器件市場規模在100億元以上,其中硅基IGBT逾70億元,SiC基MOSFET近40億元。

受益于混動和新能源汽車銷量快速增長,以及新能源雙積分政策推動,國內汽車功率半導體將保持旺盛的市場需求。中長期來看,SiC基MOSFET發展潛力巨大,值得期待。

責任編輯:tzh

-

電動汽車

+關注

關注

156文章

12123瀏覽量

231589 -

半導體

+關注

關注

334文章

27509瀏覽量

219742 -

逆變器

+關注

關注

285文章

4733瀏覽量

207137 -

SiC

+關注

關注

29文章

2840瀏覽量

62716

發布評論請先 登錄

相關推薦

車載電池充電器全解析

車載充電器材料選擇比較

手機筆記本電腦電池和充電器 UL認證如何辦理

如何設計車載手機無線充電器功能呢

變壓器充電器和開關電源充電器的區別

Microchip全新推出車載充電器解決方案

PMP40980.1-適用于車載充電器應用的多輸出隔離式 SiC 驅動器偏置電源 PCB layout 設計

TIDA-010075-高充電電壓/電流精度、易于實施的車載充電器PCB layout設計

英飛凌為車載充電器應用頂側冷卻開發未來解決方案

SiC功率器件或將加速融入車載充電器領域

SiC功率器件或將加速融入車載充電器領域

評論