電子設計的復雜性和密度增加了,部分原因是移動行業的興起,給印刷電路板(PCB)設計人員帶來了新的挑戰。在電路板基板中嵌入組件可為一些問題提供實用的解決方案,并且它正迅速成為制造商可行的生產步驟。

為什么要嵌入組件?

在討論向設計中添加嵌入式組件的方法之前,重要的是要了解它們提供的一些優勢。除了對成本和產量的潛在影響之外,人們還必須考慮在開始設計之前增加制造步驟的所有利弊。

尺寸和成本的減少推動了PCB技術的創新。嵌入組件可以幫助減小電路板組件的尺寸。它還可以潛在地降低復雜產品的制造成本。

在處理高頻電路時,最小化電氣路徑長度以減少寄生效應至關重要。減少無源元件到IC的布線長度可以減少寄生電容和電感,從而減少系統中的負載波動和噪聲。通過嵌入無源元件,可以將它們直接放置在IC引腳的下面,從而最大程度地減少潛在的負面影響,包括過孔電感。

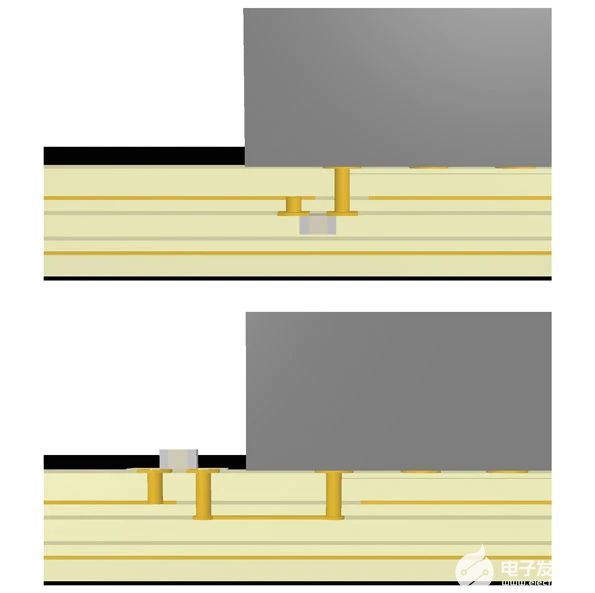

最小化到IC的布線長度是減少寄生效應和改善器件性能的常見解決方案。在電路板基板(頂部)中嵌入組件可以在表面安裝(底部)上進一步減少導線長度。

可以直接在嵌入式IC周圍制造集成的電磁干擾(EMI)屏蔽。只需在IC周圍添加電鍍通孔,就可以減少電容性和電感性耦合噪聲。在某些應用中,它還可以消除對額外的表面安裝屏蔽的需求。

導熱結構可以輕松地添加到嵌入式組件中,從而改善了熱管理。一個這樣的例子是將熱微通孔嵌入與嵌入的組件直接接觸,從而允許熱量散發到熱平面層。此外,減少熱量必須流經的PCB基板的數量會降低熱阻。

在設計中實現嵌入式組件時,長期可靠性是困難和擔憂的主要根源。將焊點放置在PCB的層壓框架內時,其可持續性會受到后續焊接工藝(例如表面貼裝器件上的回流焊)的影響。嵌入式組件制造后可能會引起其他問題,因為嵌入式組件無法在故障后輕易進行測試或更換。

嵌入式組件的類型

嵌入式組件分為被動和主動兩大類,但是它們以不同的方式和不同的用途廣泛使用。被動填充了大部分組件。因此,已經對嵌入式電容和電阻進行了全面的研究。

術語“嵌入式無源”通常不是指僅放置在板基板內腔中的分立電阻器或電容器。而是,通過選擇特定的層材料以形成電阻或電容結構來制造嵌入式無源器件。雖然這些類型的嵌入式組件在某一時刻被大量使用以節省空間,但較小的分立無源器件(例如01005封裝)的發展已使其在許多設計中對于該目的變得不必要。

嵌入式無源器件仍具有許多優勢,包括減少寄生效應和減小尺寸,并已成為分立式表面安裝無源器件的常見制造替代方案。這對于諸如串聯終端電阻器之類的應用尤其有益,在該應用中,數百條傳輸線進入密集的球柵陣列(BGA)微處理器和存儲設備。

將IC放置在板基板中的制造步驟可能會有所不同,但必須為組件主體以空腔的形式留出空間。芯片嵌入技術有幾種值得注意的方法:

l集成模塊板(IMB):將組件對齊并放置在空腔內,該空腔通過控制深度的布線布線到核心層壓板。空腔填充有模制聚合物,以確保與基板的化學,機械和電氣兼容性。當將嵌入式部件層壓到疊層中時,聚合物將各向同性焊料浸漬以形成可靠的焊點。

l嵌入式晶圓級封裝(EWLP):所有技術步驟均在晶圓級執行。始終需要扇入,這意味著可用于I / O的區域僅限于芯片尺寸。

l嵌入式芯片構建(ECBU):將芯片安裝到聚酰亞胺膜上,并從那里構建互連結構。

l聚合物中的芯片(CIP):薄芯片被嵌入到PCB的堆積電介質層中,而不是將它們集成到芯層中。然后可以使用標準的層壓基板材料。

組件設計注意事項

為嵌入式目的進行設計時,考慮組件的物理方向和布局很重要。此外,正確選擇兼容的組件和基板材料有助于減少制造過程中發生故障的機會。

對于嵌入式無源器件,選擇特定材料最終決定了那些組件的電性能。嵌入式電阻器只是電阻膜片,其尺寸可實現一定的電阻值。電阻可以使用以下公式計算:

其中ρ是材料的電阻率,L是長度,A是面積。(W和t分別是寬度和厚度。)每種電阻膜材料的電阻率都不同,并且與最終電阻值成正比,這意味著材料的選擇是設計和制造過程的關鍵部分。

嵌入式電容器是通過將銅包層布置為板狀并確定其尺寸來制造的,并在兩者之間適當選擇介電材料。然后可以使用以下方法計算電容:

其中ε - [R是材料的介電常數,ε 0是自由空間的介電常數,A是極板的面積,d是板之間的距離。

介電常數根據所選材料而變化,并且與最終電容值成正比。從該方程式可以明顯看出,通過減小板層中的平面間距離并最大化平面面積來增加電容。可以使用特殊的材料來保持介電強度,同時產生尺寸穩定但非常薄的平面到平面介電層,以增加用于電源去耦的平面電容。

對于嵌入式IC和其他有源元件,選擇材料主要是為了考慮腔中元件的長期可靠性以及基板的耐用性。熱膨脹系數(CTE)可以描述材料將如何改變并對高溫事件或過程做出反應,例如對表面安裝組件進行的回流焊接。如果基板材料和用于填充型腔的聚合物之間的CTE(特別是z軸膨脹)不匹配,則可能會損害板的結構和完整性。

在腔中對齊和放置嵌入式無源和有源組件時,使用兩個基本處理流程:面朝上和面朝下。通過面朝下地嵌入組件,只需要在等于封裝高度的深度創建空腔即可,這意味著可以在同一層上嵌入多個厚度不同的芯片。面朝下的制造可實現良好的介電材料厚度控制,以及組裝過程中良好的組件放置精度。

制造過程

制造步驟將根據每個制造商決定的過程以及可用的制造設備而有所不同。通常,用于嵌入組件的制造過程可以分為兩類:對齊并放置在型腔內的組件,以及模制到基板中的組件,從那里建立其他結構。

可以使用不同的配置和制造技術來形成PCB腔。隨著用于嵌入有源元件的技術的發展,已經開發了更新和更有效的腔體開發方法,具有更高的可靠性和更高的生產良率。

激光鉆孔腔可提供任何方法中最高的精度和位置精度。由于去除了介電材料,激光束受到精確控制,以實現均勻的深度控制和磨損。由于激光通常使用大波長,因此它無法穿透銅層,從而為該過程建立了定義明確的“停止層”。在形成腔之后,添加各向異性導電粘合劑物質,并將組件放置在空隙中。在特定壓力下對系統施加熱量,以熔化分散在粘合劑材料中的焊料顆粒,并形成可靠的焊料結合。

銑削提供了一種更常規且更具成本效益的方法來制造型腔。銑刀的尺寸已減小到足以滿足大多數現代制造需求,但是加工技術存在實際限制。盡管如此,銑削和銑削技術比激光鉆孔技術更為完善,因此更容易用于創建型腔。

薄晶圓封裝可直接集成到堆積的電介質層中,而無需利用在芯材中鉆孔或布線的空腔。然后可以使用標準的層壓基板材料,例如多層FR-4,1從而降低了成本并降低了生產良率。首先,將薄芯片芯片接合到基板上。接下來,將液態環氧樹脂或層壓樹脂涂層銅(RCC)膜用作電介質。通過優化熱壓層壓工藝,可以無空隙地嵌入芯片。

結論

盡管將無源和有源組件嵌入板基板中的技術已經存在了一段時間,但直到最近才在商業上可行以在制造過程中執行此類步驟。對高密度,薄型電子設備的市場需求已經克服了潛在的缺點,例如可靠性問題以及成本和生產良率的風險。

-

PCB設計

+關注

關注

394文章

4688瀏覽量

85607 -

PCB布線

+關注

關注

20文章

463瀏覽量

42053 -

PCB設計軟件

+關注

關注

0文章

52瀏覽量

10222 -

華秋DFM

+關注

關注

20文章

3494瀏覽量

4517

發布評論請先 登錄

相關推薦

使用嵌入式組件改善PCB性能并減小尺寸

使用嵌入式組件改善PCB性能并減小尺寸

評論