南極熊注意到,2020年9月,NASA發布了一則消息稱,作為Artemis計劃的一部分,美國宇航局正在將宇航員送回月球,在那里為人類對火星的探索做準備。來自美國國家航空航天局、工業界和學術界的專家的3D打印技術,是遠程星際旅行制造火箭零件的開創性方法。

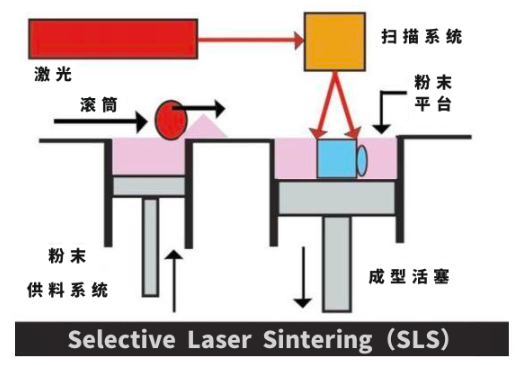

NASA的快速分析和制造推進技術項目(RAMPT)正在推進使用金屬粉末和激光,對火箭發動機零件進行3D打印技術的開發。這是一種被稱為送粉定向能量沉積法(blown powder directed energy deposition),支持多種金屬材料同時打印,可以降低生產大型復雜發動機部件(如噴嘴和燃燒室)的成本和交貨時間。舊的3D打印技術不具備這種大規模生產應用的能力。

△一體化多金屬復合材料外包裹推力室組件的中心,是由3D打印的整體通道式銅燃燒室組成。

中心室使用NASA以前開發的GRCop42或GRCop84銅合金增材制造技術制造。然后使用雙金屬3D打印技術將雙金屬接頭(界面)建立在腔室的噴嘴端。結果是在腔室和界面之間形成牢固的結合,并在銅合金的噴嘴端部適當擴散。雙金屬界面是自由形式的可重復使用噴嘴的基礎。送粉定向能量沉積工藝(DED),3D打印出帶有用于冷卻劑流動的整體通道的可重復利用噴嘴。冷卻劑回路通過使用徑向熔覆操作添加的整體歧管封閉。為了完成TCA(蓄冷式推力室),整個組件(包括燃燒室和可重復利用噴嘴)都用復合材料外包裝包裹,能夠承受所需的壓力和溫度負荷。

快速分析和制造推進技術(RAMPT)項目,促進新穎的設計和制造技術更加成熟,擴大規模,大幅降低成本并提高蓄冷式推力室組件的性能,特別是用于政府和航天計劃的燃燒室和噴嘴。解決發動機系統中最高的成本和最重的部件的一系列問題。RAMPT的目的是開發一種集成的多合金輕質推力室組件,可大規模應用金屬3D打印技術,降低成本、加快進度,并突破之前無法實現的設計。通過公私合作利用政府和行業的投資,推進過程開發數據和技術改進。同時還尋求建立美國供應鏈并開發專門的技術供應商,以供所有感興趣的行業合作伙伴和政府機構使用。將發展綜合的專業流程開發,材料表征以及硬件開發和測試,讓整套技術更加成熟。

金屬3D打印火箭發動機零件的優勢

降低制造復雜性:堅固的一體化結構,意味著無接頭,無焊縫

與目前的燃燒室相比,重量減輕了40%:采用多種材料和復合材料外包裹可優化性能并減輕重量

提高安全性和可靠性:消除接頭可減少潛在的泄漏源

減少熱應力:金屬3D打印技術使不同材料之間的熱膨脹系數差異最小化

改進的金屬/復合材料粘結:金屬腔室外部的設計表面特征,使粘結能夠與復合材料外包裹層熱隔離

“這項技術進步意義重大,因為它使我們能夠以比過去更低的成本生產出最困難、最昂貴的火箭發動機零件。”美國國家航空航天局(NASA)的“改變游戲規則”開發計劃的經理德魯·霍普(Drew Hope)說。“此外,它將引導航空航天行業內外的公司使用這種技術,并將這種制造技術應用于醫療、運輸和基礎設施行業。”

這種送粉定向能量沉積3D打印技術,是將金屬粉末注入激光加熱的熔融金屬池或熔池中。吹粉噴嘴和激光光學元件集成在打印頭中。打印頭安裝在機器人上,并由計算機控制,一層層打印堆疊沉積金屬材料。這種制造方法具有許多優點,包括能夠生產非常大的零件,例如3米、5米、甚至10米大;也可以用于打印非常復雜的零件,包括帶有內部冷卻液通道的發動機噴嘴,使低溫推進劑穿過通道,將噴嘴溫度保持在安全范圍內。

位于阿拉巴馬州漢斯維爾的NASA 馬歇爾太空飛行中心 RAMPT首席研究員保羅·格拉德(Paul Gradl)說:“制造噴嘴,對于傳統工藝有著很大的挑戰性,而且可能需要很長時間。我們將建造具有復雜內部特征的超大型部件,在以前這是不可能實現的。我們能夠顯著減少與制造通道冷卻噴嘴和其他關鍵火箭部件相關的時間和成本。”

RAMPT團隊最近3D打印NASA迄今為止最大的噴嘴,直徑為40英寸(1米),高度為38英寸,帶有一體化集成的冷卻通道。制造時間達到了創紀錄的水平,與傳統焊接方法需要1年,而3D打印只用了30天。由于技術的飛速發展,完成時間比計劃提前了一年。

RAMPT項目的成功吸引了NASA 太空發射系統(Space Launch System)火箭團隊的注意。NASA的Space Launch System和“獵戶座”飛船是深空探測計劃的支柱,其中包括2024年將第一名女性和第二名男子送入月球,并在十年后建立起可持續的勘探體系。Space Launch System計劃購買送粉定向能量沉積制造工藝的設備,目的是對它進行航天認證。他們與RAMPT一起使用這個技術來構建和評估直徑不超過5英尺,高7英尺(約2米)的通道冷卻噴嘴。

Space Launch System計劃液體發動機辦公室經理Johnny Heflin說:“使用這種新型的增材制造技術,生產通道壁噴嘴和其他組件,將使我們能夠大規模制造火箭發動機,大幅降低資金成本和時間周期。”

通過一系列嚴格的熱火測試,工程師將使噴頭的小尺寸版本進行測試,經受了真實發射過程中所面臨的相同的6,000℃燃燒溫度和持續壓力,證明新型定向能量沉積技術的耐用性和性能。

如果你想了解更多這種金屬3D打印火箭發動機零件的技術,請看NASA發布的研究論文“Lightweight Thrust Chamber Assemblies using Multi-Alloy Additive Manufacturing and Composite Overwrap”采用多合金3D打印和復合材料封裝的輕質火箭推力室。

責編AJX

-

激光

+關注

關注

19文章

3188瀏覽量

64451 -

NASA

+關注

關注

0文章

427瀏覽量

30935 -

金屬粉末

+關注

關注

0文章

5瀏覽量

6451 -

3D打印

+關注

關注

26文章

3547瀏覽量

109036

發布評論請先 登錄

相關推薦

自動零件分析儀的原理和應用

激光淬火技術在淬火發動機零部件的工藝應用

3D打印航空航天零部件模型3D打印定制設計服務CASAIM

3D打印汽車零部件建模設計3D打印服務

電控發動機的優點與工作原理

發動機電子控制系統的優點有哪些?

基于隱形飛機噴氣式發動機雙S彎噴管的纖維纏繞工藝

發動機內部構造解析

汽車發動機:六沖程發動機工作原理

NASA正推進使用金屬粉末和激光對發動機零件進行3D打印

NASA正推進使用金屬粉末和激光對發動機零件進行3D打印

評論