在當今 工業4.0 新時代的推動下,不僅迎來了 工業互聯網 的發展,還開啟了 5G 時代的新次元。而伴隨著帶寬的提升,網絡信息飛速發展,能源管控上與實時預警在工業互聯網中也占著舉足輕重的地位。高爐作為鋼鐵產業十分重要的一環,它的數據監控和預警提示有著極為重要的價值和意義。

下面我們將介紹一下使用 Hightopo(以下簡稱 HT ) 提供的技術通過 2/3D 融合搭建的高爐爐體三維熱力圖監控系統。

界面簡介及效果預覽

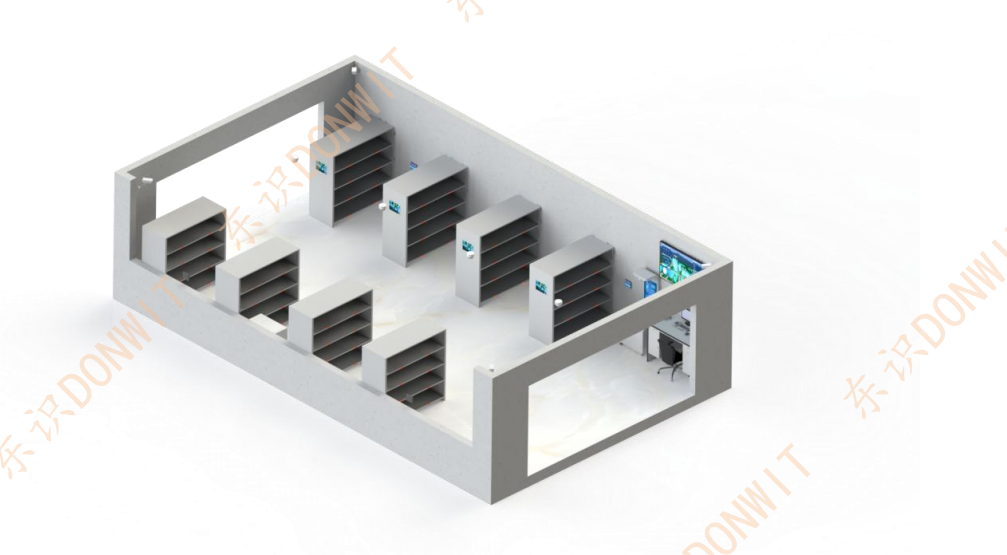

2D 面板上呈現了高爐的基本信息,熱傳感器信息,高爐檢測信息;3D 可視化場景中呈現了高爐的真實幾何結構,采用三維熱力圖呈現了高爐各個關鍵位置的溫度信息,底部方位指針定位了高爐的朝向和傳感器位置,兩側的高度標識展示了爐體關鍵位置高度信息。

在可視化系統的實現上,3D 場景采用以 HT 輕量化 HTML5/WebGL 建模的方案,實現快速建模、運行時輕量化到甚至手機終端瀏覽器即可 3D 可視化運維的良好效果;而在對應的 2D 圖紙上,使用特有的矢量,在各種比例下不失真,加上布局機制,解決了不同屏幕比例下的展示問題。

具體功能及實現

整個高爐煉鐵工藝主要涉及到以下系統: 原料系統、上料系統、爐頂裝料設備、爐體系統、粗煤氣系統、風口平臺及出鐵場系統、渣處理系統、熱風爐系統、煤粉制備及噴吹系統、輔助設施系統。爐體系統作為整個高爐煉鐵系統的心臟,它的使用壽命決定了整個高爐系統的壽命,所有的附屬系統均是為爐體系統服務的,重要的化學反應也都是在爐體系統內完成。

高爐爐體的溫度監測至關重要,例如爐缸局部過熱,可能出現爐體燒穿事故,一旦燒穿,方圓 50 米范圍內的設備設施將蕩然無存,會面臨巨大的經濟損失甚至人員傷亡。

此時利用我們這個系統,就可以直觀的三維熱力圖通過讀取后端實時傳入的熱傳感器數據來動態呈現,提供熱力范圍調節功能,可根據需要來調節不同峰值下的熱力表現,例如我們將 1000 攝氏度視為預警值,在爐體某處達到該數值時熱力圖呈現紅色。

高爐爐體主要分為:爐頂封罩、爐喉、爐身、爐腰、爐腹、爐缸、爐底、爐基,通過用戶傳入的對應位置的半徑和高程信息,做簡單處理后使用 HT 自帶的建模組件可自動生成整個爐體。

采用這種方式生成爐體,省去了 3D 設計師建模的過程,可用數據驅動的方式生成任意大小、高度的爐體。

爐型的好壞關系到高爐的產出和壽命,本系統還提供了動態調節高爐爐體各個關鍵位置尺寸的功能,可用于高爐設計規劃,以期達到在不同高爐尺寸下觀測高爐產出效率、負荷能力,優化高爐造型。

高爐內部的狀態往往也是關注的重點,例如:內襯狀態、熱傳感器部署運行狀態、內壁裂縫、爐腹渣蝕情況、爐底鐵水侵蝕情況等信息。

再此系統種還提供了 剖切功能 和 內窺功能 ,剖切功能可直觀地查看爐體內部熱力分布,在采用頂視圖的觀察模式下可以參考底部的圓盤刻度來定位過熱處的準確方位。

高爐溫度檢測可以采用熱傳感器,通過采集鐵水的溫度并計算分析,反應出高爐爐體各個部分的熱量分布。當該系統用于設計時,可以通過調整傳感器的位置來直觀地觀察不同傳感器的分布與熱力分布范圍的關系,達到合理設置傳感器分布位置的目的。

本系統的內窺功能不同于剖切,內窺主要用于觀測爐體內部各種設備的定位和檢測數據,此時無需再用熱力圖做呈現,可以配合三維數據面板來展示設備設施的狀態,也可以在 3D 場景以外做呈現,點選相應的設備則在 2D 頁面中呈現該設備的狀態。

可以通過在點選的圖元上派發事件來觸發相機內窺,也可以在三維場景上做全局監聽。

總結

在實時數據監管下,預警信息也相當重要,保障生產有序進行的同時,加速生產效率,解決了資源利用率問題,環境問題等等。數字化 和 智能化 管控是 工業互聯網 的發展趨勢,在很大程度上解放了人力和勞力,在信息飛速傳訊的時代,數據可視化和智能管控的結合,會演繹出許多驚奇的效果碰撞。

責任編輯:gt

-

3D

+關注

關注

9文章

2875瀏覽量

107488 -

監控系統

+關注

關注

21文章

3907瀏覽量

174456 -

工業互聯網

+關注

關注

28文章

4320瀏覽量

94098

發布評論請先 登錄

相關推薦

數字孿生三維可視化場景如何搭建?

三維可視化運用的主要技術

三維可視化的魅力與應用

3d場景建模可視化,場景1:1還原

三維可視化數據大屏的設計原理和技巧

三維可視化的優勢有哪些?

三維可視化是怎么做的?特點有哪些?

泰來三維| 高精度工業3D掃描助力模具檢測和逆向設計“數字化”發展

基于2D和3D可視化技術的高爐爐體三維熱力圖監控系統的應用方案

基于2D和3D可視化技術的高爐爐體三維熱力圖監控系統的應用方案

評論