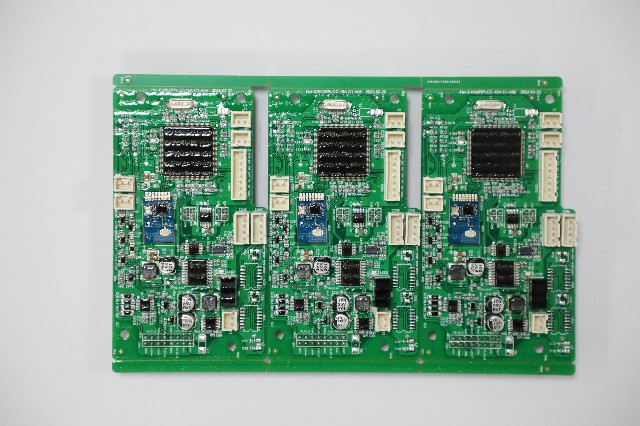

SMT組件變得越來越復(fù)雜。盡管SMT組裝制造商努力爭(zhēng)取100%的良率,但事實(shí)是要實(shí)現(xiàn)這一點(diǎn)極其困難。盡管當(dāng)今大多數(shù)電子產(chǎn)品都使用SMT組件,但是減小的組件尺寸使將它們放置到PCB上極為困難。除此之外,SMT組件還必須克服許多其他缺陷,其中主要包括:

錫膏釋放不良

焊膏的釋放取決于長(zhǎng)寬比和表面積比。長(zhǎng)寬比將模板孔的最小尺寸與模板箔的厚度進(jìn)行比較。低于1.5的寬高比是不可接受的。表面積比將模板孔的表面積與模板孔壁的表面積進(jìn)行比較。最低可接受的表面積比率為0.66。雖然長(zhǎng)寬比和表面積比有助于預(yù)測(cè)焊膏的釋放,但重要的是焊膏對(duì)SMT焊盤的粘合強(qiáng)度,而粘合強(qiáng)度又取決于SMT焊盤的尺寸。表面光潔度的不同會(huì)反過來影響SMT焊盤的尺寸。為了能夠準(zhǔn)確地預(yù)測(cè)焊膏的釋放,必須考慮修改后的表面積比率公式,該公式應(yīng)考慮到SMT焊盤尺寸因銅的重量和表面光潔度而發(fā)生的變化。隨著較小的組件變得越來越主流,這一點(diǎn)變得越來越重要。通常,SMT焊盤的底部與電子PCB文件中的尺寸匹配,而頂部較小。由于較小尺寸的頂部具有較小的表面積,因此在計(jì)算模板表面積比時(shí)需要考慮此較小尺寸的頂部。

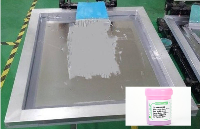

印刷時(shí)的橋接

除了影響錫膏的釋放外,銅的重量和表面光潔度也會(huì)影響橋接。沉重的銅或表面不平坦的飾面會(huì)降低PCB和模板之間的密封性。反過來,這可能會(huì)使焊膏在打印過程中擠出,并在打印時(shí)造成橋接。密封取決于SMT焊盤的尺寸和模版孔。大于SMT焊盤的模板孔會(huì)導(dǎo)致焊膏從PCB和模板之間擠出。

為了解決該問題,當(dāng)涉及模版孔時(shí),需要減小寬度。對(duì)于沉重的銅重量和非平坦的PCB表面處理尤其如此。反過來,這可確保將錫膏從PCB和模板之間擠出的機(jī)會(huì)降至最低。

SMT回流時(shí)焊錫量不足

盡管這是一個(gè)常見缺陷,但通常僅在目測(cè)或自動(dòng)光學(xué)檢查期間的SMT工藝結(jié)束時(shí)才被捕獲。DFM審查有時(shí)還可以在生產(chǎn)前發(fā)現(xiàn)不足的數(shù)量。為了克服這個(gè)問題,所需的體積增加是基于無引線端子和PCB焊盤的尺寸差異。此外,在使用無鉛組件的情況下,還需要將額外的焊膏量印刷在腳趾側(cè)。還需要避免增加模板孔的寬度。還要注意的重要是模板箔的厚度。在需要調(diào)整箔厚度以容納SMT組件的情況下,模版孔的體積也需要增加。

橋接SMT回流

由于焊膏在印刷時(shí)在PCB和模板之間擠出,造成SMT回流的許多次橋接,有時(shí)是由于PCB制造問題,放置壓力,超過設(shè)定值的回流等引起的。SMT回流也可能發(fā)生橋接考慮到鷗翼包裝的成分鉛暴露在加熱中。另一方面,無鉛封裝的加熱均勻。鷗翼式包裝還具有有限的表面積以潤(rùn)濕焊料。如果焊料過多,多余的焊料會(huì)濺到PCB焊盤上。錫膏量的減少,但是應(yīng)始終以鷗翼腳為中心,而不是PCB焊盤。盡管對(duì)于大多數(shù)組件來說,體積的減少將大大減少,但是當(dāng)PCB表面處理為OSP且焊料無鉛時(shí),需要格外小心。如果是無鉛焊料,則體積減小會(huì)使回流后的OSP裸露。暴露的OSP反過來會(huì)導(dǎo)致很多影響可靠性的問題。

雖然某些SMT缺陷僅限于特定的裝配線或特定位置,但還有許多其他缺陷,例如焊膏的釋放,印刷時(shí)的橋接,SMT回流時(shí)的橋接,SMT回流時(shí)的焊料量不足等,并且上述現(xiàn)象普遍存在,并且不限于特定的變量集。因此,需要密切考慮其作用,以確保操作的可靠性。

-

印制電路板

+關(guān)注

關(guān)注

14文章

954瀏覽量

40760 -

PCB線路板

+關(guān)注

關(guān)注

10文章

434瀏覽量

19877 -

PCB打樣

+關(guān)注

關(guān)注

17文章

2968瀏覽量

21696 -

華秋DFM

+關(guān)注

關(guān)注

20文章

3494瀏覽量

4460

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

管狀印刷無鉛錫膏的性能特點(diǎn)有哪些?

PCBA加工中的無鉛ROSH工藝及優(yōu)勢(shì)

SMT貼片中無鉛錫膏焊接的優(yōu)勢(shì)?

【smt工藝】無鉛錫膏爐溫曲線怎樣設(shè)定?

SMT加工中,PCB 電路板如何避免彎曲?

為什么無鉛錫膏比有鉛錫膏價(jià)格貴?

中溫無鉛錫膏的爐溫參數(shù)怎么設(shè)置?

設(shè)計(jì)無鉛SMT電路板焊盤有哪些基本要求

無鉛低溫錫膏熔點(diǎn)是多少?

PCB制造中構(gòu)建無鉛SMT組件時(shí)面臨的挑戰(zhàn)

PCB制造中構(gòu)建無鉛SMT組件時(shí)面臨的挑戰(zhàn)

評(píng)論