摘要:等離子技術在印制電路板行業中主要作為處理鉆孔殘膠的一種重要手段。文章介紹了PCB等離子清洗設備的維護方法。在等離子清洗設備在使用中,會遇到除膠清洗達不到要求、設備本身故障率異常等問題。如何保證等離子清洗設備在生產中能夠達到工藝要求,同時保證設備的正常穩定運行,等離子清洗設備的維護至關重要。

0引言

等離子清洗設備在印制電路板(PCB)行業已經廣泛應用,PCB等離子清洗設備原理并不復雜,但是一套完整的等離子系統包含很多方面。在使用過程中,合理有效的進行設備維護,能夠減少設備的故障率,增加設備的使用壽命,同時能夠保證PCB板除膠清洗達到生產的工藝標準。這在PCB板的制造上,能起到很大的穩定作用。

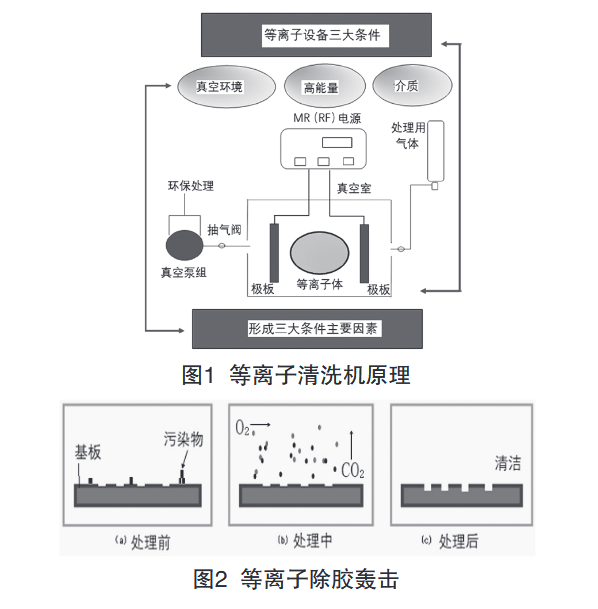

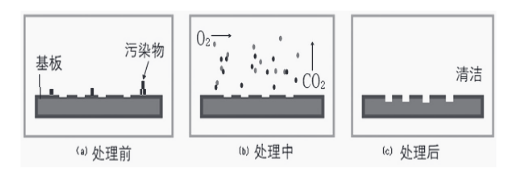

1PCB等離子清洗機清洗原理介紹1.1什么是等離子體等離子體是物質的一種存在狀態,通常物質以固態、液態、氣態三種狀態存在,但在一些特殊情況下可以以第四種狀態存在,如太陽表面的物質和地球大氣電離層中的物質。這類物質所處在的狀態稱為等離子體狀態,又稱為物質的第四態。等離子體中存在下列物質——處于高速運動狀態的電子;處于激活狀態的中性原子、分子、原子團(自由基);離子化的原子、分子;分子解離反應過程中生成的紫外線;未反應的分子、原子等,但物質在總體上仍保持中性狀態。1.2等離子清洗機清洗原理等離子清洗機原理是兩個電極之間形成高頻交變電場,用真空泵在裝置的密閉容器中實現一定的真空度(見圖1)隨著氣體越來越稀薄,分子間距及分子或離子的自由運動距離也越來越長,區域內氣體在交變電場的激蕩下,形成等離子體。在真空和瞬時高溫狀態下,活性等離子對孔壁內鉆污、殘膠及油污等污染物進行物理轟擊與化學反應雙重作用(見圖2),污染物部分蒸發或在高能量離子的沖擊下被擊碎,使被清洗物表面物質變成粒子和氣態物質,經過抽真空排出,從而達到清洗目的。

圖1 等離子清洗機原理

圖2 等離子除膠轟擊

PCB在制板在等離子處理前進行90min、70°C烘烤,保證產品內水分已揮發。烘烤后產品避免再次受潮,應保存在≤60%濕度下18~30°C溫度的環境中2h以內。負壓型PCB等離子清洗設備選用的是CF2、O2、N2、H2等氣體進行處理。在氣體的流量CF2(200~500mL/min標志)、O2(1000~2500mL/min標志)、N2(500~1500mL/標志)、H2(1000~2000mL/min標志)范圍,溫度控制在60~85°C,等離子真空度26.7~33.3Pa(0.2~0.25torr),根據咬蝕量要求設定的時間范圍(15~20)mg/min和功率范圍6000~8000w以及保證真空腔體內金屬材質清潔,無嚴重污染狀態下進行等離子除膠。

2PCB的等離子體除膠清洗應用2.1等離子清洗PCB的等離子清洗除膠一般分為三步進行,包括預熱、除膠、清洗。根據工藝需要,也會有多余三個階段的處理方式。第一階段用高純度的氮氣產生等離子體,同時預熱PCB使高分子材料處于一定的活化態。這個階段溫度是關鍵。第二階段以氧氣和四氟化體,混合后產生氧、氟等離子體,與丙烯酸、膠渣、玻璃纖維等反應,達到去鉆污除膠的目的。這個階段氣體比例是關鍵。第三階段采用氧氣為原始氣體,生成等離子體與反應殘留物使孔壁清潔,在等離子清洗過程中,除發生等離子反應化學反應,等離子體還與材料表面發生物理反應,等離子體粒子將材料表面的原子或附著材料表面的原子打掉,達到清洗效果。2.2影響等離子清洗設備清洗的因素等離子清洗除膠程度敏感度較高,其清洗效果容易受許多因素的影響。應從PCB本身、工藝參數和等離子清洗機三個方面所帶來的因素去討論。PCB本身包含了鉆孔質量、孔分布和大小、基板的潮濕程度和溫度。工藝參數主要包括氣體比例、流量、射頻功率、真空度、溫度和處理時間等。等離子清洗設備是除膠的基礎。例如等離子系統,冰水和熱量轉換系統,硬件的使用情況等等。在實際應用中,當工藝參數設定和PCB板本身質量相對穩定時,那么生產條件是否達到設定值和優質的除膠效果就取決于等離子清洗設備的運行。等離子設備的良好狀態應是保證除膠去污的前提。

2.3除膠測試方法2.3.1 咬蝕量測試方法。取測試片10×10cm大小,測試前以DI水清洗,晾干,120°C烘干1h,稱重,得其咬蝕前質量M1(g)。等離子咬蝕以后,再以DI水清洗,晾干,120°C烘干1h,稱重,得其咬蝕后質量M2(g)計算方法:(M1-M2)×1000(mg/g)÷2(面)÷100(cm2)(注意:兩次烘干稱重要迅速,不要再沾染水氣,影響結果)。2.3.2 咬蝕能力測量方法。取鉆孔后的FR-4板料多層測試板,板厚5.5mm左右,孔徑0.35mm、1.0mm、2.0mm,用膠帶兩面封閉數組孔作為對照組,正常等離子咬蝕(時間以咬蝕5~10μm除膠量為準),然后去掉封閉對照孔的膠帶、沉銅、板鍍、切片用金相顯微觀察孔壁樹脂凹蝕量。樹脂凹蝕量測量取內層銅環和樹脂鄰接的斷面距離(測量位置需避開玻纖造成的陰影)。標準:(1)FR-4板料孔內不同位置咬蝕差異:最小凹蝕量/最大凹蝕量≥0.8。(2)同一塊板相同孔徑的孔分布密集位置和孤立孔的平均咬蝕量比值(較小值:較大值)≥0.8。(3)小孔和大孔的平均咬蝕量比值(較小值:較大值)≥0.8。(4)等離子咬蝕造成的孔壁粗糙度增加(等離子咬蝕和對照組的孔壁粗糙度最大值差值)小于25μm。(5)等離子咬蝕造成的燈芯增加(等離子咬蝕和對照組的燈芯最大值差值)小于50μm,或燈芯總量符合IPC標準要求(80μm以內)。(6)滿載(放滿正常生產板,測試片和生產板一起做)和空載(僅放測試片)平均咬蝕量比值(較小值:較大值)0.70。(7)蝕刻速率3μm/10min以上。

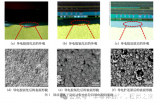

3等離子體設備保養在實際生產中,我們發現PCB等離子清洗設備一些重要的部件會隨著使用時間的推移產生不同程度的氧化、老化、腐蝕等問題,會是引起等離子清洗設備達不到除膠效果的原因,例如反應腔、電極、托板架、氣體的壓力等。以下介紹了幾個關鍵部位保養前后的效果以及如何進行保養。3.1等離子腔體清潔等離子除膠時產生的污物大部分都接近電子級別,會隨著真空泵排除。但也會有一些大顆粒污染物產生。這些大顆粒污物會附著在腔壁、電極和托板架上。腔壁上有一層薄薄的“灰”,腔底掉落更嚴重(如圖3)。

圖3 等離子腔體污垢清潔情況

對于腔壁用不可掉落的毛刷清潔使顆粒粉塵異物在腔壁脫落,用吸塵機將污物吸出。用脫脂布沾酒精擦拭,其次腔體導入N2和O2,用等離子體清除腔體內殘余物,工作10min。3.2電極與托板架的保養翻新托板架和電極長時間使用后會附著氧化層,同時采用等離子體處理烴基材料時,一段時間后在托板架、電極,RF導電桿上會積累一層薄的烴基殘留物,這些殘留物和氧化層是無法用酒精擦拭掉的。應依據附著物的量對電極、托板架進行翻新維護能保證除膠的穩定。清洗材料要求:氫氧化鈉、硫酸、城市用水和蒸餾水。注意:不要使用手磨機、砂紙或磨蝕性噴砂處理等機械方法清潔;氫氧化鈉溶液會與鋁發生劇烈的化學反應,應小心謹慎以確保僅在所需的時間內清除沉積物;反應中會生成具有潛在爆炸性的氫氣,因此工作區域應保持良好的通風。3.2.1 電極的清潔翻新步驟(1)從真空箱內斷開水和供電連接,然后切斷電源并取下接地電極。(留意每個電極的初始位置,使它們在被清潔后能夠安裝在原來相同的位置上);(2)保護好冰水機的進水口和出水口,在室溫下將拆下的電極沉浸在10%的氫氧化鈉溶液內。在沉浸時每2min檢查電極一次,直到徹底除去殘留物。實際清潔時間取決于積累在每個電極上的殘留物數量。(3)用城市用水徹底沖洗電極3分鐘。(4)將電極浸在硫酸和水(按重量為5%)的溶液中一分鐘(不能干燥)后,立即進入下一步操作(這一步主要去除氧化層,干燥以后氧化層會再次附著,難以沖洗)。(5)用蒸餾水沖洗電極兩次,每次3min。(6)使電極徹底干燥。(7)將電極安裝在與原先的位置,如必要,更換絕緣體。(8)重新連接好箱內的水管和電力,翻新之后見圖4。

圖4 電極保養后電極

3.2.2 托板架的翻新維護(1)需要將滾輪拆除后清洗,待清洗完成再次安裝,滾輪不能使用氫氧化鈉和硫酸浸泡清洗。(2)托板架沉浸在10%的氫氧化鈉溶液中,沉浸時每2分鐘檢查托板架一次,直到徹底除去殘留物,實際清潔時間取決于積累在每個托板架上的殘留物數量。(3)使用城市用水徹底沖洗托板架3min。(4)將托板架浸在硫酸和水(按重量為5%)的溶液中一分鐘后(不能干燥),立即進入下一步操作(這一步主要去除氧化層,干燥以后氧化層會再次附著,難以沖洗)。(5)用蒸餾水沖洗托板架兩次,每次3min。(6)使托板架徹底干燥(最好用布先擦干)。(7)將托板架的滾輪安裝,如必要,更換滾輪絕緣墊片。翻新后見圖5。

圖5 保養后托板架

3.2.3 腔體內氣管、RF導電桿腔體內氣管也有不同程度的氧化,順帶保養電極的同時,一同保養(見圖6)。同樣參考了托板架保養2-6步驟。(注意:氣管拆卸下來需將兩端的口堵上,再進行清洗)

圖6 腔體內氣管

3.3氣體管道檢查

使用氣體質量流量控制器對機臺氣體質量流量控制器進行測量,并參照檢測值校正機臺氣體質量流量控制器。也可參照同腔體真空度檢查(參考測試),關閉總閥之后檢查顯示O2、N2、CF4管道通道壓力數值,如果發現數值有變化,用肥皂水噴在氣體管道接口處觀察,如有氣泡出現,重新更換接頭恢復正常。3.4冰水和熱量轉換系統保養冰水機和模溫機檢查,等離子除膠過程的溫度控制在85°C,電極的熱量轉換液是通過模溫機進行溫度調節的。實際運用中是使用純水,還是會有不少的雜質和鋁發生腐蝕性反應,所生成的水垢沉積物。水垢一旦過多鐵氟龍水管和接頭就會老化堵塞,PCB等離子設備除膠過程溫度不穩定。定期檢查熱循環系統如發現老化,需及時更換鐵氟龍水管和接頭(見圖7)。

圖7 鐵氟龍水管和接頭

冰水機一般是循環冰水使冷卻液冷卻的。它有兩套水系統,一是循環冰水,二是芯冷卻轉換水;有兩組過濾棉芯,任意一個過濾棉堵塞不流暢,都會出現冰水超溫,真空泵都會超溫,設備出現報警,必須定期檢查并更換棉芯。

3.5真空泵的保養查看真空泵油位和油的純度,觀察油位視窗,發現油位接近最低紅線刻度,加油到紅標線上下之間位置。真空泵加油示意圖見圖8。

圖8 真空泵加油示意

3.6測試(1)極限真空測試。手動檢漏狀態下,打開真空泵持續抽10min,紀錄最低值4.0Pa/min≤6.0Pa/min,合格。(2)真空泄漏值測試。手動檢漏狀態下,打開真空泵持續抽10min,記錄真空最低值,然后手動關閉抽真空電磁閥,同步打開檢漏按鈕,每分鐘數值3.2Pa/min≤6.0Pa/min,合格。(3)咬蝕量測試:7~14mg/min合格。(4)均勻性測試:75%以上為合格。(5)運行測試:運行24h無異常。4定期保養計劃

等離子設備在使用過程中,腔體內出現的一些殘留物和氧化層,在前期發展階段,該薄層并不影響設備的運行或成品。但是經過持續的運轉后,發現了除膠效果不穩定,能察覺到微小改變,所以在使用一段時間之后是需要將托板架與電極進行清洗翻新。

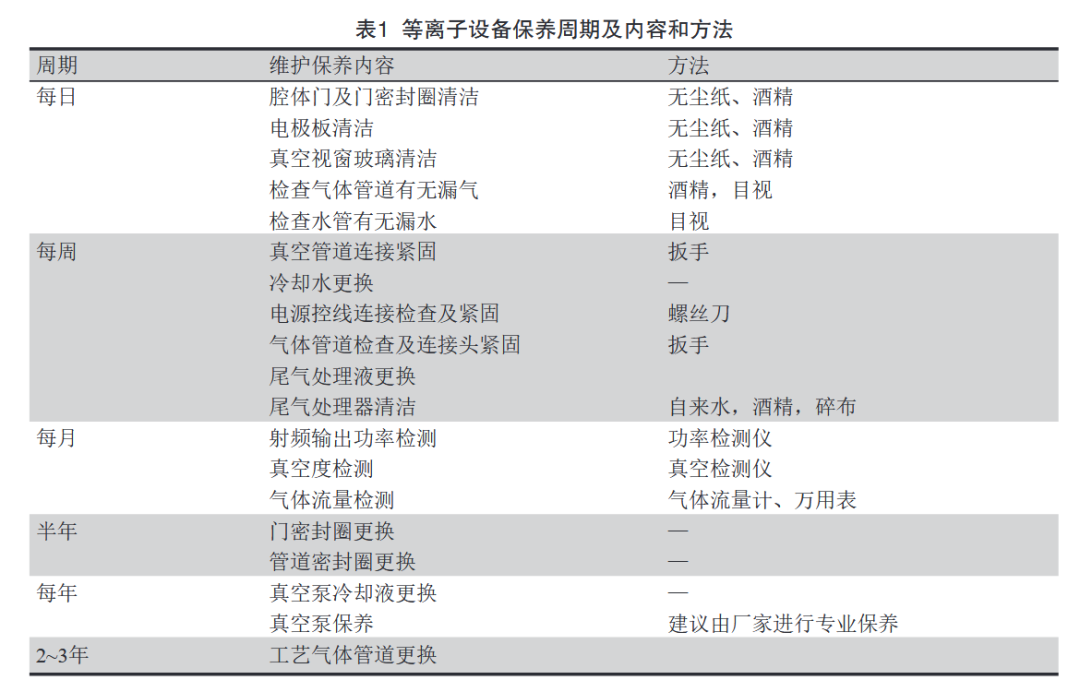

同時設備出現的故障也直接體現設備的保養的程度。如經適當的維修、翻新,電極的使用壽命可達到預期使用的最大值。那么通過等離子清洗設備的原理和構成制定可行性保養計劃很關鍵。從圖1可看出等離子設備的三大條件是真空環境(真空機組,真空檢測儀,腔體的密閉)、高能量(射頻電源、溫度、工藝氣體)和介質(腔體、電極、托板架)組成。那么等離子設備的保養應從以上這些方面進行,根據保養項目劃分周期分為每日、每周、每月、半年、每年、2~3年,見表1。

5總結

目前,用等離子除膠工藝代替常規化學溶劑除膠及高溫氧氣除膠已獲得顯著效果。在實際生產過程中,影響等離子除膠效果的不僅僅是工藝技術,還有設備的穩定性,比如工藝氣體的微小泄露、電極托板架的烴基殘留物、腔體內其他管道的氧化程度以及設備本身不同程度的故障這些都是在PCB制造過程中直接對生產產生影響。因此,做好等離子清洗設備維護保養非常必要。

作者簡介

原文標題:【本刊獨家】廣合科技:印制板用等離子清洗設備的維護

文章出處:【微信公眾號:CPCA印制電路信息】歡迎添加關注!文章轉載請注明出處。

-

pcb

+關注

關注

4319文章

23080瀏覽量

397523 -

印制板

+關注

關注

9文章

235瀏覽量

22474

原文標題:【本刊獨家】廣合科技:印制板用等離子清洗設備的維護

文章出處:【微信號:pci-shanghai,微信公眾號:CPCA印制電路信息】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

等離子體發射器的工作原理

等離子體的定義和特征

等離子體在醫療領域的應用

等離子清洗技術原理??、分類???、特點、應用及發展趨勢

Plasma等離子清洗技術介紹

什么是電感耦合等離子體,電感耦合等離子體的發明歷史

等離子拋光和電解拋光區別在哪

等離子燃燒設備監控與能耗優化系統方案

等離子清洗及點膠軌跡對底部填充膠流動性的影響

微波等離子處理對導電膠可靠性的影響

PCB等離子清洗設備的維護方法

PCB等離子清洗設備的維護方法

評論