集成了微流體冷卻系統的半導體芯片可能會帶來目前實驗室外無法實現的效率。

如今,密集包裝的電子設備會產生大量熱量。問題在于,熱量是管理和排放的昂貴資源,而保持系統冷卻也是如此。數據中心尤其感到痛苦,其中一些消耗的能源和水與整個城市一樣多。實際上,Microsoft為了抵制數據中心的高溫,將其放在海底以保持涼爽。

現在,瑞士洛桑聯邦理工學院(EPFL)的研究人員希望通過將液體冷卻通道直接集成到半導體芯片中來減少電力電子設備中的熱量及其后續資源消耗。這將使它們更小,更便宜,更高效。

他們的研究已發表在《自然》雜志上,描述了EPFL團隊如何開發其集成的微流體技術以及可以有效管理晶體管產生的大熱通量的電子設備。

將冷卻直接集成到芯片中

傳統上,電子和熱管理系統是彼此獨立設計和開發的。但是,根據EPFL電氣工程學教授Elison Matioli的說法,這會造成效率低下,因為熱量必須經過很長的距離傳播并通過多種材料才能被清除。

作為更有效的替代方法,Matioli和他在EPFL的團隊開發了一種低成本的工藝,該工藝將微流體冷卻通道的三維(3D)網絡直接集成到硅芯片中。

其背后的想法是,流體的排熱性能要比空氣好得多,并且通過將這些通道放置在距離芯片最熱區域僅幾微米的地方,它們可以有效地散發熱量并消除其他冷卻方法。

微流體通道的位置非常靠近晶體管的熱點,從而可以在正確的位置提取熱量,以實現最高效率。圖片由EPFL提供

與以前報道的微流體冷卻技術不同,EPFL團隊“從一開始就”設計了電子設備和冷卻系統。這意味著微通道位于每個晶體管器件的活動區域的正下方(在該區域中產生的熱量最多),冷卻效率提高了50倍。

相反,先前對微通道冷卻系統的嘗試是通過分別構建兩個零件,然后將它們彼此粘合,從而增加了耐熱性。

工藝:氣體蝕刻技術

在這項研究中,EPFL研究人員在涂覆在硅基板上的氮化鎵(GaN)層中蝕刻了30微米長,115微米深的微米級狹縫。使用氣體蝕刻技術,這些狹縫在硅基板中加寬以形成用于泵送液體冷卻劑的通道。

研究人員使用以下設置來評估熱工液壓性能。圖片由自然提供

然后將這些狹縫用銅密封,并將芯片本身構建在頂部。“我們在與每個晶體管接觸的晶圓的微小區域上只有微通道,” Matioli說。他補充說,這使該技術特別有效,因為只需很少的泵送功率就可以吸收大量熱量。

性能提高50倍

為了證明其芯片的可行性,研究人員構建了由四個肖特基二極管組成的AC-DC整流器電路。這種類型的電路通常需要一個大的散熱器,但是在集成冷卻系統的情況下,芯片位于一個小PCB上,該PCB由三層組成,上面刻有用于冷卻劑輸送的通道。

該測試的結果表明,密度僅為1,700 cm2的設備上的熱點可以僅用0.57 W / cm2的泵浦功率進行冷卻,與以前報道的微流體冷卻技術相比,性能提高了50倍。

【譯】【轉載】

-

芯片

+關注

關注

456文章

50879瀏覽量

424140

發布評論請先 登錄

相關推薦

如何測試晶體管的性能 常見晶體管品牌及其優勢比較

芯片和封裝級互連技術的最新進展

冷卻系統主要部件有那些?

冷卻系統的組成有哪些部件,安裝順序如何?

冷卻系統各組件及控制作用

NMOS晶體管和PMOS晶體管的區別

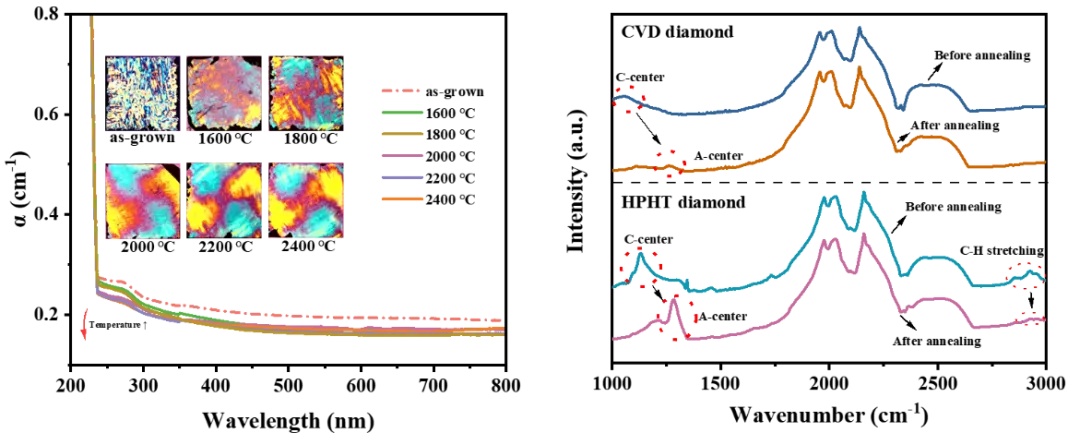

上海光機所在提升金剛石晶體的光學性能研究方面獲新進展

芯片晶體管的深度和寬度有關系嗎

如何提高晶體管的開關速度,讓晶體管快如閃電

芯片研究新進展性能提高50倍——自帶冷卻系統的晶體管

芯片研究新進展性能提高50倍——自帶冷卻系統的晶體管

評論