當您在項目中使用印刷電路板(PCB)時,您需要確保它們性能良好并使客戶滿意。必須有可靠的方法來測試PCB的缺陷并確保它們按預期運行。

印刷電路板正在變得越來越小,越來越復雜-當今的PCB可能包含成千上萬的焊接點和許多微小的元件。這種增加的復雜性可能導致更大的錯誤可能性。當標準的目視檢查不足以檢測密集擁擠的板上的微小缺陷時,自動光學檢查(AOI)等技術可幫助提供更深入的了解和準確性。

我們如何定義自動光學檢查?

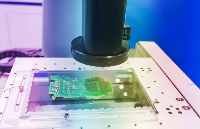

我們如何定義AOI?自動化光學檢查是通過使用光成像的機器掃描儀對完成的電路板進行視覺檢查。它評估工藝質量以確保PCB適合購買和使用。

AOI系統通常包含許多光源和多個攝像機,有時包括攝像機。光源從不同角度照亮PCB,而攝像機則拍攝照片或錄像以創建用于評估的全面圖像。

AOI測量通常使用機器掃描儀來自動掃描設備,而無需進行肉眼檢查。掃描儀可以檢查是否可能導致災難性故障的缺陷(例如缺少關鍵組件),還可以測試較小的缺陷,這些缺陷會降低PCB的質量和性能。這些較小的缺陷可能包括一些問題,例如組件稍微錯位或形成錯誤尺寸或形狀的焊接。

AOI在許多不同的生產階段都非常有用。它適用于裸板檢查,焊膏檢查,回流前和回流后。每個階段都會在PCB板的設計中引入缺陷,而AOI則可以在缺陷板上進一步生產之前捕獲缺陷。

但是,實際上,大多數AOI都是在后期制作中進行的。原因是AOI可以使用單個系統同時檢查多種缺陷。進行全面檢查所需的時間少于在過程的每一步之后進行檢查的時間。使用AOI作為最終檢查可以幫助提高生產速度,并提高生產率和按時完成任務。而且,如果AOI在后期生產階段發現缺陷,則有缺陷的電路板可以退回進行返工,而其余的電路板則可以向前移動。

AOI的作用

AOI在PCB生產中起著至關重要的作用。它確保每塊板都能滿足復雜電氣應用中所需的高性能。

當AOI發現PCB上的缺陷時,它會標記電路板以進行維修。此過程可以通過幾種不同的方式發生。AOI的調查結果可能無法滿足特定的設施要求,例如,要求板上的所有線路必須超過一定的尺寸。在這種情況下,人員可以檢查調查結果,并確定哪些板應該退還以進行進一步工作。或者AOI可以將實際PCB與完美PCB的計算機輔助設計(CAD)圖像進行比較。AOI可以自動檢測實際電路板偏離理想設計的位置,并將其標記為可重新加工。

AOI為PCB生產帶來以下好處:

l確保質量: AOI使您可以確保PCB產品按預期運行。確保產品質量可以幫助您提高客戶滿意度,提高您在業務中的聲譽,并使您對為客戶提供的服務的價值放心。

l評估復雜的電路板:在Millenium Circuits,如果我們的一塊電路板包含100多個組件,它將自動進行AOI。AOI可以以人眼無法比擬的精確度檢查復雜的電路板設計。

l改進流程:如果缺陷是由錯誤的過程導致的,則通過AOI立即發現缺陷可以幫助您確定缺陷的模式并調整過程,然后再生產出數千個具有相同缺陷的電路板。《國際工程與先進技術雜志》上發表的一項最新研究報告指出,在一塊新組裝的電路板上發現一個故障的成本,比在一個裸露的板上捕獲一個缺陷的成本僅高十倍,但是發現已經進入現場的電路板中的一個故障使用是昂貴的1000倍。盡早發現錯誤可以最大程度地減少將來返工的可能性,并使您的生產運營更有效率。

l可定制性: AOI是自動化過程,但是操作員可以設置參數以告知掃描儀要檢查的內容。如果您的設計規格發生變化,很容易調整設置以檢測需要查找的缺陷。

AOI評論如何

以下是AOI期間正在審查的一些因素:

焊接缺陷

焊接使用低熔點合金(通常是錫和鉛)或無鉛合金來連接PCB的金屬組件。該過程類似于焊接,不同之處在于它不會熔化金屬部件。當兩個金屬組件之間的連接未能按預期形成時,就會出現焊接缺陷。

以下是AOI可以檢查的一些常見焊接缺陷:

1.開路

PCB中的開路是相對常見的缺陷,并且存在問題,因為不完整的電路會阻止電流流過。電路斷開時,該板將無法正常工作。

由于通孔和走線的形成不正確,或者由于未達到目標而進行的焊接會導致開路。目視檢查或X射線成像有時可以檢測到明顯的斷路,但是AOI甚至可以識別出輕微的斷路,并標記為將電路板送回以正確閉合電路。

2.焊橋或焊短褲

當焊料連接不應電連接的PCB上的兩個組件時,就會出現焊橋。當電路板生產中使用過多的焊料或焊料滲入電路板中打算保持無焊料的區域時,就會形成這些橋。

當焊料在固化之前沒有與引線分離時,經常會發生焊橋。引線是設計用來連接板上兩個位置的金屬焊盤。焊錫可能不會分開,這是因為引線太大,或者是因為有太多的糊將它們粘在板上,或者是因為板的間距非常淺。

焊橋是有問題的,因為它們會破壞通過電路板的預期電流。它們可能導致短路或燒毀板上的關鍵組件或走線。眾所周知,它們也很難用肉眼檢測到-即使微小的焊料滲漏也會導致形成焊料橋。幸運的是,AOI掃描甚至可以檢測到很小的焊料橋,并將有缺陷的電路板送回維修。

3.焊錫不足

當生產過程中使用的焊料太少而無法連接電路板上的不同組件時,就會出現焊點不足的情況。有時,焊料無法完全連接組件-這些情況稱為焊料漏斗。

當焊接不充分的組件連接不穩定時,它們可能無法形成穩定的電氣連接,因此電路板的性能將很差。而且,如果焊料的量如此之細,以至于無法將其固定在板上,那么板子最終將缺少零件,這很可能導致災難性的故障。AOI可以掃描并記下每個組件上的焊料量,或者將電路板與正確的圖像進行比較,以確定電路板是否需要重新焊接。

4.多余的焊料

當相反的情況發生時,就會出現過多的焊料-生產過程會將過多的焊料放到板上。有時是由于使用的焊嘴太寬而發生的,或者是由于過度使用而導致的。

過多的焊料會引起許多困難,包括諸如焊橋的畸形。當生產過程中向板上的引腳施加過多的焊料時,它還會產生一個大的圓形焊球,這使得很難判斷引腳是否被充分潤濕而粘在板上。

焊球由于其尺寸而相對容易檢測,但是檢查員在看了幾十個幾乎相同的板后可能會漏掉一個。好的AOI掃描儀可以輕松地檢測出多余的焊料,然后將電路板送回去,以便用焊料吸盤或焊料芯進行重新加工。

組件缺陷

組件缺陷是指連接到板上的小型功能部件中的故障。以下是PCB上的一些常見組件缺陷:

1.解除鉛

當PCB上的微小金屬焊盤之一無法正確粘附時,就會產生抬起的引線。有時,由于生產過程中過熱或過高處理或板子彎曲而導致引線抬高。在其他情況下,它會導致引線太長而與焊料接觸時上升。

抬起的導線不穩定,因此存在問題。板上的焊盤允許引腳連接到下面的銅板上,但是如果引線抬起,則引腳將無法進行正確的連接。丟失的連接會導致組件故障并損害電路板的性能。

2.缺少組件

PCB可能由于多種原因而缺少組件。焊接不充分會導致零件丟失,或者生產過程可能會跳過必要的零件。

缺少的組件是PCB上的嚴重缺陷-可能會導致災難性故障。人眼可能會注意到缺少的零件,但是由于這是必然的故障,因此,擁有可靠的AOI掃描儀對于在將零件丟失給客戶之前捕獲具有零件丟失的PCB至關重要。

3.組件錯位或錯位

當生產過程中不正確地放置零件或放置后零件移位時,可能會發生未對準或放錯位置的情況。在回流焊期間,元件移動很常見,因為零件很容易在熔融焊料上方移動-焊料的表面張力意味著元件很容易滑動。

如果組件未對準或放置不當,PCB可能仍然可以工作,但性能可能會變慢。否則它可能根本無法執行。對準誤差可能太小而無法用肉眼看到,因此擁有可靠的AOI掃描儀對于捕獲這些缺陷至關重要。

AOI與其他檢查方法相比如何?

與其他工藝相比,AOI在檢測PCB中的故障方面具有許多優勢。以下是AOI如何與其他檢查方法疊加的細分:

1.自動X射線檢查(AXI)

AXI使用X射線而不是光成像來檢查PCB。公司經常使用AXI來評估特別復雜或密集構造的板。原因是X射線穿過材料傳播以對它們成像。因為用于AOI的光會從表面反射,所以一個組件可能會阻擋另一個組件。但是,X射線會穿過不同的材料層,從而準確地對所有材料進行成像。

AXI是一項新興的復雜技術,其主要缺點是費用昂貴。由于AXI如此昂貴,因此除非特別復雜或高度集群的板卡,否則通常不值得使用。

2.自動激光測試(ALT)測量

ALT測量使用激光代替傳統的光成像來掃描和測量PCB。當來自激光器的光從PCB組件反射時,ALT系統使用激光器的位置來精確定位不同組件的位置和高度并評估其反射率。與AOI一樣,ALT系統可以將經驗測量結果與示意圖或一組規范進行比較,以檢測任何缺陷。

ALT測量對于評估焊膏的位置和數量特別有用,盡管有時干擾可能會使測量不準確。

3.在線測試(ICT)

在線測試使用電探針來評估組裝后的PCB將如何工作。它使用電流檢查每個組件是否安裝到位并正常工作。它測試短路和斷路,并評估基本的電氣質量,例如電容和電阻。

因為它使用電流而不是成像,所以與AOI相比,ICT往往會提供更多有限的焊接信息。它可以評估電氣組件的質量,并提供有關影響電路的焊接缺陷的信息,但是無法提供有關焊料不足或過多的詳細信息。

AOI通常比在線測試更可靠,尤其是對于當今正在開發的較小的PCB。

4.手動外觀檢查(MVI)

由于AOI不需要接觸電路板,因此大多數PCB公司更喜歡AOI而不是手動外觀檢查。人工檢查人員必須處理這些板,并且處理可能會給本來很完美的板帶來缺陷。AOI可以掃描PCB,而不會干擾它們的精密組件并保持其結構完整性。

AOI還比人類視覺檢查更可靠。一個人很容易錯過PCB上的一個小缺陷。但是AOI甚至可以捕獲最微小的錯誤。其嚴格的敏銳度永不降低,它可以以比人眼所允許的更為精細的細節掃描電路板,并且在生產過程的所有階段都始終可靠。

-

PCB線路板

+關注

關注

10文章

434瀏覽量

19894 -

PCB打樣

+關注

關注

17文章

2968瀏覽量

21721 -

電路板打樣

+關注

關注

3文章

375瀏覽量

4713 -

華秋DFM

+關注

關注

20文章

3494瀏覽量

4555

發布評論請先 登錄

相關推薦

CASAIM與中國航天達成全自動化光學測量技術合作

iFocus 自動對焦模塊,輕松解決高倍率自動光學檢測難題

光口模塊PCB設計與制造,讓數據傳輸更快更穩

激光焊錫電路板:pcb外觀檢查的技巧

pcb進行連線檢查時顯示沒有連線是怎么回事?

怎么檢查PCB走線?PCB布局?可制造性?一款免費避坑神器

CPCI設計與制造:提高可制造性的關鍵要素

PCB設計優化丨布線布局必須掌握的檢查項

什么是PCB制造的自動光學檢查?

什么是PCB制造的自動光學檢查?

評論