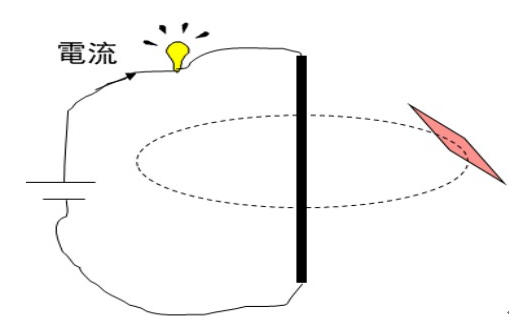

對于硬件工程師來說電子元器件失效是非常麻煩的事情,比如某個半導體器件外表完好但實際上已經半失效或者完全失效會在硬件電路調試上面花費大把的時間,有時甚至炸機。所以掌握各類電子元器件的實效機理與特性是硬件工程師必不可少的知識。電感定義:電感是導線內通過交流電流時,在導線的內部及其周圍產生交變磁通,導線的磁通量與產生此磁通量的電流成之比。

電感分類:按照大類分,電感可以分為功率電感,芯片電感和軸向電感。而功率電感又分為傳統環形,組合型,一體成型喝薄型工字型。功率電感有著以下的特點:1.功率電感以臺系廠商為主流,在耐大電流和Low Profile電感部分日美企業技術領先,主要為磁芯材料研究差異。2.因人力成本,環形電感會逐漸被取代。3.產品結構演進主要為了滿足處理器功耗,增大同時要求組件功耗降低的需求。4.主要材料為鐵粉芯和鐵氧體鎳鋅系為主。芯片電感分為迭層型,繞線型和薄膜型; 芯片電感又有著以下特點:1.迭層型臺系引進的較早,技術成熟,目前為主流。2.繞線型因需高精密度繞線機投資,所以規模效應主要集中在日美企業,臺系產能相對較小。3.薄膜型臺系目前出于引進研究階段,產能較小;軸向電感分為色環電感,主要在家電產品中使用。

常見失效模式:常見的失效模式主要分以下幾個方面考慮:1.設計/結構2.原材料3.制程4.電性特性5.焊錫不良。設計結構方面的現象一般有飽和/溫升特性差、繞線繞線短路或鐵芯絕緣性差、鐵芯裂紋、引腳尺寸偏差過大等原因,對此改善和應對的措施主要為選擇的電感額定電流必須要高于電路中最大電流1.5倍,外觀尺寸檢驗,絕緣耐壓測試 。原材料方面的現象一般有鐵芯磁導率較低,溫度特性差、銅線耐溫等級不夠、磁芯強度差、Base電鍍不良等, 對此改善和應對的措施為鐵芯和銅線材料特性資料,電性、可焊性測試報告。制程方面的現象為鐵芯或漆包線破損、鐵芯脫落、焊錫不良、印字殘缺模糊等 ,對此改善和應對的措施為加強防護和巡檢, 改善制程/治具 。電性特性的現象為L,DCR,Idc,Isat,Q,SRF out of Spec. 對此改善和應對的措施主要為100%電性測試/定時抽檢。焊錫不良的現象為Pad氧化/電鍍Sn層偏低、端面磨損/異物附著、產品底部平整度不佳/底部料片偏移等,對此改善和應對的措施為原材料廠商提供電鍍報告,可焊性測試驗證。

失效分析步驟:

(1) ICT/FCT測試中常見異常分析---OPEN/SHORT:

與原物料相關------ 產品特性不良(RDC偏大/IDC偏小);線圈有線傷;

與制程應用相關------ 測試時開機瞬間電流過大/電壓不穩;產品應用不匹

(2)。問題分析流程

不良品外觀檢查確認(非破壞)

2. 不良品/良品電氣特性比對確認(非破壞)

經過電氣測試確認:

2pcs不良品電感值都小于規格要求的33uH±20%的范圍,DCR明顯小于規格值0.35(Ω) max.基本判斷不良品為Short Fail。

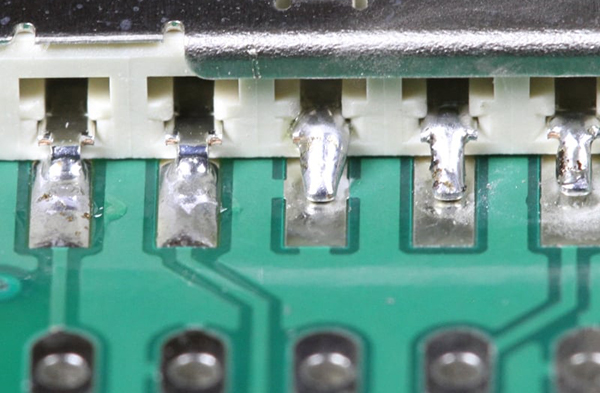

(3)。不良品進一步Wire拆解分析(破壞)

(4)。 Core驗證分析(破壞)

Core外觀檢查OK,不良品與庫存新品拆解進行對比分析

將拆解后的庫存新品的Wire 繞制上在不良品之Core 上,感值恢復為29.8uH;

將拆解后的不良品的Wire 繞制上在庫存新品之Core 上,感值為17.1uH,同樣出現感值偏低現象。

因此初步排除Core 不良之原因,不良的問題點是出現在Wire方面。

經典案例分享:

1 。芯片電感

機械/外力異常分析---本體Crac k裂痕或破損:

2 。功率電感

電氣異常分析---內電極熔化Crack裂痕開路:

電氣異常分析---繞線熔化燒焦致開路或層間短路:

總結:

(1)熟知零件的組成結構,材料,制程和特性

(2)FA一般流程

第一步:弄清零件異常的背景:

例如:不良率,異常現象,零件Date Code, 發生不良的流程,PCB上 發生異常的位置,終端產品及客戶等

第二步:無損檢查

外觀檢查(六面顯微境下觀察:變形、破損、變色、異物、開/短路、燒融等);以上若無法斷定,可以找良品或其他家的零件與其比對檢查

X-Ray 分析/SAM超聲波掃描: 檢查零件內部有無明顯異常(開/短路,分層,內部有空洞/汽泡等)

SEM EDS成份分析---若外觀發現有異物

第三步:電性檢查

能從基本電性來初步推斷零件的失效的可能原因和失效現象:

這里得清楚零件每個電性參數的含義,以及導致某個參數偏大或偏小的可能原因有哪些?

第四步:破壞性分析DPA

切片、零件拆解:

切片的方法:

怎么切?方向和位置如何來確定?

以下圖片就是切片的方向和位置

編輯:hfy

-

電子元器件

+關注

關注

133文章

3349瀏覽量

105690 -

半導體器件

+關注

關注

12文章

755瀏覽量

32088

發布評論請先 登錄

相關推薦

一文分析電子元器件的實效機理與特性

一文分析電子元器件的實效機理與特性

評論